粉煤灰对钢纤维混凝土力学性能的影响研究

李 瑜,黄光请

(1.广西路建工程集团有限公司,广西 南宁 530001;2.南宁市筑路技术与筑路材料工程技术研究中心,广西 南宁 530001)

0 引言

粉煤灰通过等量替换混凝土中的部分水泥,不仅能够改善工作性能,降低结构物自重,而且具备良好的社会环境效益,在我国多个水利大坝工程、机场工程及道路工程中得到了广泛应用。钢纤维混凝土中的钢纤维材料具有良好的阻尼效果,能够显著提高混凝土的抗拉、抗弯及抗疲劳性能,但钢纤维的加入影响了混凝土和易性,水泥用量提高,增加了混合料的综合成本。曹玉新等研究了不同类型的钢纤维对混凝土力学性能的影响,发现波纹型钢纤维在混凝土中的应用优势,结合研究成果提出了相应的基本参数[1];迟维胜等分析了原状粉煤灰对钢纤维混凝土的性能影响,粉煤灰超量取代水泥后并不能改善其力学性能,研究成果仅限于机场道面混凝土的应用[2];吴振华等研究了钢纤维轻骨料粉煤灰混凝土的基本性能,提出了轻骨料混凝土的钢纤维掺量及粉煤灰的替代量[3];程华清等研究了粉煤灰对钢纤维混凝土的抗压强度、抗碳化性能的影响,结果显示粉煤灰的掺加降低了混凝土内部氢氧化钙的含量,但对混凝土抗折强度具有劣化作用[4];张学兵、石保全等分别研究了钢纤维粉煤灰再生混凝土和碾压钢纤维粉煤灰混凝土的相关性能,研究结论显示钢纤维体积率、粉煤灰取代率均对混凝土力学性能存在较大影响[5-6]。

综上所述,针对钢纤维混凝土和粉煤灰混凝土的应用开展了较多的研究,并颁布了行业规范或技术指南,而针对钢纤维粉煤灰混凝土的应用处于研究探索阶段,尤其涉及高强混凝土产品。本文通过常规的力学性能试验、侵蚀冻融试验等分析粉煤灰掺量变化、养护龄期对钢纤维粉煤灰混凝土综合力学性能的影响,为进一步推广环保新型混凝土的应用提供指导。

1 试验方案

1.1 原材料

1.1.1 水泥

水泥选择普通硅酸盐水泥P.O42.5,技术指标均合格,见表1。

表1 水泥物理性能指标表

1.1.2 钢纤维

试验采用波纹型钢纤维,由江苏省宜兴市军威金属纤维有限公司生产,技术指标见表2。

表2 钢纤维基本性能参数表

1.1.3 粉煤灰

试验采用河南省洛阳市孟津县发电厂生产的粉煤灰,技术指标见表3。

表3 粉煤灰性能指标表

1.1.4 骨料

采用质地坚硬、耐久、洁净、密实,粒径为5~15 mm的碎石,粗、细集料的技术指标分别见表4和表5,并满足《建筑用卵石、碎石》(GB/T 14685)要求。

表4 粗骨料性能指标表

表5 砂的性能指标表

1.2 试验方案

钢纤维混凝土具备优良的力学抗拉、抗裂及疲劳等性能,广泛应用于桥梁、隧道、机场跑道等结构,部分UHPC混凝土也采用了一定量的钢纤维材料。粉煤灰作为活性材料替代少量水泥对混凝土性能进行改善,能够降低水化热、减少内部裂缝,提高密实度等。文章结合前期研究成果分析粉煤灰、养护龄期等因素变化对钢纤维-粉煤灰混凝土各项力学性能的影响。具体试验方案如下:

1.2.1 钢纤维粉煤灰混凝土基准配合比设计

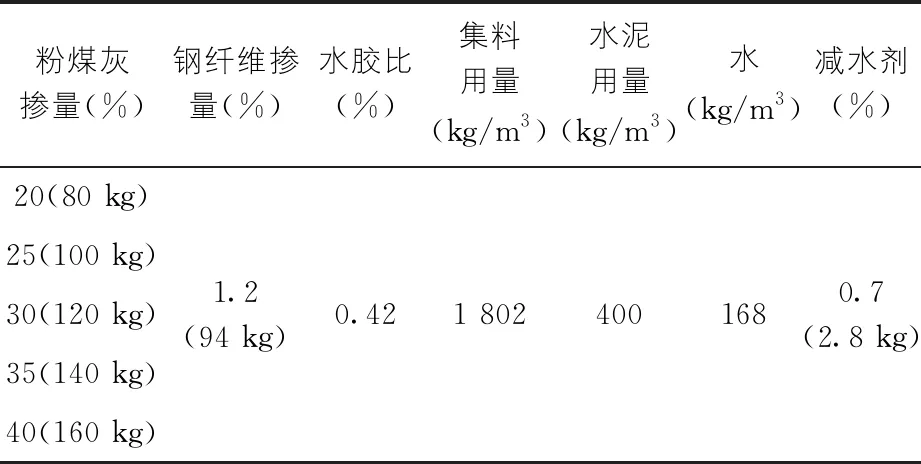

钢纤维粉煤灰混凝土配合比设计基本参数主要包含水灰比、水泥用量、砂率、钢纤维用量及粉煤灰用量。试验步骤过程与普通混凝土相同,按照最大水灰比、最小水泥用量的设计原则确定水灰比为0.42,水泥用量为400 kg/m3,钢纤维体积率采用1.2%,设计参数见表6。

表6 钢纤维粉煤灰混凝土基准配合比设计表

1.2.2 力学性能试验方法

研究分析粉煤灰掺量变化和养护龄期(1 d、3 d、7 d、14 d、28 d)变化对钢纤维粉煤灰混凝土力学性能的影响。抗压强度和劈裂抗拉强度试验按照《钢纤维混凝土试验方法》(CECS13:89)要求,采用(150×150×150) mm的立方体试件;抗折强度试验采用(100×100×400) mm的小梁试件。利用UTM-100控制电液伺服万能试验机,加载方式采用三分点加载方式。

1.2.3 侵蚀冻融循环试验

侵蚀冻融循环试验选择(100×100×400) mm的小梁试件(粉煤灰含量为25%,养护龄期为28 d),硫酸钠浸泡溶液浓度为100 mg/L,循环次数选择10次、20次、30次,具体步骤如下:

(1)成型试件养护到期28 d的前24 h置于清水中浸泡(15 ℃~20 ℃),浸泡完毕后擦拭试件表面水分,直接放入温度为-15 ℃的低温试验箱内8 h;取出试件放入15 ℃~20 ℃的硫酸钠溶液中融化侵蚀。融化侵蚀时间为8 h。

(2)侵蚀结束后取出试件,擦拭表面水分,置于60 ℃烘箱中2 h保持试件干燥,然后放入清水中浸泡4 h,至此作为1个完成的侵蚀冻融循环。

(3)按照上述步骤对经过不同侵蚀冻融循环次数的试件进行小梁抗折试验。

2 试验结果与分析

2.1 粉煤灰对钢纤维混凝土抗压性能的影响

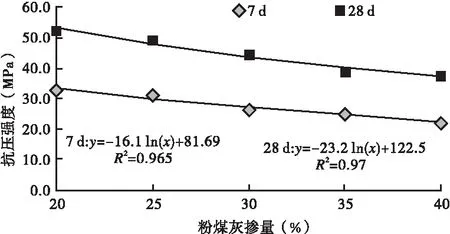

钢纤维混凝土规范中抗压强度等级仍按照普通混凝土立方体抗压强度评定,通过改变粉煤灰用量探究其对抗压强度的影响规律,试验结果见图1和图2。

图1 钢纤维混凝土的抗压强度随粉煤灰掺量拟合曲线图

图2 钢纤维混凝土的抗压强度随养护龄期拟合曲线图(粉煤灰-25%)

由图1、图2可知:

(1)掺加粉煤灰的钢纤维混凝土抗压强度存在不同程度的劣化现象,且随粉煤灰用量的增加,抗压强度值逐渐下降。养护龄期7 d和28 d的钢纤维粉煤灰混凝土掺量40%的抗压强度值分别下降了33.1%和28.6%(以粉煤灰掺量20%为基准),掺量25%的抗压强度值分别下降了4.7%和3.3%。其中,粉煤灰掺量与抗压强度值呈对数关系变化,二者具有较高的相关性。

(2)随养护龄期的增加,钢纤维粉煤灰混凝土抗压强度值呈逐渐增加的趋势,养护早期的抗压强度增加速率高于养护后期,这与水泥早期快速水化反应规律有关。如在养护龄期3 d的抗压强度值提高了143%,7 d的抗压强度值提高了122.5%,7 d的抗压强度值达到养护龄期28 d的63.3%。

2.2 粉煤灰对钢纤维混凝土劈裂抗拉的影响

研究表明,钢纤维混凝土的力学抗拉性能、柔韧性能更具有显著优势,钢纤维混凝土一般破坏状态表现为塑性破坏,而普通混凝土的破坏状态为脆性破坏。分析不同粉煤灰掺量下钢纤维混凝土力学抗拉性能变化规律,试验结果见图3和图4。

图3 钢纤维混凝土的劈裂抗拉强度随粉煤灰掺量拟合曲线图

图4 钢纤维混凝土的劈裂抗拉强度随养护龄期拟合曲线图(粉煤灰-25%)

由图3、图4可知:

(1)粉煤灰对钢纤维混凝土力学抗拉性能存在相应的劣化作用,随粉煤灰掺量的增加,劈裂抗拉强度值呈下降趋势,且粉煤灰掺量指标与劈裂抗拉强度指标呈良好的对数关系。如养护龄期7 d时,粉煤灰在掺量为25%、40%时的劈裂抗拉强度值分别下降了10.3%和31.0%(与粉煤灰掺量20%相比),养护龄期为28 d的劈裂抗拉强度值分别下降了3.6%和24.8%。这说明在钢纤维混凝土中增加粉煤灰填料将劣化其抗拉性能,掺量>25%时对混凝土的劣化程度超过了10%。这主要是因为粉煤灰的细度远低于水泥材料,在混凝土中具有填充孔隙结构和反应生成胶凝材料的功能,超过一定用量时,大部分粉煤灰会表现出填充孔隙结构的作用,而力学抗拉性能的优良主要通过水化胶凝材料来贡献,因此钢纤维粉煤灰混凝土的力学抗拉强度性能呈降低状态。

(2)随养护龄期的延长,钢纤维粉煤灰混凝土的劈裂抗拉强度显著增加,且早期强度增加幅度远高于后期,这与抗压强度变化规律相一致。养护龄期3 d、7 d和14 d的抗拉强度分别达到28 d龄期的43.5%、79.1%和89%。这说明钢纤维粉煤灰混凝土的力学抗拉性能主要在早期养护时间内形成,高于对力学抗压强度的影响。

结合7 d、28 d的抗拉强度数据,分析可知粉煤灰对抗拉强度的影响随龄期的延长而呈下降状态,这与抗压强度影响规律相接近,但对抗拉强度影响的敏感性更加显著,这与粉煤灰火山灰效应的变化规律有关。

2.3 粉煤灰对钢纤维混凝土抗折性能的影响

实体工程中对钢纤维混凝土弯曲抗拉性能的基本要求远高于其他力学性能,研究粉煤灰对钢纤维混凝土的抗折强度影响规律具有重要指导意义。试验结果见图5、图6。

图5 钢纤维混凝土抗折强度随粉煤灰掺量拟合曲线图

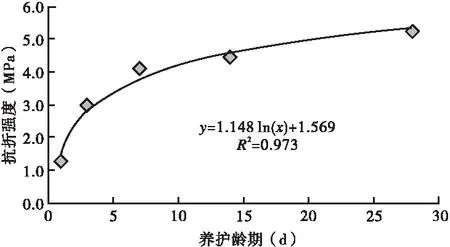

图6 钢纤维混凝土劈裂抗折强度随养护龄期拟合曲线图

由图5和图6可知:

(1)钢纤维粉煤灰混凝土抗折强度随粉煤灰掺量的增加呈下降趋势,且二者呈对数关系变化,这与抗压强度、抗拉强度指标变化规律相一致,说明粉煤灰对钢纤维混凝土的综合力学性能具有相应的劣化作用。对养护龄期7 d、28 d,粉煤灰掺量25%的抗折强度分别下降了9.7%和8.6%,粉煤灰掺量40%的抗折强度分别下降了33.9%和27.9%。这说明粉煤灰对钢纤维混凝土7 d龄期的影响程度高于养护龄期28 d,这与上述抗压、抗拉指标影响规律相一致,但影响幅度存有较大的变化。

总体而言,粉煤灰作为一种火山灰材料,在混凝土内部进行的水化反应需要在水泥反应生成物之后。随养护龄期的延长,粉煤灰的活性反应持续进行,不断弥补了之前对早期性能的劣化,对养护龄期28 d的影响减弱。以粉煤灰掺量25%为例,钢纤维混凝土力学性能指标的影响规律为抗折强度>抗拉强度>抗压强度。

(2)随养护龄期的延长,钢纤维粉煤灰混凝土的抗折强度呈对数曲线增加,养护龄期3 d、7 d和14 d的抗折强度分别达到28 d龄期的57.7%、78.9%和85.4%,说明钢纤维粉煤灰混凝土弯曲抗拉性能对龄期的养护时间更为敏感,3 d的抗折强度超过28 d强度的50%,这与抗压强度、抗拉强度不同。养护龄期对钢纤维粉煤灰混凝土力学性能的影响规律为抗折强度>抗拉强度>抗压强度。

3 结语

(1)粉煤灰对钢纤维混凝土的综合力学性能均存在一定程度的劣化作用,且随粉煤灰用量的增加,各项性能呈显著下降趋势。但随养护龄期的延长,对各项力学性能的影响有所下降,这与粉煤灰中活性材料的缓慢反应有关。总体而言,对力学性能劣化影响规律为抗折强度>抗拉强度>抗压强度。

(2)随养护龄期的延长,钢纤维粉煤灰混凝土的各项力学性能均显著改善,各项指标呈对数曲线增加,养护龄期3 d的抗压强度、抗拉强度和抗折强度指标分别为28 d龄期的38.7%、43.5%和57.7%。

(3)随侵蚀冻融循环次数的增加,钢纤维粉煤灰混凝土的力学抗折性能显著下降,破坏最大挠度值呈下降趋势,混凝土由塑性状态向脆性状态过度,侵蚀冻融循环30次的破坏挠度值下降了25.8%,抗折强度值下降了18.5%。