酒东油田腐蚀原因分析及防护措施

李艳琦,林远平,李世文,李来红,薛新茹,潘 彬

玉门油田分公司 工程技术研究院,甘肃 酒泉 735200

酒东油田属于复杂断块油藏,平均日产液较低,含水偏高,部分油井管杆腐蚀现象严重。井下杆柱受力情况复杂,随着油井动态不断改变,陆续出现杆管偏磨现象。2019年检泵38井次,2020年检泵28井次,频繁停井检泵严重影响了油田产量及安全生产。经过现场检查检泵油井腐蚀情况,发现腐蚀多发于中高含水(>60%)的油井,且这类油井的结垢现象也比其他油井严重。

1 酒东油田腐蚀因素分析

1.1 油井采出液及伴生气分析

为了明确酒东油田油井存在的腐蚀因素,依据SY/T 5523—2006《油气田水分析方法》、SY/T 5329—2012《碎屑岩油藏注水水质推荐指标及分析方法》及GB/T 13610—2014《天然气的组成分析 气相色谱法》,对部分腐蚀严重的油井地层水及伴生气进行分析,具体结果见表1、表2。

表1 酒东油田部分腐蚀井地层水分析

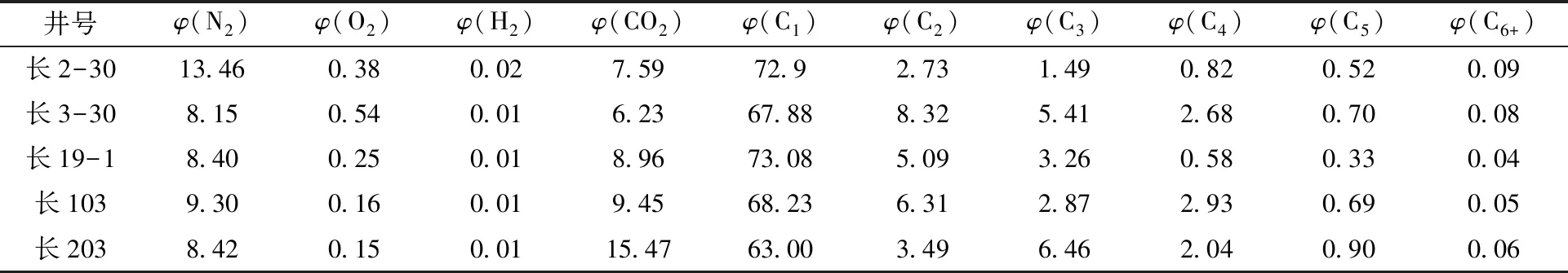

表2 酒东油田部分腐蚀井伴生气分析 %

由表1和表2可知:酒东油田地层水的矿化度高、氯离子含量高,水型均为NaHCO3型。通过细菌培养,3种菌含量较少,因细菌引起的腐蚀影响较小;伴生气中无H2S的存在,所以排除H2S腐蚀;CO2和O2的含量较高,所以可以推断存在O2及CO2腐蚀。

1.2 酒东油田腐蚀产物分析

取酒东油田长2-30井腐蚀产物做电镜扫描、X线衍射分析,结果见图1、表 3。由图1可知,腐蚀产物表面呈不规则堆积结垢,疏松、颗粒之间存在多孔洞结构。这是由于腐蚀介质等因素的影响,碳钢腐蚀后形成的产物并没有在表面形成致密的保护膜,起到抑制腐蚀的作用,反而由于腐蚀产物膜具有疏松、多孔的特点,容易形成各种浓差电池(盐浓差、氧浓差、氢浓差)[1],导致垢下腐蚀严重。

图1 长2-30井腐蚀产物电镜扫描

表3 长2-30井腐蚀产物分析

由表3可知:长2-30井的腐蚀产物中Fe2O3、FeCO3含量较高,这可能是由于腐蚀引起的腐蚀堆积结垢;同时,在腐蚀产物中还发现有CaSO4、CaCO3、MgCO3等的存在,这些产物应该为采出液在温度、压力改变的情况下,沉积在金属表面形成的结垢物;少量的NaCl是随着垢的产生包裹在里面形成的包裹垢。

2 油井腐蚀影响因素分析

对酒东油田油井地层水、伴生气的分析结果可以明确油井中存在的相关腐蚀因素[2-3]。为了确定影响因素对油井腐蚀的影响,阐明具体的腐蚀的成因及机制,采用动态腐蚀分析方法,在实验室里对影响腐蚀的因素进行分析。实验条件:釜温度100 ℃、转速120 r/min、N2总压12 MPa、钢片P110。

2.1 采出液中含水量对腐蚀的影响

采用酒东油田长2-30井原油及地层水,考察不同含水量对腐蚀的影响,结果见图2。由图2可知:当含水量低于20%时,腐蚀较弱;当含水量大于20%时,腐蚀速率上升较快,这是因为含水量较小时,原油黏附在金属表面,可以阻止腐蚀介质接触金属表面,起到保护金属的作用,防止金属被腐蚀。

图2 腐蚀速率随原油中含水量变化的趋势

2.2 溶解盐对腐蚀的影响

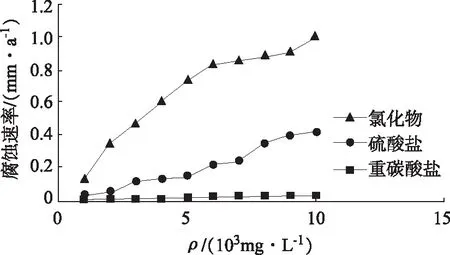

酒东油田地层水中的溶解盐类以硫酸盐、氯化物和重碳酸盐为主,配制不同浓度的盐水。通过在蒸馏水中加入溶解的3种盐,在70 ℃下考察不同浓度下盐水的腐蚀速率,结果见图3。

图3 不同盐水浓度的腐蚀速率

由图3可知:随着盐水浓度的增加,腐蚀速率随之增加,其中氯化物的速率腐蚀大,而重碳酸盐离子明显有抑制腐蚀的作用。Cl-的升高,使油管表面产生孔蚀和应力腐蚀破裂加剧;由于Cl-半径小,穿透能力强,能破坏金属表面形成的腐蚀产物膜,形成点蚀;孔越小,产生的浓度差越大,穿孔越快,而且随着溶液中带电离子浓度的增加,溶液导电性越大,去极化作用增强,各种微观电池的电化学腐蚀更容易发生。

2.3 伴生气对腐蚀的影响

2.3.1 O2对腐蚀的影响

伴生气中存在少量的O2,可推断油井采出液中存在着一定量的溶解氧,铁受水中溶解氧的腐蚀是一种电化学腐蚀,铁和氧形成腐蚀电池。铁的电极电位总是比氧的电极电位低,所以在铁氧腐蚀电池中,铁是阳极,遭到腐蚀,氧为阴极,进行还原,溶解氧的阴极去极化作用是引起铁腐蚀的主要因素。腐蚀产生的氧化物在油管表面上形成不均匀的氧化层,如果外部环境仍存在溶解氧,这种条件下碳钢表面可产生点蚀或孔蚀。

2.3.2 CO2对腐蚀的影响

油井伴生气中CO2含量较高(5.47%~9.45%),CO2是一种易溶于水的酸性气体,在常温常压下,饱和溶解度为1 000 mg/L,溶于水后生成碳酸,使介质的pH降低,促进H+去极化的发生[4],使腐蚀加剧,腐蚀产物一般以FeCO3形式存在,在金属表面呈不均匀覆盖,导致不同区域之间形成很强的腐蚀电偶,从而造成油管局部的点蚀、台地状坑蚀和苔藓状腐蚀,腐蚀严重时会导致油管穿孔。

2.4 结垢对腐蚀的影响

为了考察井筒结垢对腐蚀速率的影响,将P110挂片置于饱和的CaCO3溶液16 h后取出,烘干,作为结垢后挂片。腐蚀液采用酒东地层水,分别测定结垢与未结垢挂片的腐蚀速率,结果见表4。

表4 结垢对腐蚀速率的影响

由表4可知:结垢后的挂片的腐蚀量明显高于未做结垢实验的挂片。这是因为结垢后的挂片表面附着一层腐蚀垢和沉淀垢,同时腐蚀垢比较疏松,用这样的挂片进行腐蚀实验,往往会产生严重的垢下腐蚀,因此结垢会导致腐蚀加剧。

2.5 偏磨对腐蚀的影响

酒东油田油井偏磨主要由于井斜和油管杆“失稳”两个原因。井斜使抽油杆、油管及泵在倾斜状态下工作,造成抽油杆与油管的摩擦,使油井管杆发生偏磨[5-6]。油管杆“失稳”使抽油杆柱承受交变载荷的作用,使油井管杆偏磨。偏磨与腐蚀同时存在时,不是简单的叠加作用,而是相互促进、相互作用。偏磨导致油管杆的钝化表面破损,偏磨表面被激活,成为电化学腐蚀的阳极,由于采出液的高矿化度,对电化学腐蚀起到促进作用,加剧了腐蚀。腐蚀使油管杆表面粗糙从而又使偏磨更加严重。

3 防腐技术优选及应用

目前国内外采用的防腐措施主要有:耐蚀材料、涂层防腐、化学防腐和牺牲阳极防腐等[7-9]。通过对酒东油田腐蚀因素分析及机制研究,确定了油井腐蚀产生原因,结合油井腐蚀特点,优选出一系列的防护措施,取得了较好的防腐效果。

3.1 玻璃钢耐蚀材料+大段加重杆

针对抽油杆腐蚀断脱现象,酒东油田于2019年1月22日在长2-30井、长201井采用玻璃钢抽油管+大段加重杆新结构进行防腐,2019年10月21日检泵时发现,玻璃钢抽油杆无腐蚀,检泵周期从50 d延长至256 d,平均延长单井检泵周期206 d。

3.2 涂层防腐

由于酒东油田偏磨腐蚀日益严重,为此采用静电喷涂法将耐磨材料喷涂油管内壁及抽油杆表面,冷却固化后形成新型抗磨耐蚀的内涂层油管。涂层油管与周围的电解质溶液隔离,使两者之间增加一个很高的电阻,从而阻止电化学反应的发生。2019年在酒东油田长3-3井、长211井、长3-14井进行现场试验,平均延长单井检泵周期190 d,效果明显。从现场使用情况看,该工艺的主要缺陷是上卸扣和偏磨使防腐涂层损伤、脱落,在局部形成浓度差,加剧这些部位的腐蚀。由此可见,防腐涂层与防偏磨工艺联合使用,可有效缓解偏磨腐蚀。

3.3 阴极保护法

酒东油田优选出KXY-2型阴极保护器试验减缓油管杆的电化学腐蚀,延长油管杆的使用周期。首先在长3-2井进行KXY-2型阴极保护器现场试验。油管阴极保护器按450~3 000 m之间每200 m安装一节,油杆阴极保护器每100 m安装一节,通过丝扣连接安装,配合尼龙扶正器配套使用。运行424 d未发生腐蚀躺井现象。此外,在其他7口油井推广进行阴极保护试验,亦取得较好的防腐效果。

3.4 投加化学药剂

3.4.1 化学药剂的优选

根据酒东油田油井存在CO2、O2、盐水、结垢及偏磨等多种腐蚀因素,2020年有针对性地开展缓蚀、阻垢及防偏磨化学药剂的优选试验,最终筛选出ZCY-03型油井保护剂[10-12],对CO2、O2和盐水腐蚀具有良好的抑制作用,室内加药浓度为50 mg/L时,阻垢性能>90%,缓蚀性能>90%,降阻>40%。

3.4.2 现场实施工艺

油井正常生产过程中,利用自主研发的自动加药装置,将油井保护剂加入油套环形空间[13],根据油井沉没度及产液量,确定每10 d加注一次,加药浓度50~80 mg/L,药剂与环形空间溶液混合,依靠其自身重力循环下沉至油管管脚,随生产油流进入油管,在油管原油中保持一定浓度,起到缓蚀、阻垢、防偏磨的作用。

3.4.3 现场化学药剂应用效果评价

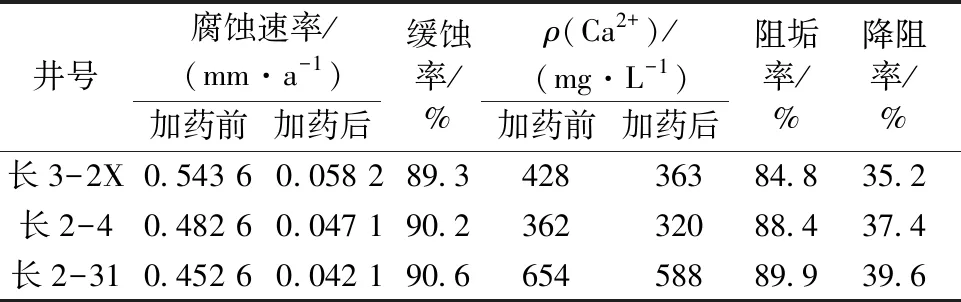

在酒东油田选取3口腐蚀严重的油井进行油井保护剂现场试验,加药后7 d,取油井采出水进行分析,结果见表5。

表5 现场化学药剂应用效果评价

由表5可知:3口油井的缓蚀、阻垢、防偏磨效果较好。平均缓蚀率为90%、阻垢率为87.7%、降阻率为37.4%。油井的检泵周期由加药前的112 d延长至364 d,检泵发现油井仍存在偏磨现象,为了能从根本上解决腐蚀因素,将在后续现场试验中联合使用保护剂与扶正器。

4 结论与建议

1)酒东油田地层水矿化度高,存在电化学腐蚀。

2)酒东油田产出气中CO2含量高(8.5%~14.2%),存在 CO2腐蚀。由于Cl-的存在,影响金属形成钝化膜,加剧了CO2腐蚀,极易产生点蚀,造成金属管道穿孔。

3) 优选出的防腐技术在酒东油田现场试验19口井,防腐效果显著,平均延长单井检泵周期272 d,取得了较好的效果。

4)为了能够有效缓解油井管杆腐蚀,建议明确油井腐蚀机制的基础上,要做到防偏磨、防腐、防垢措施联合使用。同时要针对不同腐蚀类型的油井,采取针对性的措施,提高防腐蚀措施的效果。