旋风除尘在棉花加工中的应用现状

■秦建锋 贾 勉 朱雅文

〔1.中华全国供销合作总社郑州棉麻工程技术设计研究所,河南郑州450004〕

〔2.河南轻工职业学院机电工程系,河南郑州450002〕

〔3.商丘市华云防雷工程技术有限公司,河南商丘476000〕

一、引言

棉花加工过程中,各加工环节之间物料、杂质等的输送普遍采用气力输送方式[1]。凭借结构简单、易制作和维护等特点,旋风除尘器在我国早期建设的棉花加工生产线中得到广泛应用[2,3]。随着棉花加工设备向着大型化、高产能的方向发展[4],早期建设的棉花加工生产线主机设备不断更新换代,同时含尘气流排放量增加。而对于旋风除尘设备,国内对其在棉花加工行业应用的技术研究较少,实际应用中缺少技术指导,工程技术人员往往是凭经验进行旋风除尘器的设计、制造和安装[5]。另外,人们对棉花加工除尘的重视程度不够,旋风除尘器设备改造中针对性改进较少,在实际应用过程中缺少必要的维护[6]。这些导致了旋风除尘器的实际应用效果变得越来越差,无法满足GB/T 18353—2008《棉花加工企业基本技术条件》中棉花加工企业作业场所空气粉尘浓度不大于10 mg/m3,加工企业排向大气的粉尘浓度最高不超过120 mg/m3[7]的规定。随着国内环保政策的收紧,现有旋风除尘设备除尘性能较差、环境污染严重的特点越来越受到人们的重视[8]。目前部分棉花加工厂对旋风除尘器进行了一定的改造,但由于缺少技术指导,因此改造后的旋风除尘器除尘效率提高不明显。国内棉花加工企业对旋风除尘方式的应用普遍信心不足。近几年,在对除尘设备进行更新时,棉花加工企业逐渐放弃了旋风除尘方式,采用了以多层复合圆笼为代表的成本更高的除尘方式。而先进产棉国美国对棉花加工旋风除尘技术的研究较为深入,形成了满足不同工况的旋风除尘方式,旋风除尘设备应用广泛且能够满足本国的粉尘排放的国家标准和地方标准。

本文介绍了旋风除尘技术在棉花加工中的应用特点、几种常用方式和影响除尘效率的因素,论述了应用现状及目前存在的问题,同时探讨了棉花加工旋风除尘的发展趋势,期待能为优化和改进适应我国棉花加工特点的旋风除尘提供一些思路。

二、棉花加工中旋风除尘的应用特点

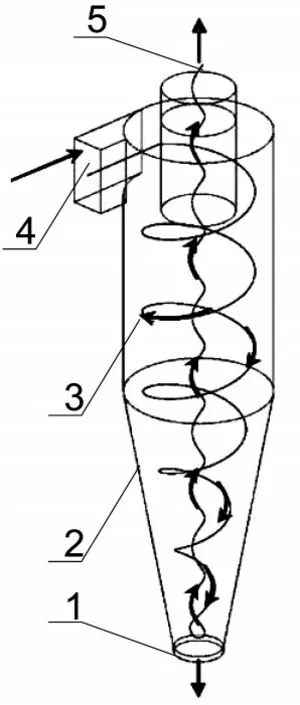

目前国内采用的旋风除尘器(如图1所示),主要由筒体、锥体、进气管、排气管和排灰口组成。旋风除尘器的主要用途是收集设备在清理、输送和干燥过程中产生的杂质和粉尘。棉花加工旋风除尘通常采用正压进气的方式,携带杂质和粉尘的输送空气进入旋风除尘器的顶部,然后螺旋向下,离心力将杂质和粉尘移动到壁面,向下滑动到旋风除尘器底部,从排灰口排出。在旋风分离器底部,空气反向向上转动,形成一个较小的螺旋,从旋风除尘器顶部的排气口排出。

图1 旋风除尘器

在棉花加工中,旋风除尘应用的工艺环节比较多,主要包括外吸花、异性纤维清理、一道内吸、一道杂质输送、二道内吸、二道杂质输送、溢流棉输送、皮棉清理卸料和总集棉等环节。棉花加工过程中每小时处理的籽棉量在20 t左右,各工艺环节的风量在1万m3/h~2万m3/h,总集棉风量在6万m3/h左右,需要净化的总风量为50万m3/h左右。

三、旋风除尘在棉花加工中的应用方式

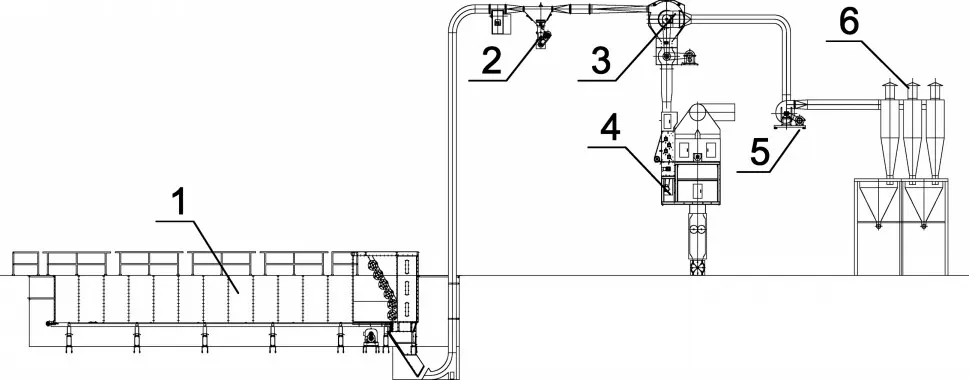

(一)单独作为除尘设备

目前旋风除尘器在棉花加工中应用最普遍,通常作为单独的除尘器使用。由于每个工艺环节风量较大,因此,旋风除尘器一般成组使用,2个、3个或4个为一组。而总集棉环节风量较大,通常将总集棉风管分成两个,每个风管对应一组旋风除尘器。以某加工厂的外吸花管网为例(如图2所示),该管网主要有进料口、负压管路、重杂分离器、卸料器、风机和旋风除尘器,经由喂花机开松后的棉花在负压的作用下进入负压管路,棉花到达下一加工环节后经卸料器实现空气与物料的分离,分离后的空气经风机正压排入旋风除尘器。外吸花一般配置的风机为6-32No.9C 55 kW,风量在1.5万m3/h左右,配置一组3台直径1 000 mm的旋风除尘器。

图2 外吸花工艺环节示意图

整条线旋风除尘的个数通常在100个左右。为便于尘杂收集,目前采用的主要有两种方式,一种是在旋风除尘器下方设置排杂绞龙,每个旋风除尘器的排灰口连接到绞龙上方,尘杂由绞龙排出并集中堆放;另一种是在旋风除尘器的排灰口下方设置尘房,排出的尘杂直接进入尘房(如图3所示)。对比这两种尘杂收集方式,虽然排杂绞龙方式在使用中容易因绞龙堵塞,导致旋风除尘排杂堵塞影响除尘效果,但是结构简单、成本较低;而排灰口容易密封,尘房式集尘方式便于粉尘收集和集中处理,不容易造成堵塞,但成本高,排灰口密封效果较差。

图3 棉花加工厂旋风除尘尘杂收集方式

(二)在其他除尘机组中应用

近两年,复合圆笼除尘机组在棉花加工厂得到一定的应用,新建棉花加工厂普遍采用该种除尘设备。复合圆笼除尘机组的二道吸风除尘普遍采用旋风除尘方式(如图4所示)。在复合圆笼除尘机组中,旋风除尘器的作用是集中处理高浓度的含尘空气,是粉尘捕集的关键环节,旋风除尘器的性能直接影响除尘机组的工作性能。相比单独作为除尘器使用,复合圆笼中的旋风除尘器排灰口通常连接有集尘箱并采用闭风阀或绞龙压实器排尘,除尘效率更高、性能更好。

图4 旋风除尘器在复合圆笼除尘机组中的应用

四、棉花加工中旋风除尘存在的主要问题和改进策略

(一)主要问题

1.与气力输送工艺参数的匹配度不够。

通过对比不同棉花加工厂旋风除尘使用情况,发现实际使用效果差别较大,大部分棉花加工厂使用效果较差,只有少部分棉花加工厂使用效果较好。这些往往是由工艺参数的匹配度不够导致的。各棉花加工厂的管路直径、长度,风机配置和产量等不尽相同,实际加工中含尘空气量和压力参数也不同,仅凭经验很难做到旋风除尘与工艺参数的匹配。如果与工艺参数匹配不够,就会影响旋风除尘器进口风速等参数,进而影响旋风除尘效率。

2.旋风除尘排灰口气密性差。

即使正压下运行,旋风除尘器底部也可能处于负压状态。若除尘器下部密封不严空气进入,会将已落入灰斗的粉尘重新带走,严重降低除尘效率。当漏风量达到15%时,除尘效率几乎为0。实际应用中,旋风除尘排灰口气密性往往不受重视,粉尘绞龙和尘房收集粉尘的方式,排灰口的密闭性都存在一定的缺陷。目前排灰口气密性是影响旋风除尘效果的关键因素之一。

3.结构和制作问题。

虽然旋风除尘很多行业都有应用,但是针对其在实际工作中的理论研究指导还存在很多不足。目前旋风除尘在不同行业中的应用更多是基于经验公式和试验验证。国内对棉花加工旋风除尘技术的研究较少,没有形成具有指导性的技术规范,在实际结构设计和制作中,更多的设备厂家是根据现场工程情况凭借工程经验制作的。

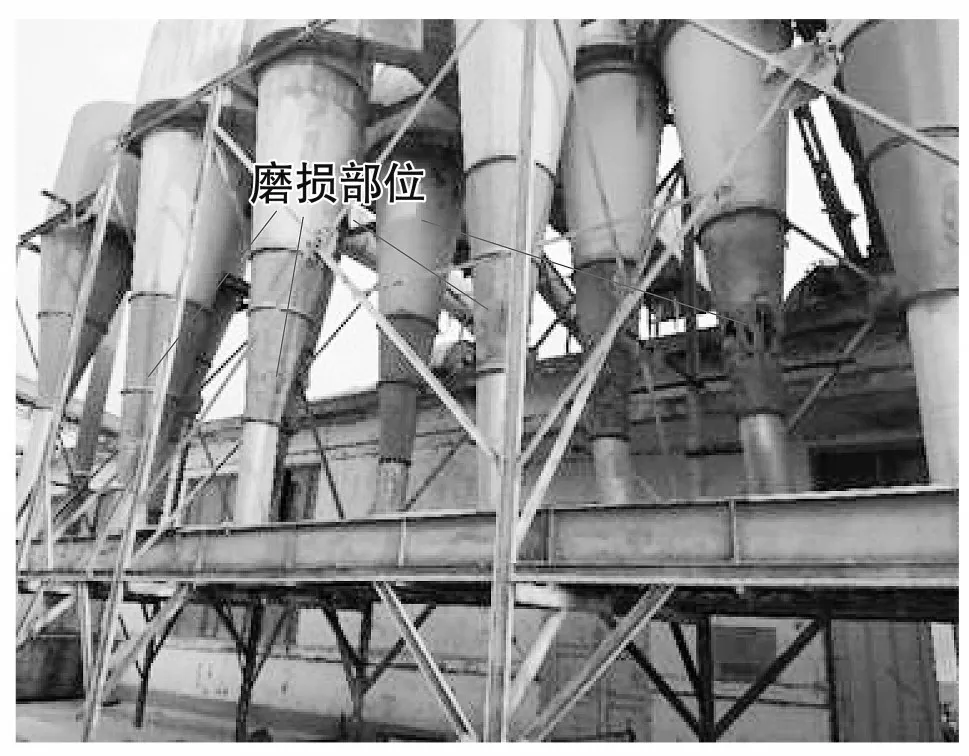

4.缺少必要的维护。

与其他除尘器相比,旋风除尘的结构简单、维护量少,但不代表旋风除尘不需要维护。目前棉花加工厂普遍存在对旋风除尘器的维护较少或基本不维护的现象。随着旋风除尘器的长期磨损,尤其是锥体部分出现裂缝(如图5所示),因裂缝造成漏风且漏风量逐渐增加,旋风除尘渐渐失去除尘效果。另外,旋风除尘器出现变形和堵塞也是造成旋风除尘器除尘效率低的重要原因。堵塞情况很难被及时发现,堵塞不一定会影响正常加工,但会极大地影响旋风除尘效率。

图5 旋风除尘器磨损

(二)改进建议

1.研究满足不同加工环节旋风除尘的工艺参数。

在棉花加工应用中,针对棉花加工不同工艺环节的粉尘特性和工艺参数开展棉花加工旋风除尘理论研究,有针对性地设计满足不同风量和风压的旋风除尘工艺、旋风除尘结构参数并设计验证实验。根据研究成果逐步形成标准化的棉花加工旋风除尘结构参数,用于实际中设计、制作及指导旋风除尘的维护工作。

2.提高排灰口气密性。

优化设计旋风除尘排灰口闭风装置,以达到长期闭风的效果。另外,进一步研究排灰口气密性对除尘效率的影响机理,通过旋风除尘器参数优化和结构改进,降低排灰口气密性要求,减少排灰口气密性对旋风除尘效率的影响。

3.定期维护更换旋风除尘器。

虽然旋风除尘器很少需要维护,但还是要注意以下几点以确保其达到较好的除尘效率。①检查有无漏风。旋风分离器和管道的漏风可能由日常磨损引起,一旦泄漏应立即修复,因为它们可能会影响气流流动从而降低除尘效率,导致释放出大量的粉尘。②检查旋风除尘器内部的平滑度,发现凹陷的旋风除尘器必须更换。③定期检查旋风除尘器是否存在堵塞。定期检查进入旋风除尘器的空气速度,并将这些值与设计速度进行比较。

五、结语

旋风除尘是降低棉花加工粉尘排放的重要方式之一。近年来,虽然国内棉花加工中旋风除尘设备实际应用中的除尘效率低的问题受到了人们的重视,但是由于旋风除尘技术研究难度较大,而且针对我国棉花加工特点的旋风除尘技术研究较少,不足以指导实际应用,因此,在研制新型旋风除尘系统时,需要结合我国棉花加工工艺的特点,通过经验公式和试验验证的方式进一步研究满足不同工艺环节的旋风除尘工艺参数,开展排灰口气密性技术研究,标准化旋风除尘结构参数和维护操作规程,更好地指导旋风除尘设备的设计、制作和维护,逐步完善棉花加工旋风除尘成套设备。