浅谈控制紧密纺细纱出硬头的措施

■杨春莲

〔东营市宏远纺织有限公司,山东东营257000〕

细纱牵伸不开俗称“出硬头”,其根本原因是牵伸力大于握持力,凡是影响牵伸力和握持力的因素都有可能造成牵伸不开。主要有原料的品质、工艺设计、各部件类型的配置、温湿度、环境条件、纺纱操作等方面的因素,会严重影响细纱的质量和细纱的生产效率。

一、粗纱定量

粗纱定量增加,意味着细纱牵伸时的牵伸力增加,在同样压力胶辊状态下和后区牵伸倍数、粗纱捻系数一定情况下,定量重的粗纱所需要的握持力要大于定量轻的粗纱所需的握持力,粗纱定量重的一般容易出硬头,所以粗纱定量对细纱牵伸的握持力有较高的要求。粗纱的定量应与钳口隔距相适应,避免细纱牵伸过程中,纱条在钳口处的牵伸力存在剧烈波动,而影响细纱的正常牵伸。经试验我公司紧密纺CFJC80S定量3.3 g/10 m,钳口隔距选用4.0。

二、粗纱捻系数

粗纱捻系数大时,粗纱条紧密度增加,抱合力好,可减少成纱中的细节、粗节和棉结;改善条干。但粗纱捻系数不宜过大,过大时,纤维间摩擦阻力加大,牵伸力相应增大,在细纱后区隔距、后区牵伸倍数不变的条件下,会使须条得不到有效地解捻,以较大的捻回进入主牵伸区,造成细纱牵伸不开的现象。此外,还根据季节的变化适当调整粗纱捻系数。冬季气候干燥,纤维变硬,捻系数适当加大;夏季高温高湿季节,粗纱发涩,捻系数适当减小控制为宜。经过大量试验对比,我公司紧密纺CFJC80S捻系数为135,既减少了细节,又有效地控制了出硬头现象。

三、细纱后区牵伸

增大细纱后区牵伸倍数,能有效解决出硬头的问题。细纱后区牵伸倍数后区增大后,进入主牵伸区的须条的截面内的纤维根数减少,牵伸力减小,有利于牵伸钳口对须条的控制,能有效地控制出硬头现象,但这种方法不利于提高成纱质量。

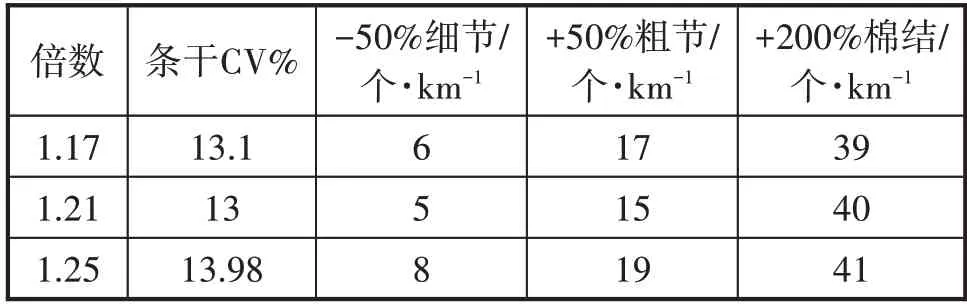

从表1可以看出,后区牵伸倍数增大,在牵伸过程中有利于粗纱破捻,能有效地防止牵伸不开,但从中也可以看到细纱条干CV值、细节、粗节均增加,总体来说对成纱质量是不利的,所以要应对出硬头的情况,在实际生产过程中只能适当地增加后区牵伸倍数,不能过大,这就要求应在工艺配置完全正确的情况下进行适当调节。经试验我公司纺紧密纺CFJC80选用的是1.21倍的后区牵伸倍数。

表1 调整后牵伸区倍数后的指标对比

四、细纱皮辊

皮辊是细纱纺纱设备中的关键器材,由于要求其表面光滑、弹性好,具有一定的抗静电性能和吸放湿作用,因此需要对其表面进行处理。新皮辊表面涂料较厚,表面握持力弱,皮辊在牵伸过程中,滑溜率增大,使须条得不到有效的控制,从而出现牵伸不开导致出现硬头。在低温环境下,皮辊容易发硬,在牵伸过程中滑溜率增大,也容易出现硬头。处理办法是选择低硬度高弹性的皮辊,缩短复磨周期,我们将牵伸皮辊的复磨周期确定为40天~45天,并且尽量使存放点的温湿度与车间温湿度保持一致。

五、细纱钳口

细纱钳口偏小控制可以降低成纱条干CV值、粗节和细节等指标,但较小的钳口,会使前区牵伸力增加造成牵伸力和握持力不平衡,容易出硬头,损伤纤维甚至拉断纤维,反而恶化条干。在实际的生产过程中,假如有牵伸不开的现象,我们通常会适当的增大钳口隔距,增大钳口隔距会导致对纤维的控制力降低,这样可以减少牵伸不开的现象,却也会对成纱质量会带来负面影响,这就要求我们必须根据实际生产情况做对比试验选择合适的钳口隔距。在细纱同锭位、使用不同的钳口隔距块,同粗纱进行对比试验,以纯棉精梳紧密纺CFJC80纱为例,最终选用2.2 mm成纱质量指标最佳。

六、细纱摇架加压

摇架加压小,牵伸钳口对纤维的控制力较弱,使须条中的纤维得不到良好的控制,就会出现牵伸不开现象。罗拉压力加大后,须条与钳口的摩擦面积增大,就会使纤维中的须条得到有效控制而被正常牵伸。经试验,平面摇架压力以前160 N/双锭、中110 N/双锭、后135 N/双锭为宜。

七、细纱罗拉隔距

罗拉隔距的大小,决定了对浮游纤维的控制能力。较小的罗拉隔距,在牵伸过程中出现牵出来,出现硬头现象;罗拉隔距增大后,减弱了对须条中浮游纤维的控制能力,使纤维能得到良好的控制而正常牵伸,可避免牵伸不开现象。紧密纺CFJC80选用罗拉隔距18 mm×38 mm(我司使用加长上肖,并且上肖前移2 mm)

八、温湿度环境条件对其影响

车间温湿度是改变纤维密集程度,使牵伸力发生变化的一个关键因素。温湿度主要是通过影响纤维间纵向工序的吸湿放热回潮率引起变化。在温度较低的条件下,须条截面的根数越多,牵伸力越大,胶辊的握持力失衡,出硬头增多。湿度大,增加了须条中纤维间的摩擦阻力,牵伸力急剧增加,也会使牵伸无法正常进行。实际生产过程中,车间应根据季节和原料的情况加强空调管理,控制好车间的温湿度,一般湿度控制在52%~55%为宜,温度控制在27 ℃~33 ℃为宜。

通过分析,导致出硬头的原因较多,应从设备、工艺、操作等方面加强管理:

1.设备上必须加强维护保养,扫车周期控制在7天~10天,换洗罗拉、解决细纱各部件的挂花、附花以及各部件的位置校正,彻底解决粘、缠、挂、堵造成的出硬头现象。

2.加强设备运转操作管理,保持机台整洁,减少环境中的飞花、短绒及时消除罗拉及牵伸部件的缠花、粘花问题。

3.皮辊光照时间合适、均匀、转动灵活,皮辊复磨后,圆整度要符合标准要求控制在5‰以内,工人处理皮辊缠花时严禁使用刀割,发现不良皮辊及时更换,严禁使用有问题的皮辊纺纱。

4.皮辊做到同一批、同一规格型号使用;同时,复磨大小一致;在生产中做到无损伤、起槽、变形、中凹等现象,防止皮辊圆整度不符合标准导致出硬头现象。

5.合理选择皮圈规格,按上薄下厚的原则选用。在更换皮圈时不要同时更换,上下胶圈应错开周期更换以避免打滑。

——具有历史感的工具