非能动冷却系统分离式热管传热性能研究

(南京工业大学 机械与动力工程学院,江苏 南京 211816)

核能是一种新能源,具有清洁和高效的优点,发电是核能利用的重要途径之一[1]。核电设备运行过程中,安全壳堆芯失冷会引发大量高温蒸汽泄漏和壳体内部的超温、超压以及安全壳破裂等严重后果。利用分离式热管进行安全壳散热,可避免在安全壳上大量开孔产生强度减弱及辐射泄漏,还可降低制造难度[2]。为了优化分离式热管的使用性能,许多学者进行了试验及模拟研究[3-6]。庄正宁等[7]对倾斜布置的分离式热管蒸发段进行了试验研究,其工质流动呈现明显的不对称性。杨海滨[8]通过数值模拟分析,得出管外温度对管内沸腾传热起着决定性作用,管外对流传热系数对传热的影响明显。贾凝晰等[9]分析了分离式热管应用于核电站散热的可行性,认为具有较好的应用前景。Kuang 等[10]使用 VOF(Volume of Fluid)模型对分离式热管蒸发段沸腾传热过程进行了模拟研究,证实该模型能有效模拟管内流型演变过程,认为事故发生之后,安全壳中混合气体的温度升高,并达到热管内工质沸腾温度,热管工质便会蒸发带走安全壳中的热量,并通过上升管到达冷凝段冷凝,再经下降管流回蒸发段,如此循环,不断地带走安全壳内因事故释放的大量热量。文中考察了安装倾角、质量流量、对流传热系数、外部流体温度变化对分离式热管流动换热性能的影响。

1 分离式热管传热性能研究方法

以核电站安全壳的非能动冷却系统(PCCS)为对象,以表征对流传热的特征数Nu(流体层流底层的导热阻力与对流传热阻力的比,其值越大,表示的换热性能越好)作为评价指标,采用计算流体力学方法和正交试验方法,研究不同组合工况下分离式热管蒸发段的传热特性和流动特性。

2 分离式热管蒸发段传热过程数值模拟

2.1 对象模型

图1 分离式热管蒸发段二维简化模型

2.2 边界条件

应用FLUENT软件进行数值模拟。初始条件和边界条件设定如下,冷凝水入口为速度入口,蒸汽出口为压力出口,管外壁为第三类边界条件,求解器为二维瞬态类型。管内工质流动为VOF多相流模型,工质相变模型为蒸发冷凝,开启能量方程,重力加速度为9.8 m/s2。

2.3 变量和假设

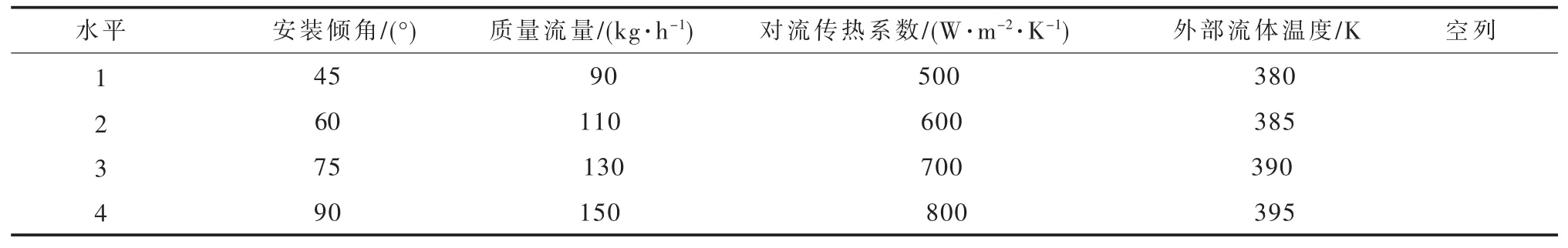

影响因素变量设定如下,安装倾角选项为45°、60°、75°、90°,质量流量选项为 90、110、130、150 kg/h,对流传热系数选项为 500、600、700、800 W/(m2·K),外部流体温度选项为 380、385、390、395 K[11-15]。流动传热数学模型假设如下,①流体不可压缩、物理性质稳定。②换热壁面无滑移。③流场温度分布均匀,换热方式为对流换热。④假设热管管壁恒温。

2.4 无关性验证

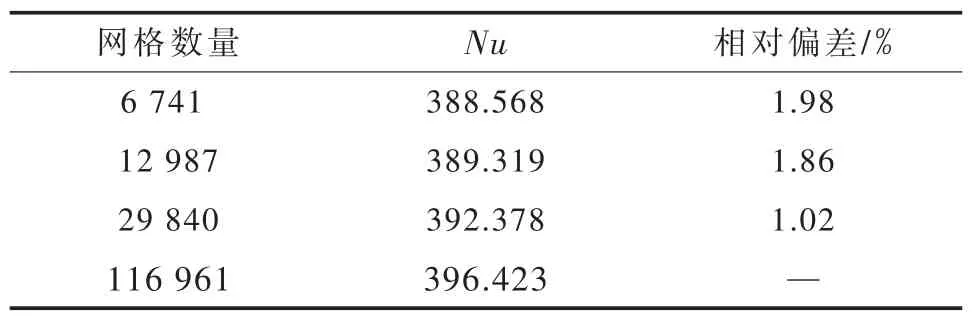

对分离式热管模型进行网格划分,选取网格数 6 741、12 987、29 840、116 961 进行无关性验证优化。在不改变运行参数条件下,分别进行这4种网格数量热管的模拟计算,结果见表1。表1显示,4种网格数量对应的Nu相对偏差均小于2%,综合考虑计算机性能和计算准确性,最终选取网格数量为12 987的网格进行计算。

表1 不同网格数量下努塞尔数的变化

2.5 模型验证

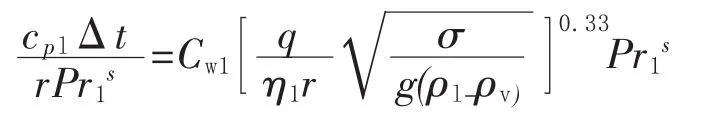

管内为气-液两相流动沸腾换热过程。由于沸腾换热过程复杂,各类沸腾换热准则式与实验数据偏差最大,应用下式[16]对热管模型进行计算验证。

此式为罗诺斯(Rohsenow)根据实验数据整理。式中,cpl为饱和液体比热容,kJ/(kg·℃);Δt为壁面过热度,℃;r为汽化潜热,kJ/kg1;Pr1为饱和液体普朗特数;s为经验指数,工质为水时取s=1;Cw1为经验常数,对于加热表面和液体为不锈钢-水的组合,取 Cw1=0.013;q为热流密度,W/m2;η1为饱和液体动力黏度,kg/(m·s);σ为表面张力,N/m;g 为重力加速度,m/s2;ρ1为饱和液体密度,ρv为饱和蒸汽密度,kg/m3。计算结果表明,数值模拟结果与关系式计算结果拟合偏差小于20%,小于33%的允许误差,证明建模选用的计算模型和计算方法是可靠的[17]。

3 分离式热管传热正交试验结果及分析

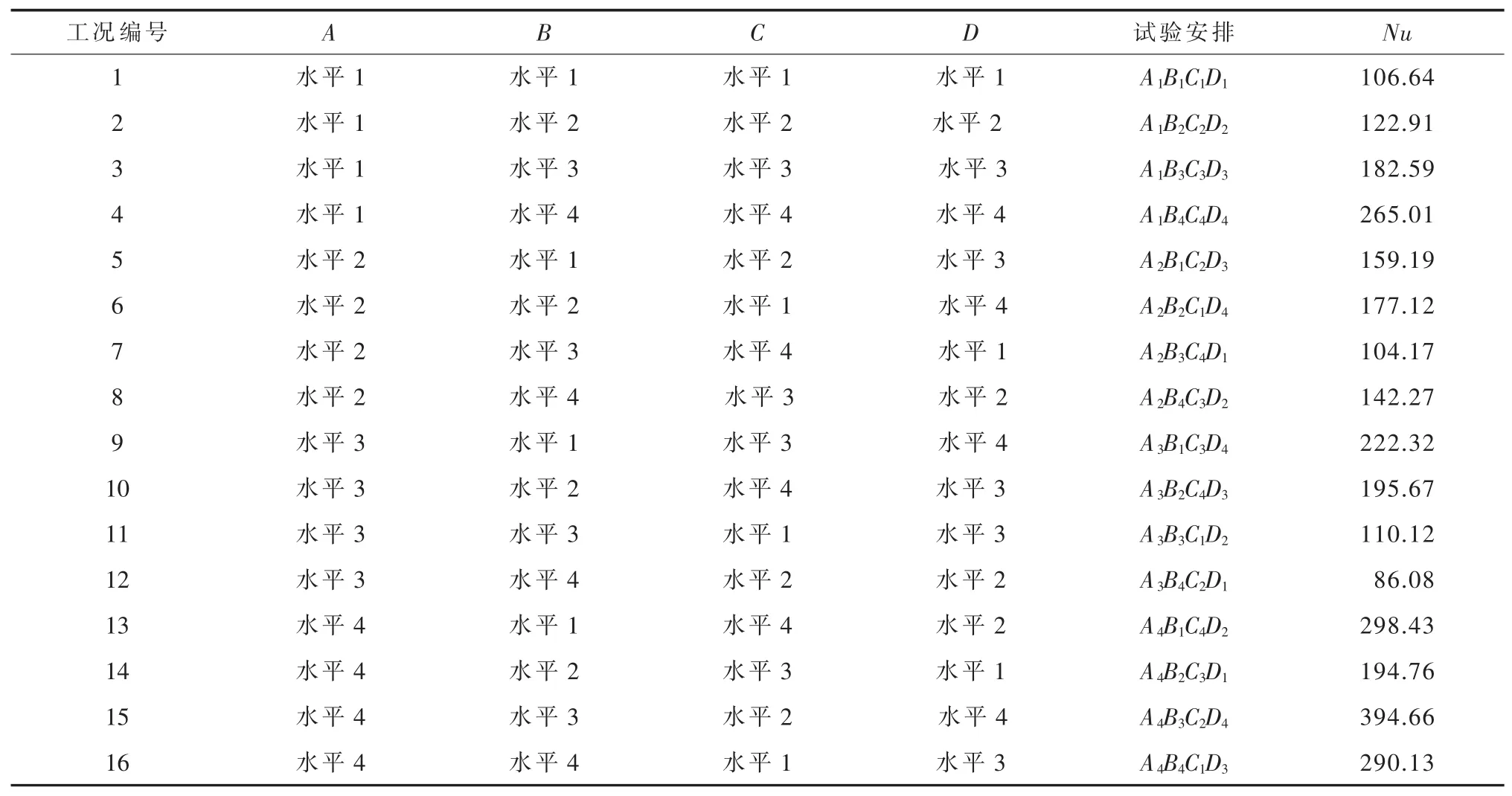

采用正交试验研究各影响因素组合工况下热管的传热性能,每个因素选取4个水平,试验方案见表2。表2中空列仅用于记录具有代表性的组合模拟结果,不会对试验结果造成影响。

表2 因素-水平正交试验方案

3.1 极差分析

3.1.1 瞬时Nu

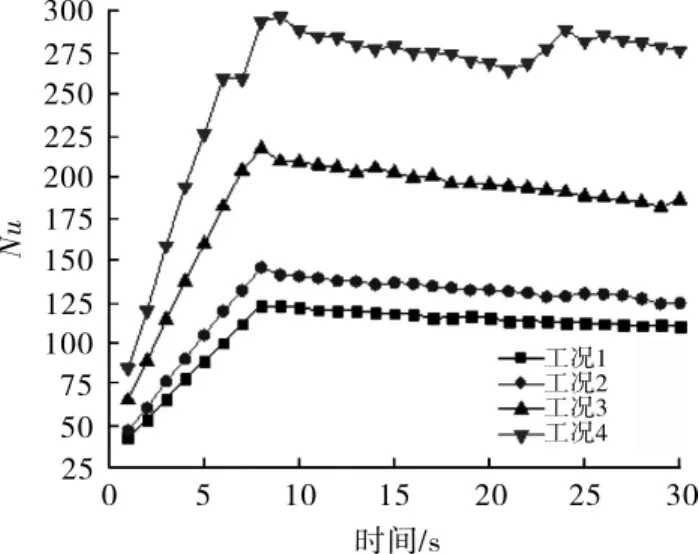

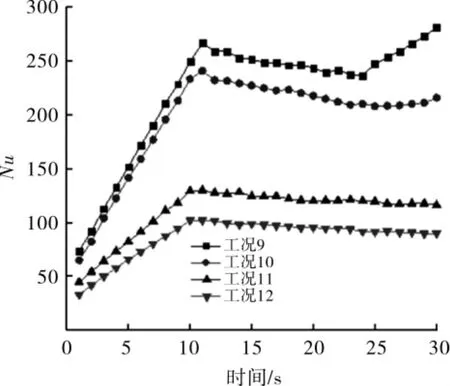

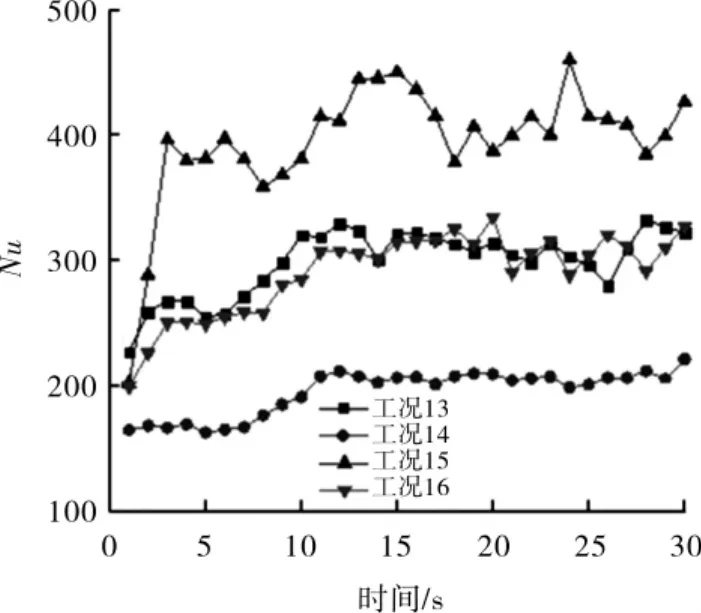

按照表1方案进行4组共16次模拟试验,得到的工况1~工况16下分离式热管蒸发段瞬时Nu见图2~图5。

加强养老服务队伍建设:2020年末,全省培训在岗养老护理员1万名,省级培训养老机构负责人和师资人员2000人。养老机构护理员持证上岗率达到100%。

图2 工况1~工况4下分离式热管蒸发段瞬时Nu

图3 工况5~工况8下分离式热管蒸发段瞬时Nu

图4 工况9~工况12下分离式热管蒸发段瞬时Nu

图5 工况13~工况16下分离式热管蒸发段瞬时Nu

3.1.2 平均Nu

根据图2~图5,获得的工况1~工况16下分离式热管蒸发段平均Nu见表3。表3中,A、B、C、D分别表示表2中的安装倾角、质量流量、对流传热系数和外部流体温度。

表3 工况1~工况16下分离式热管蒸发段平均Nu

3.1.3 极差分析

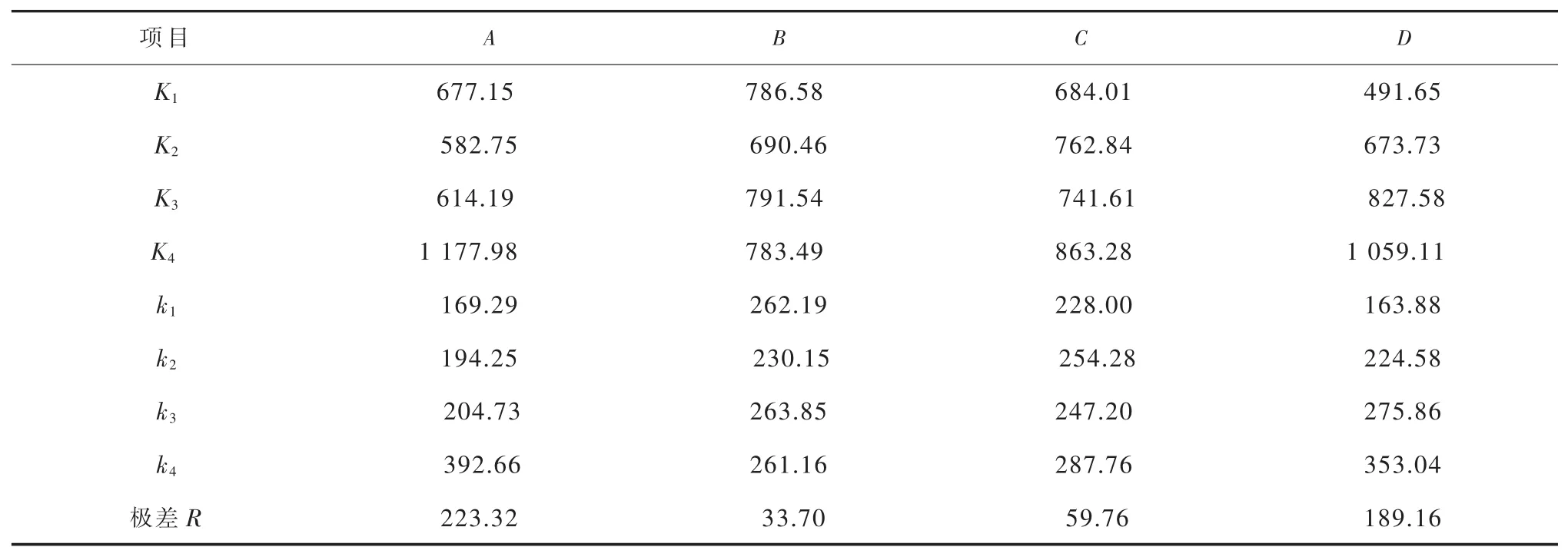

对表3中工况1~工况16下分离式热管蒸发段平均Nu进行极差分析,得到的结果见表4。表 4中,影响因素A对应的K1为表3中工况1~工况4对应的4个Nu相加所得,即K1=106.64+122.91+182.59+265.01=677.15,类似地K2=159.19+177.12+104.17+142.27=582.75,K3=223.32+195.67+110.12+86.08=614.19,K4=298.43+194.76+394.66+290.13=1 177.98,影响因素 A 对应的 k1=K1/4、k2=K2/4、k3=K3/4、k4=K4/4。对影响因素B、C、D,采用相同的程序计算各自对应的 K1~K4及 k1~k4。极差 R 为 k1、k2、k3、k4中最大值与最小值之差,极差越大,则该因素对Nu的影响越大。

表4 分离式热管蒸发段正交试验平均Nu极差分析结果

由表4可知,各个设计参数对热管Nu的影响排序为A>D>C>B,即倾角对Nu的影响最大,其次是外部流体温度和对流传热系数,影响最小的是质量流量。使得Nu最大的影响因素最优组合为A4B3C4D4。

3.1.4 影响趋势

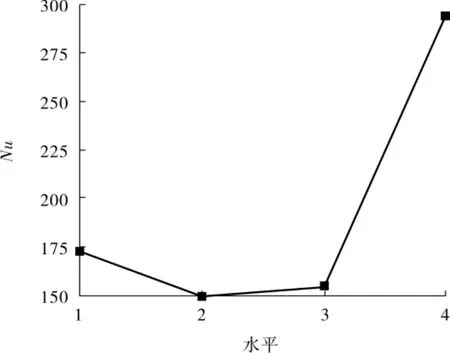

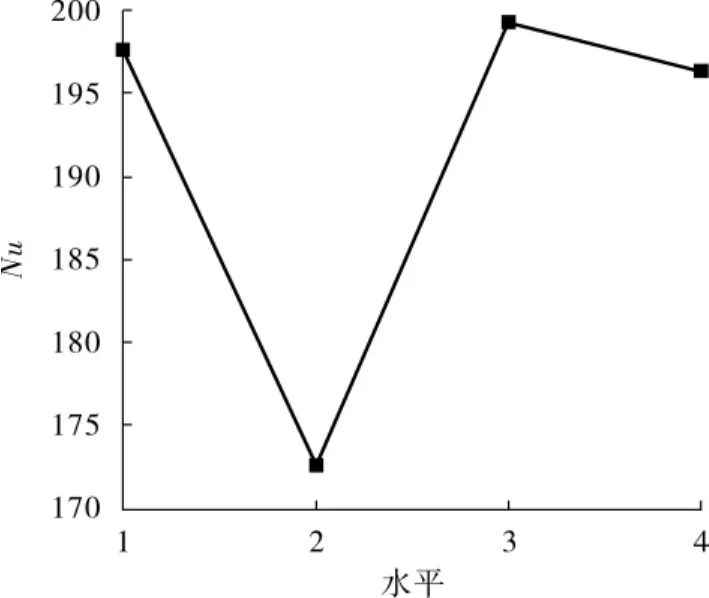

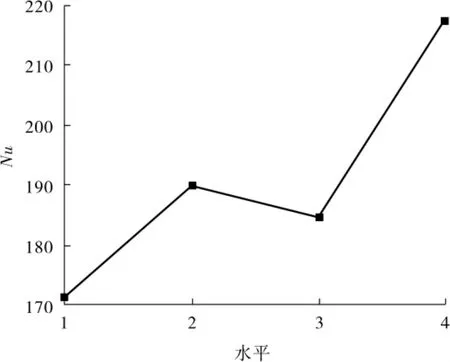

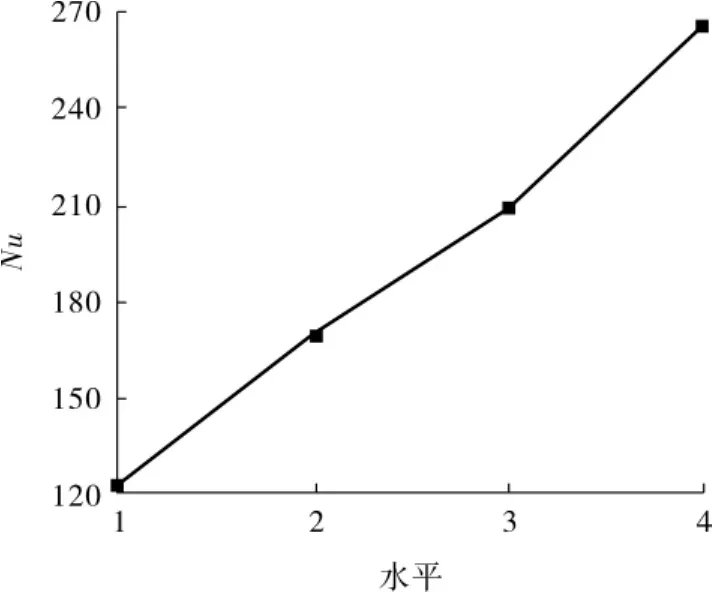

各因素水平对Nu的影响趋势见图6~图9。

图6 因素A的水平-Nu趋势图

图7 因素B的水平-Nu趋势图

图8 因素C的水平-Nu趋势图

图9 因素D的水平-Nu趋势图

由图6~图9可知,因素A在水平4时对应的Nu最大,因素B在水平3时对应的Nu最大,因素C在水平4时对应的Nu最大,因素D在水平4时对应的Nu最大。结合表4的极差分析结果综合判断,各因素水平对传热性能影响的最佳方案为A4B3C4D4。

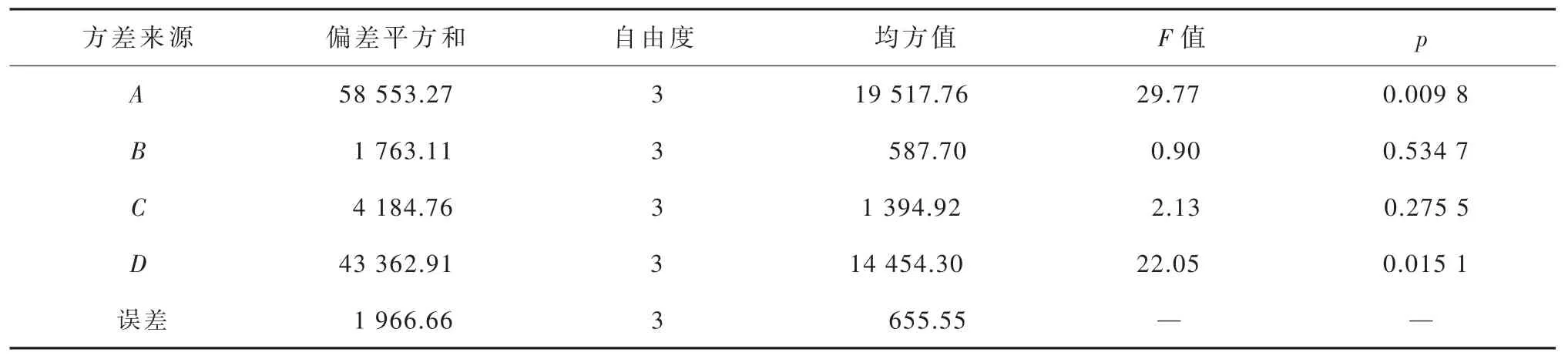

3.2 方差分析

对影响因素A~D正交试验所得Nu的方差进行分析,结果见表5。表中p代表检验水平,当F值大于F临界值或p<0.05,说明有显著性差异,F值越大。其对应的因素对热管换热性能的影响越大。p<0.05,其对应的因素对热管蒸发段流体流动的Nu有显著影响。

表5 分离式热管蒸发段正交试验Nu方差分析

由表5可知,各因素对热管换热性能影响的大小排序为安装倾角、外部流体温度、对流传热系数、质量流量,安装倾角、外部流体温度对热管蒸发段流体流动的Nu有显著影响。

4 安装倾角对分离式热管传热性能的影响

4.1 Nu总体规律

在保持质量流量130 kg/h、外部对流传热系数 600 W/(m2·K)、外部流体温度 395 K 不变的组合工况下,改变安装倾角进行分离式热管蒸发段的数值模拟计算,结果见图10。由图10可知,Nu随着热管安装倾角的增大呈整体上升趋势。经计算,热管垂直安装时Nu比50°安装时的提高了8.7%,换热效果明显提高,说明分离式热管蒸发段的安装倾角越大,其换热效果越好。

图10 Nu随热管安装倾角变化曲线

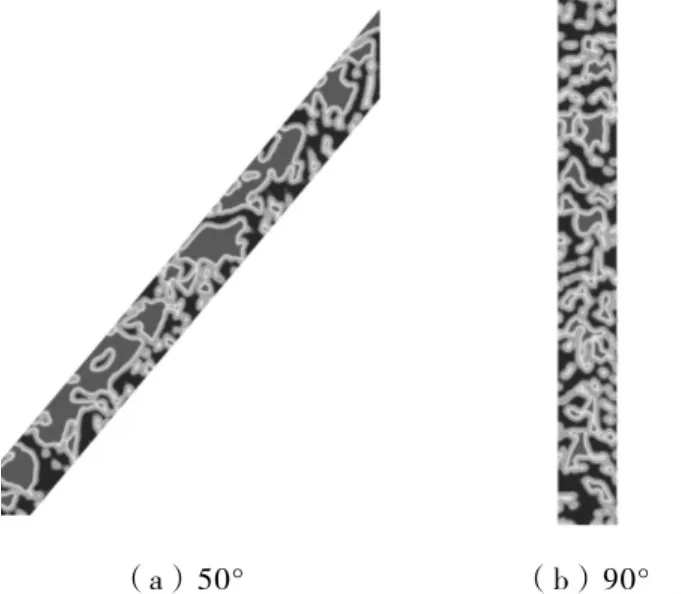

4.2 气液分布

不同安装倾角下分离式热管局部气液两相分布情况见图11。在50°倾角布置的热管管内,流体流动呈现不均匀和不对称特征,导致管壁温度上下分布不均匀,上部管壁出现大范围的干涸区,影响传热效果。在垂直布置的分离式热管蒸发段管内,气液分布均匀,流型沿着管长度方向由泡状流发展成弹状流和搅混流,流动区域稳定。

图11 50°、90°倾角分离式热管局部气液分布图

5 结语

通过FLUENT软件计算和正交试验对影响分离式热管单管传热性能的主要因素进行了极差分析、方差分析以及评价,得出在文中试验条件下各因素对热管流动Nu影响的排序为A>D>C>B,工况水平的最佳组合为A4B3C4D4,分离式热管90°布置时管内流体流动的均匀性和对称性最佳,比50°布置时的流动Nu提高了8.7%。