一种翻盘式快递自动分拣装置的设计

吕潜龙,阮学云

(安徽理工大学机械工程学院,安徽 淮南 232001)

近年来,随着互联网的发展,快递行业也得到蓬勃发展。然而,在快递物流派送的最后“100m”中,快递分拣是一道即繁琐又必不可少的工序,在我国三四线城市里的快递分拣中心,多年来一直采用人工分拣的形式,依靠人眼识别快递信息,再将其取出进行分拣,不仅效率低,而且由于员工疲劳、注意力无法长时间集中等原因,分拣差错率高,大大延长了分拣周期,带来经济损失的同时,客户体验也较差,因此市场对安全高效的自动分拣装置的需求十分迫切。

目前为止,市场已存在类似的装置,即交叉带自动分拣机及AGV小车分拣。交叉带自动分拣机分拣效率高,可靠性好,但占地面积大,且对地面的平整度要求较高,造价成本高昂,维修成本也较高;AGV采用并联模式运行,单个损坏不会影响其他AGV小车的运行,但是对货物的重量以及体积形状有很大的限制,且运作效率有限。为克服交叉带自动分拣机以及AGV分拣造价昂贵、占地面积大及对地面平整度要求高的局限性,本文将设计一种自动分拣装置,在保障分拣效率及可靠性的前提下,节约成本,减小占地面积,以满足三四线城市的分拣需求。

1 整体介绍

针对以上问题,本文设计了一种翻盘式快递自动分拣装置。该装置整体功能框架如图1所示,由机械系统、PLC-组态-视觉联合控制系统构成。

图1 装置整体功能框架

主要工作原理:首先,在组态王上位机的通讯界面点击“开始分拣”,PLC控制系统向伺服电机驱动器发出响应信号,驱动器通过控制脉冲驱动皮带输送机启动,由于摩擦作用,翻盘式小车开始循环运动;分拣时,快递进入小车平台后,该小车触发启动机器视觉程序的光电开关,工业相机摄取图片,并提取图片中的快递信息反馈给组态程序,经组态处理后,判断出该快递所属的分拣区域,并计算出所属分拣区域前的光电传感器需要达到的数值,此时,快递已与对应分拣区域绑定,若属于内侧,则翻转装置推出,将小车平台转变为另一侧,当所属分拣区域前的光电计数达到给定值,外部动力装置动作,快递落入分拣区域,完成分拣,在下一个循环开始前,所有小车在固定回位轨道的作用下,翻盘式小车平台全部朝向外侧,一个分拣循环完成。机械系统通过与PLC控制系统、组态王上位机和机器视觉系统协同工作,实现了智能分拣快递,可减少分拣人员劳动强度,高效、安全、可靠地完成快递分拣。

2 机械系统设计

翻盘式快递自动分拣装置设计结构简图,如图2所示。该机械装置包括前端扫描装置、翻转装置、皮带输送机、翻盘式小车、分拣口判别装置、外部动力装置、固定回位轨道、工业相机、光源等。

1.前端扫描装置;2.翻转装置;3.皮带输送机;4.翻盘式小车;5.分拣口判别装置;6.外部动力装置;7.固定回位轨道; 8.工业相机;9.光源图2 翻盘式快递自动分拣装置结构简图

2.1 皮带输送机的设计

本文采用皮带输送机作为小车的循环动力,包括直线分拣段和转弯扫描段两部分。皮带与小车底盘通过摩擦提供动力,在小车底盘设置交叉轮,其沿着皮带架子上的轨道滚动,实现皮带过渡处的平稳渡过。

皮带采用PVC材料(即聚氯乙烯,密度1.35~1.40g/cm)。小车底盘选用45钢。查机械设计手册得两者之间静摩擦因数μ

为0.45,动摩擦因数为μ

为0.40。最大静摩擦力为

f

=μ

N

(1)

式中:N

为正压力,N

=mg

;g

为重力加速度,g

=9.8m/s。

单个翻盘式小车的质量为3.15kg,快递重量在0.2~3.5kg之间,由小车的受力分析可知,小车与皮带之间属于静摩擦,算得最大静摩擦力f

为13.98~29.33N,对皮带的摩擦力需求不高。而皮带输送机带速v

=0.8m/s,卷筒直径D

=32mm,驱动滚筒的圆周力(牵引力)F

=300N,本设计中一条皮带上最多3个小车同时在皮带上,符合设计要求。2.2 翻盘式小车的设计

翻盘式小车结构简图,如图3所示。小车由分拣平台、车门、支撑板、底座、回位弹簧、小齿轮、大齿轮、90°圆锥齿轮换向器和L型杆等组成。在分拣条件满足时,安装在皮带输送机的安装支架上的气缸伸出并保持,通过相对运动与L型杆相接触,通过齿轮传动系统打开车门,以完成分拣。

1.分拣平台;2.车门;3.支撑板;4.底座;5.回位弹簧;6.小齿轮;7.大齿轮;8.90°圆锥齿轮换向器;9.L型轴图3 翻盘式小车结构简图

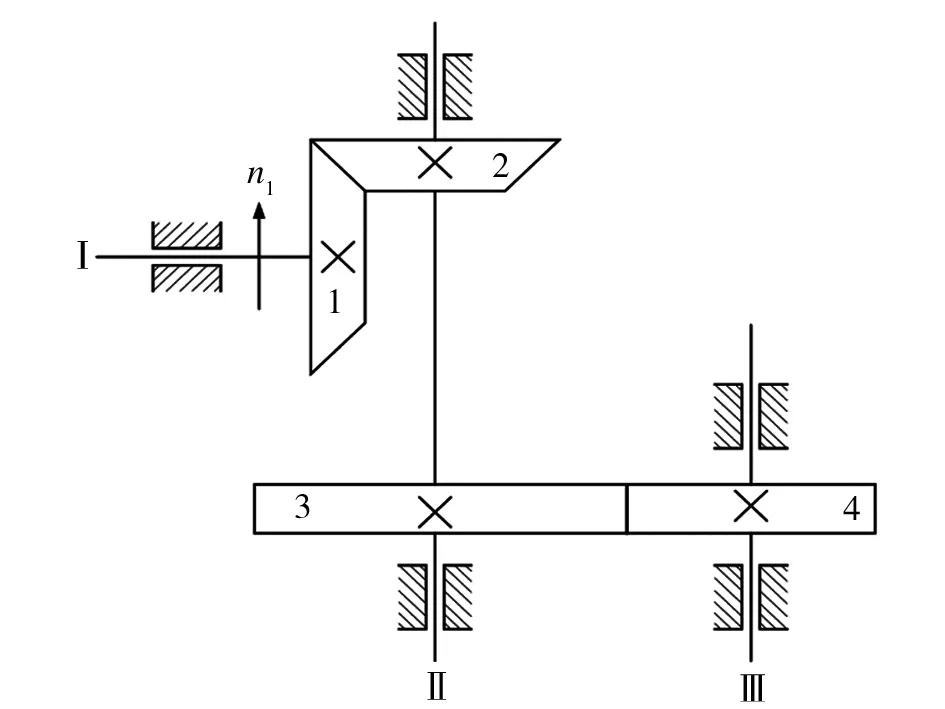

根据工作条件,齿轮传动机构的齿轮取7级精度,锥齿轮选用40Cr(调质),圆柱齿轮选用45钢(调质),采用软齿面。设计示意图如图4所示,Ⅰ轴是输入轴,试取Z

=21,Z

=61,设门板所受冲击力为100N,轴Ⅲ的转速为15r/min,滚动轴承传动效率η

=0.985,圆锥齿轮传动效率η

=0.95,圆柱齿轮传动效率为η

=0.96,圆柱齿轮传动比i

=2,锥齿轮传动比i

=1,压力角取20°。

图4 传动方案示意图

小锥齿轮分度圆直径

(2)

式中:K

=1.3; 齿轮力矩T

; 齿宽系数φ=0.3;u

=1; 区域系数Z

;弹性影响系数Z

;接触疲劳强度许用应力[σ

]。锥齿轮模数

(3)

式中:K

=1.3;齿形系数Y

;应力修正系数Y

。经计算并修正之后得:齿数Z

=41,Z

=42,模数m

=1.25,变位系数x

=0,x

=0,分锥角δ

=45°,δ

=45°,齿宽b

=b

=11mm。大圆柱齿轮分度圆直径

(4)

圆柱齿轮模数

(5)

经计算并修正之后得:齿数Z

=81,Z

=43,模数m

=0.5,变位系数x

=0,x

=0,中心距a

=31mm,齿宽b

=40.5mm,b

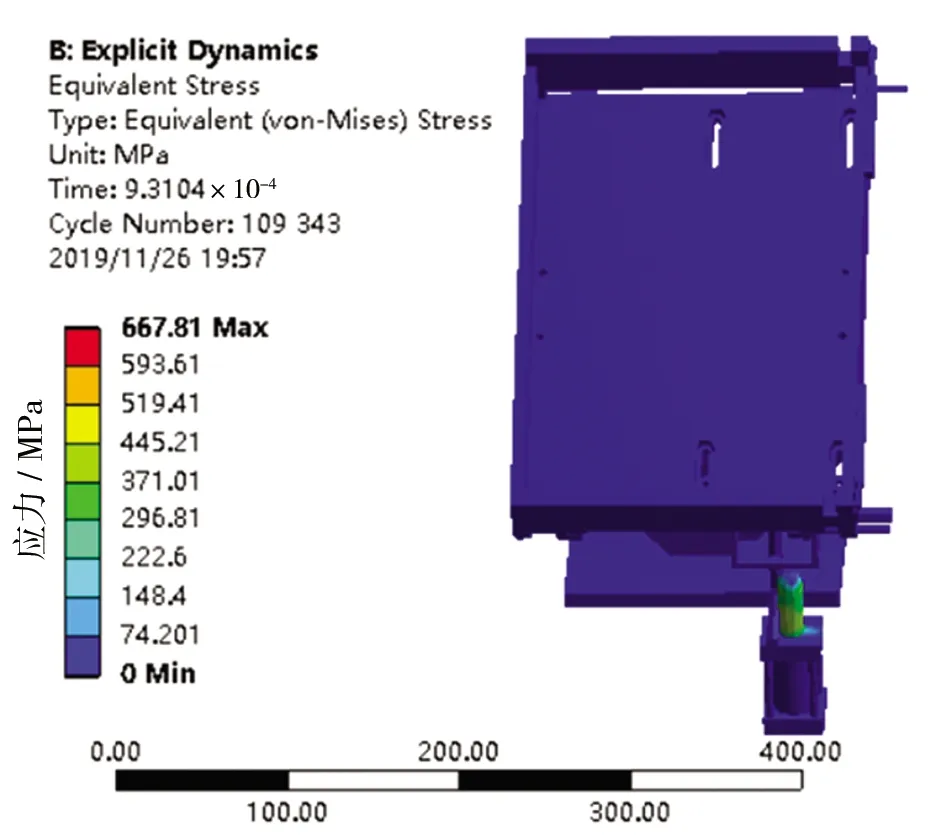

=21.5mm。由于翻盘式小车与外部气缸是通过相对运动进行动作,在接触时会产生冲击,因此,应用ANAYS Workbench18.1软件对冲击过程进行显示动力学分析。首先,将冲击模型导入软件中,设定推杆材料为45钢,L型杆材料为不锈钢。其次,通过size功能定义网格尺寸,其网格总数为85 557个。然后,进行冲击系统分析设置,将结束时间设为0.15s,添加固定在气缸上,再添加速度限制,整个小车速度设为1 m/s,最后求解冲击接触位置的等效应力与等效应变,如图5所示。

长度/mm(a)等效应变云图

长度/mm (b)等效应力云图图5 翻盘式小车显示动力学分析

由图5可知,在冲击接触的等效应变为0.32时,冲击的等效应力为74.201MPa,而45钢的屈服强度为355MPa,304不锈钢的屈服强度为205MPa,仿真结果远小于屈服强度,满足工作要求。

2.3 其他机械装置设计

前端扫描装置包括工业相机和光源两部分,光源照射为工业相机拍摄提供基础,工业相机安装垂直于翻盘式小车平台平面。翻转装置与固定回位轨道结构简图,如图6所示。固定回位轨道将所有翻盘式小车平台转向外侧,翻转装置由双轴气缸和过渡轨道构成,实现翻盘式小车平台的内外侧变换。分拣区域判别装置采用光电传感器,利用其计数原理由组态编程判断是否是对应分拣区域的快递。

(a)翻转装置 (b)固定回位轨道1.过渡轨道;2.双轴气缸图6 翻转装置与固定回位轨道结构简图

3 PLC-组态-视觉联合控制系统设计

本装置的控制部分是由PLC控制系统、组态王编程以及机器视觉联合控制实现的,它们相互配合,协同工作实现整个系统的运作。机器视觉使用的HALCON软件、上位机通信的组态王软件和编写PLC的GX Works2软件安装在工控机上,由人员进行远程操作。

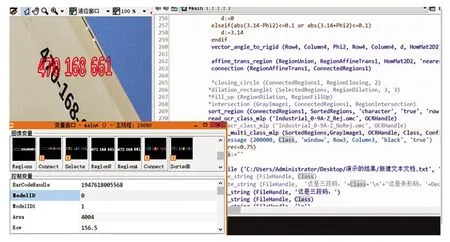

3.1 机器视觉

基于机器视觉的字符定位和识别需要对图片进行采集和处理,所采用的识别系统如图7所示。识别系统包括摄像机、光源、光电传感器、图像处理单元。在HALCON软件上运行程序,当翻盘式小车经过工业相机拍摄区域时,由光电传感器触发HALCON软件程序,程序运行。

图7 识别系统

得到快递面单图片后,需要对图像进行预处理,在对字符识别中采用基于形状模板匹配下的定位,并大量地运用仿射变换和Blob分析对图像进行识别前的预处理。目标定位的优化处理包括:对图像进行灰度化处理降低图像处理时间、选用中值滤波来有效抑制噪声、定位校准减少角度偏差带来的影响。之后采用HALCON中自带均值和标准偏差局部阈值分割算法,实现阈值的动态调整,阈值分割后,调用算子进行特征选择。在HALCON平台上搭建字符定位识别流程,根据字符所提取的特征,与系统中的模板相对比,将置信度最大的值返回,以此达到识别的目的,并将提取的信息进行储存,完成HALCON程序的一个循环。

3.2 组态王编程

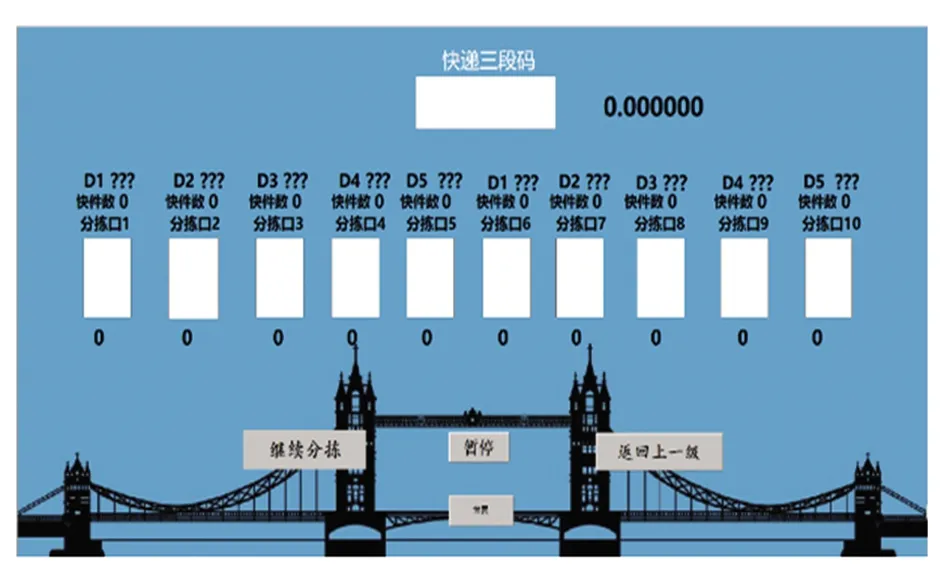

本装置利用组态王作为上位机控制程序,在COM端连接三菱PLC设备,通过I/O设备与PLC交换数据。设置组态王“设备”的波特率、 奇偶校验、 数据位和停止位等参数,在“数据词典”中定义需要的变量,在应用程序命令语言中用组态语言编写程序,并通过程序调用HALCON软件提取的信息。

图8 组态王软件分拣界面

具体工作过程如下:在需要分拣作业时,点击组态王控制界面的“开始分拣”按钮,系统开始运行,进入“分拣界面”(见图8),当翻盘式小车经过工业相机拍摄后,由下一个光电传感器触发组态编程程序,提取HALCON软件存储的分拣信息,并对该信息进行处理,判别属于几号分拣区域之后,经算法程序计算给出对应分拣区域的光电传感器的分拣数值,并判断该分拣区域所属的内外侧信息反馈给PLC控制系统,完成组态程序的一个循环。

3.3 PLC控制系统

根据机械、电气控制装置的整体控制要求,对控制系统中各方面影响因素进行分析,编写相应的PLC程序。在上位机点击开始分拣时,通过辅助继电器控制皮带输送机的启动;利用光电传感器的计数原理,根据组态程序反馈的计数信息,同时配合辅助继电器、定时器的使用,实现电气装置动作的开关控制;通过控制对应分拣区域的电磁阀,进而控制气动回路的开闭,选用两位三通电磁阀控制对应气动装置,完成气动推杆的伸出、保持与缩回,进而与翻盘式小车的传动机构接触,实现分拣。

4 现场试验

将机械系统、气动系统、PLC控制系统组装完成以后,再对整体功能进行试验验证(现场测试图,如图9所示),试验主要分为以下几个方面:皮带输送机的配合启动,气动回路的调试,HALCON软件、组态软件的调试。所得实验相关参数记录如表1所示。

表1 实验记录

从实验记录可知,皮带输送机可实现同步启动。翻盘式小车可以实现预定功能:①车门与气缸配合可靠,可以正常打开车门;②小车平台与翻转装置配合可靠,可实时实现平台的翻转。气缸响应快,通过PLC程序可实现与小车的预定动作。HALCON软件程序在调整参数后,运行稳定;组态程序参数调整后,界面运行流畅,响应速度快;PLC可以正常完成组态提供的动作信息。测试完成后,与现有分拣机的参数对比如表2所示。

表2 与现有分拣形式比较

从表2可以看出翻盘式自动分拣机在满足分拣效率的前提下,可以大大节省设备成本以及占地面积,可以满足三四线城市的分拣需求。

(a)翻盘式快递自动分拣装置实物图

(b)HALCON程序运行图图9 现场测试图

5 结论

设计一种基于PLC-组态-视觉联合控制系统下的翻盘式自动分拣装置,其开发成功必将为广大的物流配送中心建设提供了一种安全可靠、空间利用率高、节能高效、适应能力强,具有广泛的社会意义,同时也具有深远的实际运用意义。本设计创新之处主要体现在以下几个方面:

(1)翻盘式小车无需自带动力源,通过相对运动实现分拣,翻盘式结构实现两侧提前倾覆,空间利用率高;

(2)小车循环动力采用皮带输送机,噪音小,速度快且经济性好;

(3)采用机器视觉技术,通过HALCON软件编程,提取关键分拣信息交由组态处理,组态通过PLC控制气动回路实现动作,效率高,通用性好,可实现目前市场前端扫描的统一。