炼化企业含油污泥焚烧烟气治理

李广生

(中国昆仑工程有限公司 北京 100037)

0 引言

炼化污水处理产生的含油污泥简称“炼化油泥”,含有高致病菌、重金属和各种有害物质[1]。通过焚烧处理可将炼化油泥中的有机物碳化,消灭病原体,极大地减少污泥体积[2-3]。回转窑焚烧炉作为污泥干化焚烧处理的首选设备[4-5],其优点是可处理的废物范围广,入炉进料及排渣方便,操作稳定,焚烧安全。焚烧烟气组成非常复杂,含有SO2、NOx和重金属在燃烧温度下的挥发物,如Hg、Cd、Cu、Pd、Ni、As、Zn和Cr等,如不对其进行处理而直接排放,会对大气环境造成二次污染。

某炼化企业设置焚烧装置对污水处理产生的油泥和生物污泥,以及炼油、化工装置产生的有机固体废弃物和废液进行焚烧处理。随着炼化企业焚烧烟气排放要求的提高,焚烧烟气排放指标按照《危险废物焚烧污染控制标准》(GB 18484—2014)和《危险废物焚烧大气污染物排放标准》(DB 31/767—2013)执行,因此需要对现有焚烧系统进行改造。

1 工艺方案

1.1 工艺概述

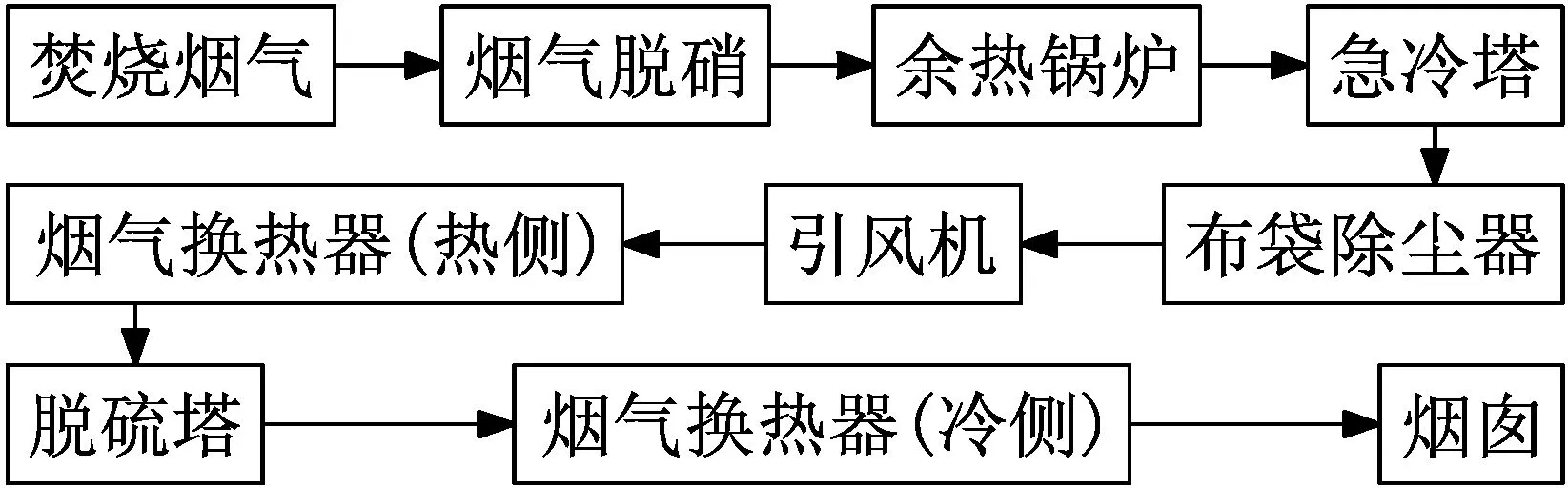

本项目主要针对焚烧烟气中NOx、SO2、烟尘等指标进行升级改造。改造内容包括新增SNCR脱硝系统、急冷系统改造、除尘系统改造、新增湿法脱硫系统和烟气换热系统。焚烧装置烟气处理系统工艺流程如图1所示,改造前烟气量及组成如表1所示,改造后大气污染物的排放限值如表2所示。

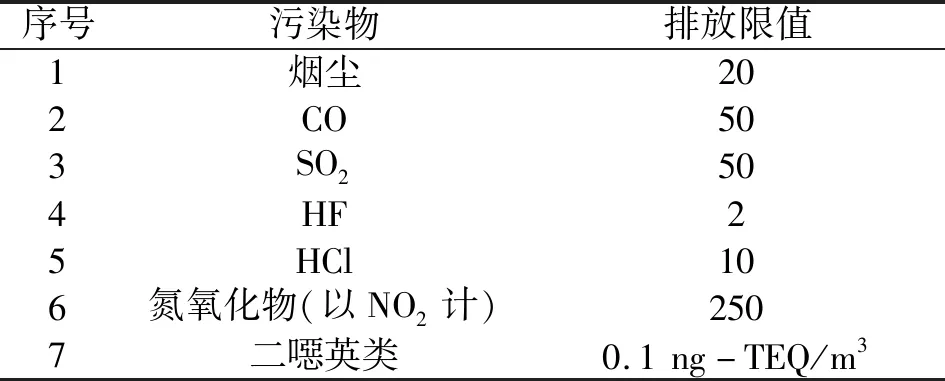

表2 危险废物焚烧炉大气污染物排放限值 mg/m3(二噁英类除外)

图1 焚烧装置烟气处理系统工艺流程

表1 焚烧装置改造前烟气量及组成

1.2 烟气脱硝系统

1.2.1 SNCR脱硝工艺及还原剂选择

污泥焚烧过程产生的NOx平均质量浓度为471.6 mg/m3[6]。综合考虑固体焚烧装置的工艺特点、烟气成分、反应温度及对脱硝装置的效率要求等,本项目选用SNCR法进行烟气脱硝。

工程上有两种基本的SNCR系统设计,一种是基于氨的系统,另一种是基于尿素的系统。注射氨经常被用来控制焚烧炉中氮氧化物的排放;氨作为还原剂时的NOx脱除效率最高,液氨的投资、运输和使用成本最低,但液氨属于易燃易爆物品,必须有严格的安全保证和防火措施,其运输、存储需严格执行相关法规和劳动卫生标准。尿素是颗粒状固体,安全无害,运输、储存和使用比较简单安全,但其制氨系统较为复杂,设备初期投资及运行费用较高。综合考虑,SNCR脱硝工艺还原剂宜采用尿素溶液。根据现场条件,本项目采用尿素作为还原剂,将尿素溶液喷入高温烟气中,尿素热解产生NH3,NH3在反应温度850~1 100 ℃时,发生气相还原反应,将NO还原成N2,反应式为

6NO+4NH3→NO2+6H2O

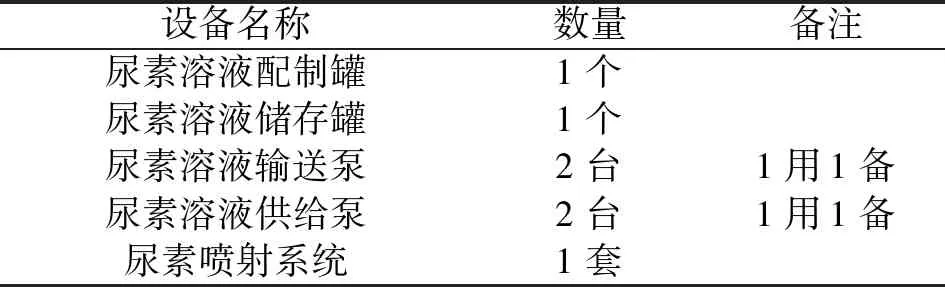

尿素品质应符合《尿素》(GB/T 2440—2017)中工业用尿素的要求。SNCR系统由还原剂配制及储存系统、供给系统和喷射系统组成,主要工艺设备如表3所示,工艺流程如图2所示。

表3 SNCR脱硝系统主要设备

图2 烟气脱硝系统工艺流程

1.2.2 还原剂配制、存储系统

尿素溶液配制及存储系统的主要设备包括:尿素溶液配制罐、尿素溶液储存罐、尿素溶液输送泵等。

尿素溶液储存罐的容量应不少于焚烧装置在额定工况下7 d的尿素溶液消耗量。尿素的溶解过程会吸收热量,为了防止尿素溶液结晶,溶解过程需要加热。尿素溶液配制罐设置加热盘管,采用蒸汽加热。配制的20%尿素溶液经尿素溶液输送泵送入尿素溶液储存罐中。配制罐和储存罐材质选用S30408不锈钢。罐体外部需要保温。

在整个SNCR脱硝工艺中,尿素溶液总是处于被加热状态。为了防止脱硝系统的管路结垢、堵塞,SNCR系统采用除盐水作为工艺水。

1.2.3 还原剂供给系统

尿素溶液储存罐中的尿素溶液通过尿素溶液供给泵输送到混合器中,并与工艺水混合稀释至10%后送至喷枪。脱硝控制系统控制尿素溶液进入喷枪的流量,使其满足焚烧系统脱除NOx的需求量。控制系统通过实测SNCR出口NOx数值,并将计算结果反馈给尿素流量调节阀以控制尿素溶液的供给量。

1.2.4 还原剂喷射系统

尿素喷射系统采用枪式喷射器,用于在脱硝反应区内扩散尿素溶液,使其与烟气充分混合。喷枪设置在余热锅炉入口烟道处(烟温850~950 ℃)。

喷枪的设计参数及布置方式依据数值模拟结果和焚烧装置结构确定,既要保证尿素溶液与烟气的充分混合,同时避免喷入反应区的还原剂与壁面接触。

喷枪采用压缩空气雾化方式将尿素溶液喷入反应区,尿素进入炉膛后被迅速加热、分解,形成氨气,与烟气中的NOx发生反应。

喷枪处于高温和高尘的环境中,易磨损和腐蚀,其材质选用S31603不锈钢。喷嘴采用适于喷射尿素溶液的二流体喷嘴,构造简单,易于维护。

SNCR系统出口烟气中氨逃逸质量浓度<8 mg/m3,NOx质量浓度≤250 mg/m3,脱硝效率不低于30%。

1.3 烟气急冷系统

为了避免二噁英的大量生成,污泥焚烧可采用急冷技术[7]。美欧国家已发布的技术报告中显示,污泥焚烧产生的二噁英不经处理直接排放便已在0.1 ng-TEQ/m3以下[8]。焚烧过程中产生的二噁英主要是焚烧烟气离开高温燃烧段后的重新合成,包括余热锅炉、热交换器等温度在500 ℃至200 ℃的区域,因此在区域内防止二噁英的产生是较为关键的控制生成技术。为此,需在余热锅炉后设置烟气急冷系统。

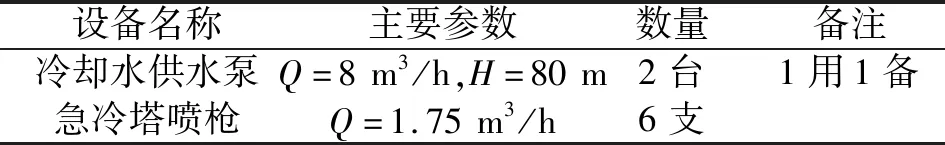

本焚烧装置余热回收系统在长期运行后,由于受热面结垢、积灰等原因,造成换热效率下降,排烟温度上升。在焚烧装置满负荷时,急冷系统无法将余热锅炉排出的烟气自600 ℃降至200 ℃以下。现有急冷塔冷却水供水泵额定流量为5 m3/h,扬程为50 m。但依据目前运行工况计算的急冷水量为7 m3/h,现有冷却水供给系统及喷枪不能满足使用要求,需更换冷却水供水泵和急冷塔喷枪,设备清单如表4所示。

表4 烟气急冷系统改造设备

1.4 烟气除尘系统

焚烧系统设置袋式除尘器,经过急冷塔降温后的烟气进入袋式除尘器,烟气温度为200 ℃,可以保证滤袋不致结露产生酸性腐蚀。含尘烟气由袋式除尘器下部进风口进入后,在挡风板的作用下,气流向上流动,流速降低,部分大颗粒粉尘由于惯性力的作用被分离出来落入灰斗。含尘烟气进入箱体经滤袋的过滤净化,粉尘被阻留在滤袋的外表面,净化后的气体经滤袋口进入上箱体,由出风口排出。低压脉冲袋式除尘器具有较高的除尘效率,可达99.99%以上,通过更换100%PTFE材质滤袋,满足焚烧烟气处理工况要求。滤袋尺寸为φ160 mm×5 000 mm,数量为400条。滤袋打折角度为2.5°~3°,打折滤袋增加了通风面积,可以提高粉尘过滤效率。烟气出口含尘质量浓度可以达到30 mg/m3的排放标准。

1.5 烟气脱硫系统

1.5.1 烟气脱硫工艺及脱硫剂选择

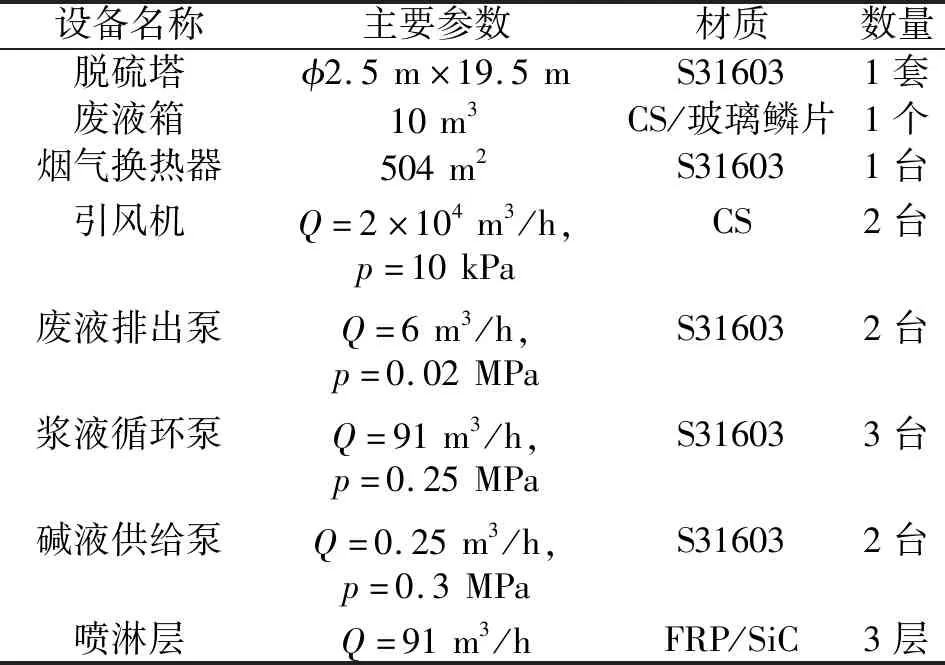

焚烧装置湿法烟气脱硫系统工艺流程如图3所示,主要设备如表5所示。脱硫剂选用20%NaOH溶液,其品质符合《工业用氢氧化钠》(GB/T 209—2018)的要求。NaOH是强碱,与SO2反应速度快,吸收能力强,生成的Na2SO3、Na2SO4都有较大的溶解度,不易结垢堵塞,脱硫液气比为3~4,Na与S物质的量之比可取为2.0~2.4。

表5 湿法烟气脱硫系统主要设备

图3 湿法烟气脱硫系统工艺流程

1.5.2 烟气换热系统

烟气换热系统选用的板式换热器具有传热高效、结构紧凑、尺寸小、重量轻、不易结垢、可自清洗、安装维护方便、可靠性高、投资维护费用低等特点。脱硫塔前、后烟气进行换热,有效避免了脱硫后烟气温度较低、湿度较大而形成“白烟”的现象。

1.5.3 脱硫剂供给系统

利用碱液供给泵输送碱液,碱液自储罐直接送入吸收塔底部。脱硫剂供给系统可对碱液补充量与烟气量、进出口SO2浓度和循环液pH值等进行联锁控制。

1.5.4 脱硫塔系统

脱硫塔系统由浆液循环系统和除雾系统组成。脱硫塔底部吸收液由浆液循环泵送至喷淋层,再由喷淋层上部的喷嘴喷出。烟气进入脱硫塔后,与含有脱硫吸收剂的循环浆液逆向接触,烟气中的SO2被浆液中的碱性成分吸收,烟气得到充分净化。通过喷淋层后,烟气中的SO2、HCl和HF等污染物得到有效去除。

循环喷淋系统配置3台循环泵和3层喷淋层,1台循环泵对应1层喷淋层。正常运行时开启2层喷淋层,烟气中SO2浓度较高时,开启3层喷淋层。

脱硫后的净烟气通过喷淋层上方设置的双层平板式除雾器,分离净烟气中夹带的液滴,使净烟气的雾滴质量浓度不超过75 mg/m3。

1.5.5 副产物处理

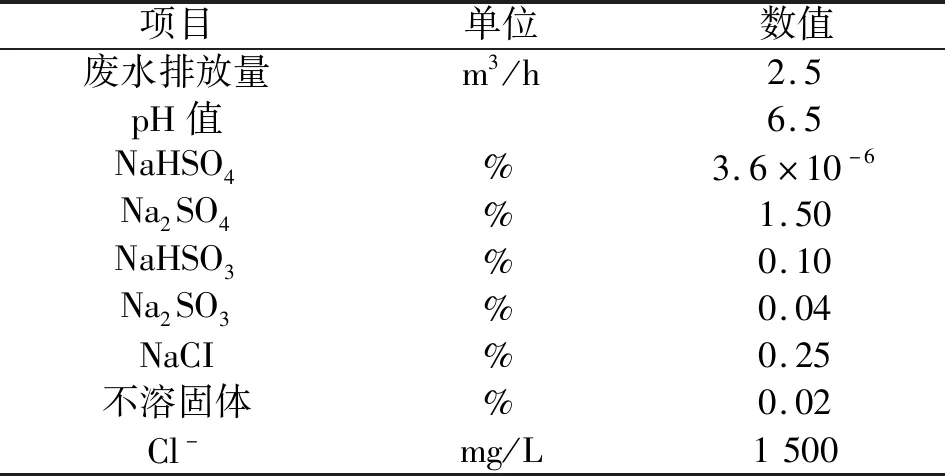

脱硫后产生的废水从塔底排到吸收塔区地下罐,之后由废水泵通过排水管线排至污水处理厂。烟气湿法脱硫系统废水排放量及组成如表6所示。

表6 烟气脱硫系统废水排放量及组成

2 运行效果

本项目自建成投用以来,烟气排放稳定达标。烟气中SO2质量浓度≤50 mg/m3、NOx质量浓度≤250 mg/m3、烟尘质量浓度≤20 mg/m3,满足相关环保指标要求。

急冷塔在焚烧装置满负荷状态下,出口烟气温度<190 ℃,满足工艺要求,急冷系统运行稳定。

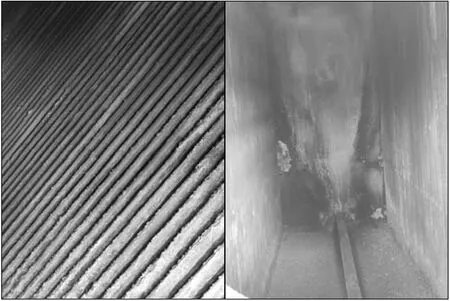

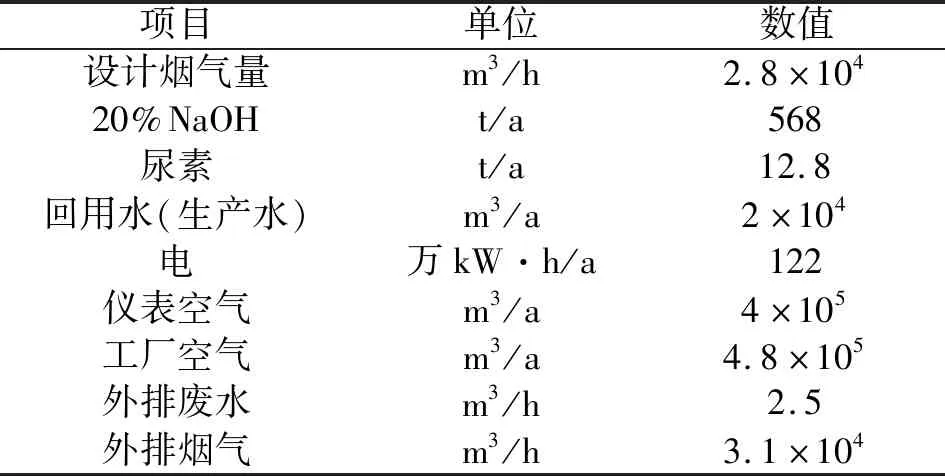

烟气换热器出口烟气温度>90 ℃,运行参数均满足设计指标要求。经过1年的运行,在检修过程中发现,板式换热器表面积灰不严重,未出现明显腐蚀,如图4所示。经过烟气换热后,“白烟”现象得到有效改善,装置运行状况如图5所示,主要技术经济指标如表7所示。

图4 烟气换热器检修情况

图5 烟气脱硫装置运行状况

表7 主要技术经济指标

3 结论

本文结合某炼化企业含油污泥焚烧装置改造,对焚烧装置烟气治理工艺方案进行了详细论述。该装置采用回转窑+二燃室+SNCR+余热锅炉+急冷塔+布袋除尘+湿法脱硫+烟气换热工艺,装置投用后,烟气中NOx质量浓度为170 mg/m3,SO2质量浓度为17 mg/m3,烟尘质量浓度为1 mg/m3,排放指标达到相关环保要求,装置性能良好、运行平稳,已通过竣工验收。通过该焚烧装置改造的成功运行得出以下结论:

(1)SNCR法用于含油污泥焚烧烟气处理,在氨逃逸质量浓度<8 mg/m3时,脱硝效率可以达到40%以上。

(2)采用100%PTFE材质的袋式除尘器能适应含油污泥焚烧烟气处理工况要求,并能保证长期稳定运行,除尘效率达到99%。

(3)湿法烟气脱硫应用于含油污泥焚烧烟气处理,在Na与S物质的量之比为2.04、液气比为7(运行值)时,其脱硫效率可以达到97%以上。

(4)采用湿法脱硫前后烟气换热工艺,可以有效提高外排烟气温度,在冬季焚烧装置额定负荷工况下,排烟温度>90 ℃,烟气“消白”效果显著,并且换热器运行1年后未出现明显的腐蚀现象。

综上所述,回转窑+二燃室+SNCR+余热锅炉+急冷塔+布袋除尘+湿法脱硫+烟气换热工艺适用于炼化企业含油污泥处理,且烟气排放满足GB 18484—2014和DB 31/767—2013的要求。该焚烧装置的成功改造可为类似装置的改造提供良好的借鉴。