盾尾密封油脂的现场应用研究

刘建东, 廖剑平, 王德乾, 王 静

(1.中铁建华南建设有限公司,广东 广州 511458;2.中铁建华南建设(广州)高科技产业有限公司,广东 广州 511458;3.中铁第五勘察设计院集团有限公司,北京 102600)

盾尾密封作为盾构机的三大密封之一,对保证盾构施工的安全起着重要作用。盾尾密封油脂作为盾尾密封的重要材料,能够有效填充盾尾刷与管片之间的空隙,阻止泥浆和地下水的入侵[1]。在实际使用过程中,若盾尾密封油脂注入不充分,则会造成盾尾漏水、漏浆现象;若盾尾油脂注入过量,则会导致施工成本大大增加。因此,有必要对盾尾密封油脂从泵送源头、过程控制及损耗情况等方面进行全面的研究与分析,得出一套合理的油脂应用技术。

1 盾尾密封系统的组成及工作原理

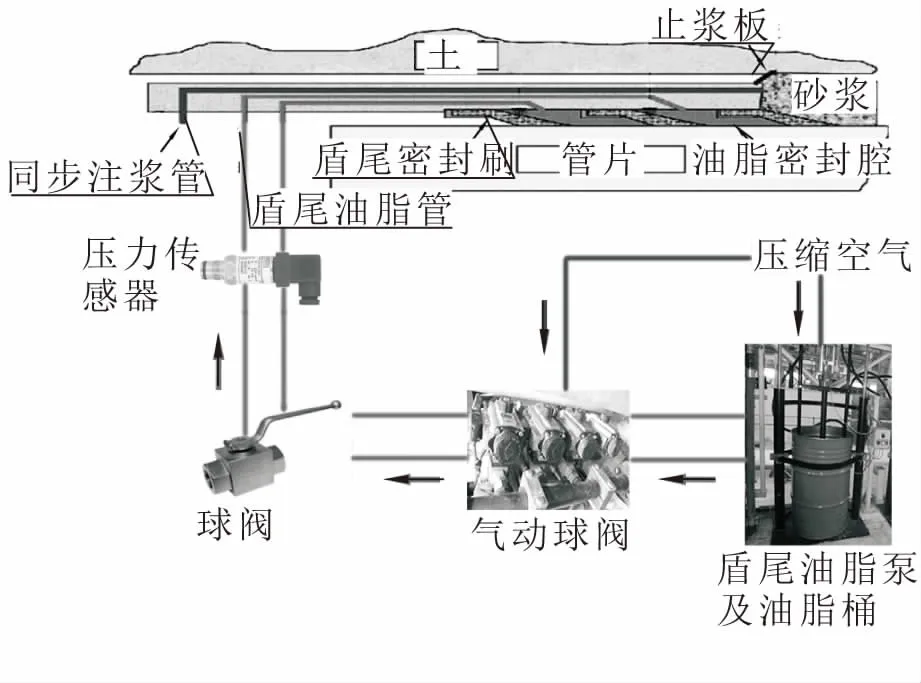

盾尾密封系统主要由盾尾刷、盾尾油脂密封腔、盾尾油脂泵、输送管路、压力传感器、气动球阀等硬件及软件控制系统构成。在盾构机掘进过程中,盾尾密封腔内的油脂不断被盾尾刷涂抹在管片上,造成油脂量逐渐减少,因此需通过油脂泵持续地向盾尾密封腔内注入盾尾油脂以保证密封腔内被填充饱满,从而满足盾尾的密封和润滑效果[2]。盾尾密封系统组成如图1所示。

2 盾尾油脂泵的使用

在盾构施工中,常存在盾尾密封油脂打不动的情况,导致盾尾油脂密封腔处于欠饱满状态,易造成盾尾漏浆、漏水。该情况不仅和盾尾油脂本身的特性有关,还与油脂泵的泵送参数有关,有必要从油脂泵的工作原理入手,研究油脂泵与盾尾密封油脂的适应性关系。

图1 盾尾密封系统组成

2.1 盾尾油脂泵的结构组成及工作原理

图2为盾尾油脂泵的结构组成,该泵一般为气动控制,基本原理为由气动马达带动泵杆进行上下活塞运动,在压盘与油脂桶之间形成的真空环境中,由泵杆带动活塞完成吸油和压油的过程,最终将油脂泵送到盾尾油脂密封腔。

2.2 盾尾油脂泵的工作过程研究

盾尾油脂泵泵送油脂的流量由进气流量决定,而进气流量由进气压力和泵杆所受的阻力决定。进气压力越大、泵杆所受阻力越小,则进气流量越大,泵杆移动频率越快,油脂泵送周期越短。综上所述,油脂泵的泵送频率受主动因素和被动因素影响,主动因素为油脂泵的进气压力,被动因素为泵杆所受阻力,即盾尾油脂的粘度等特性。

图2 盾尾油脂气动泵的结构组成

油脂泵一般有两个压力表,分别表示进气压力和油脂泵出压力,两者的大小关系主要由压比决定。泵的压比定义为活塞两端的受力面积之比,压比越大,则泵出口压力与进气压力比值越大,但不同品牌油脂之间的粘度、硬度均不同,其流经出口压力表的速率也不同,因此,会存在相同进气压力下不同品牌油脂的泵出压力略有差异的现象。

在工程使用过程中,每种品牌盾尾油脂的粘度特性不同,油脂泵的泵送频率也存在差异,可根据油脂粘度调整油脂泵的进气压力,得到合适的泵送频率和泵出压力,以达到理想的密封效果。一般情况下,进气压力控制在0.3~0.4 MPa,泵出口压力控制在10~18 MPa。

3 盾尾油脂系统的压力控制

盾尾油脂操作系统对油脂的注入有不同的控制方式,需要根据地层状况和掘进状态选择合适的控制方式和参数,达到盾尾密封油脂注入饱满且经济的效果。

3.1 盾尾油脂系统的控制方式选择

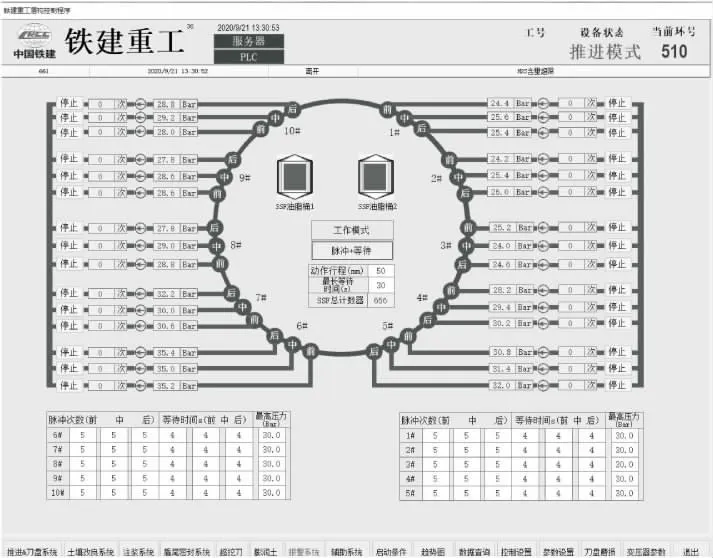

盾尾油脂系统的注入模式主要有自动与手动两种,其中自动模式又可分为压力控制方式与行程控制方式[3]。在自动注入模式下,油脂泵会将盾尾密封油脂逐点打入到各个密封腔,但根据控制方式的不同,具体注入过程也略有差别。压力控制方式下,可设置每个密封腔的最大压力,当某腔压力达到最大值时,则会停止向该路注入油脂,压力控制应遵循第1道密封腔压力>第2道密封腔压力>第3道密封腔压力>同步注浆压力的原则[4];行程控制方式则通过设置每个密封腔的注入次数达到设定量。在手动注入模式下,油脂管路阀门可由人工控制,油脂泵会将油脂持续注入到阀门打开的密封腔。图3为铁建重工盾构机盾尾密封系统的上位机界面。

图3 盾尾密封系统上位机显示界面

对于控制模式的选择可根据掘进状态进行抉择。由于实际掘进中,大多采用压力控制方式,这里以自动模式下的压力控制方式与手动模式进行比较分析。自动注入模式是单点轮流注入,且当某点压力值达到设定的压力上限时,即停止向该路注入油脂;手动注入模式可任意控制每个支路的阀门,油脂泵会将油脂同时注入到打开的油脂腔中。由于油脂泵的注入频率与进气压力有关,不会因控制模式的改变而变化,因此在理想条件下,自动注入模式和手动注入模式一定的时间内注入总量相同。但在实际掘进过程中,由于自动注入模式有最高压力限制,当某通道压力过高时,则会停止向该路注入油脂,而手动注入模式不存在类似限制。因此,同等条件下手动注入模式的油脂注入总量一般多于自动注入模式。

综上所述,当掘进速度较慢时,可选择自动注入模式;当掘进速度较快,自动模式不能满足盾尾密封效果时,可选择手动注入模式,或当某点发生漏水、漏浆现象时,手动打开对应点位的油脂通道,对该处密封腔集中注入油脂。

3.2 盾尾密封腔的压力控制

在盾尾油脂注入过程中,应保证盾尾密封腔压力大于注浆压力,防止浆液击穿盾尾密封。盾尾密封腔内压力可由盾尾油脂管路压力传感器的压力近似反映,该压力设定需根据地层情况决定。在复合地层掘进中,盾构机姿态较难控制,需要适当提高盾尾密封腔压力,避免盾尾姿态不好造成密封刷击穿现象。根据施工经验,单一地层中盾尾油脂管路压力传感器的数值应保持在15~20 bar(1 bar=0.1 MPa),复合地层中应保持在20~25 bar。

4 掘进中的盾尾油脂消耗情况

盾尾油脂在盾构施工中主要有三种消耗形式,分别为粘附在管片表面形成油膜、填充管片之间的缝隙、油脂被挤出密封腔,其中粘附在管片表面形成油膜是最主要的消耗途径[5]。在实际过程中,油脂粘附在管片表面并不均匀,若能找到油脂消耗多的点位并在该点位注入较多的盾尾密封油脂,则可保证盾尾密封腔处于持续的饱满状态,但盾构机在地层中掘进时,无法直接观察到油脂粘附在管片表面的情况,因此,可从盾构始发或空推过井时的油脂粘附的情况入手,并结合理论分析,推导出盾构机在地层中掘进时油脂的不均匀消耗情况。

4.1 盾构机空推过井

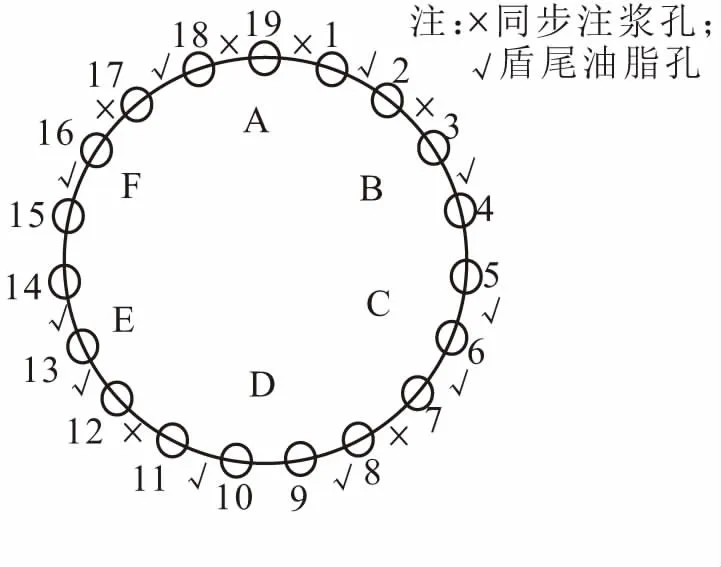

以广州地铁22号线祈福~番禺广场段盾构机过井施工为例,该工程采用铁建重工ZTE 8800盾构机,共4道盾尾刷,形成了前、中、后三个油脂密封腔,盾尾整周由10组油脂管组成,每组3个,分别连通3个油脂密封腔。10组油脂管路的周向分布如图4所示,图中的数字为推进油缸的编号。

图4 盾尾油脂管路的轴向分布

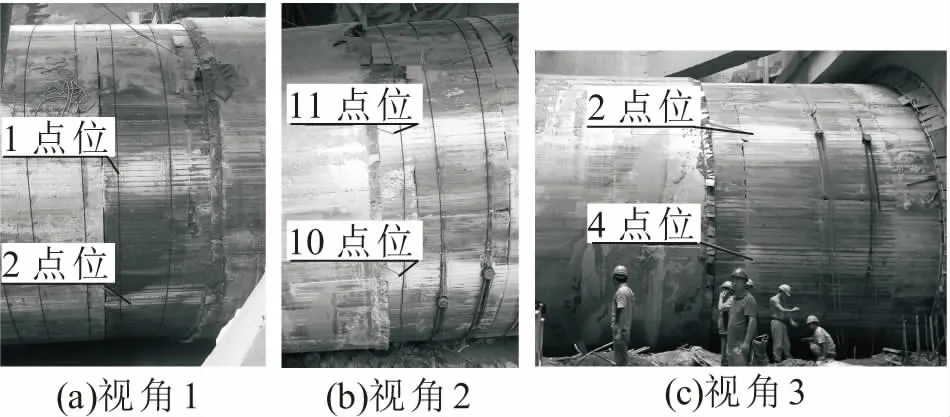

盾构机空推过井过程中,残留在负环管片上的油脂情况如图5所示。由图5知,负环管片上的油脂主要呈不均匀的条状分布,在1点位、2点位、4点位、8点位、10点位、11点位(面向掘进反方向的时钟点位)附着的油脂较厚,平均约7~8 mm;其他点位则很薄,约1~2 mm。将负环管片油脂的分布情况与图4对比,发现油脂附着较厚的点位基本与油脂管路的分布一致。在实际掘进中,最后一道盾尾刷后存在背压,可能使油脂注入点处的盾尾油脂向四周扩散,但该点处的压力相对周围较大,仍会导致油脂注入点处的管片表面附着的油脂多于其他部位,因此,盾构机在正常掘进的过程中,油脂管分布点位油脂损失较多。

图5 环管片盾尾油脂的残留情况

4.2 盾构机地层中掘进

盾构机在地层中掘进时,盾尾油脂损耗的情况可能受多种因素影响,例如盾尾或管片的变形,盾构机的姿态较差、盾尾刷严重失效等因素。在这些因素的影响下,并不一定遵循油脂管分布点位损失油脂较多的规律。

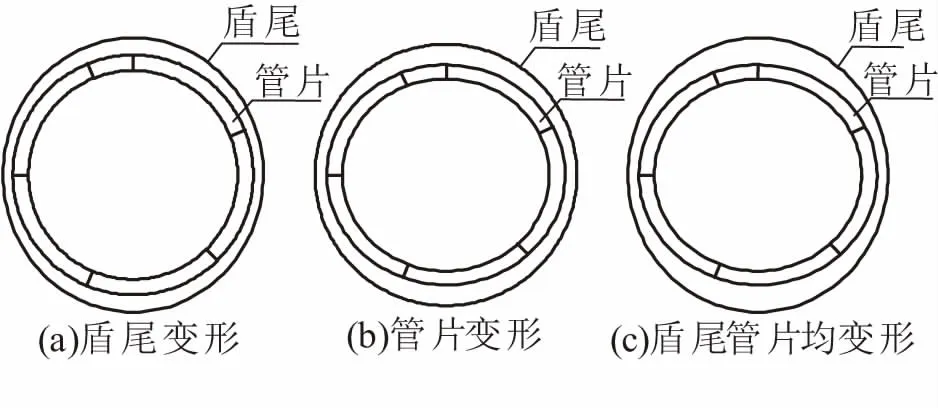

4.2.1 盾尾或管片变形导致盾尾间隙变化

由于盾尾部分的零部件较少,强度相对前盾、中盾较差,在长时间高土压、高水压的环境中容易发生变形,同时盾尾在焊接或吊装过程中也可能发生变形。因此,盾尾与管片的相对位置关系可能如图6(a)所示;在拼装过程中,管片在产生的振动和自重条件下可能发生微量变形,形成了图6(b)的情况;或者,也可能存在盾尾与管片均发生变形的情况,即图6(c)。这些情况中,若盾尾姿态处于正常状态,盾尾间隙大的地方,盾尾刷对管片的压力较小,粘附在管片上的油脂也会较多;相反,在盾尾间隙小的地方,粘附在管片上的油脂也会较少。

图6 盾尾或管片变形

操作人员可根据测量的盾尾间隙判断盾尾或管片是否发生变形,若在很长时间内上下盾尾间隙之和与左右盾尾间隙之和不相等,则说明盾尾或管片发生变形,可适当在间隙大的部位多补充盾尾油脂。

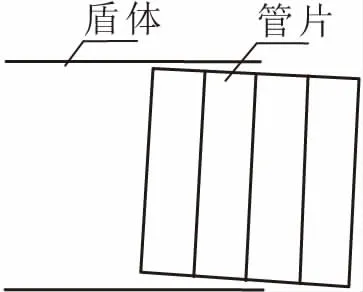

4.2.2 盾尾姿态不好导致盾尾间隙变化

盾构机在复合地层中掘进时,盾构机姿态较难控制,经常导致盾尾间隙过大或过小,盾尾和管片的相对位置关系可能如图7所示。由于操作人员一般将最后一环管片外表面与盾尾内表面的距离作为盾尾间隙,在这种情况下,盾尾间隙小的地方,最后一道盾尾刷对管片的压力可能较小,导致粘附在管片上的油脂增多;相反,盾尾间隙大的地方,粘附在管片上的油脂会减少。

图7 盾尾与管片的相对位置关系

盾构掘进中,可根据盾构机姿态来判断是否需要在某些部位补充盾尾油脂,若盾构姿态较差,可向盾尾间隙较小点位的后方油脂腔补充较多油脂。

4.2.3 盾尾刷失效

盾尾刷是一种具有高回弹性的钢板—钢丝束—钢板的夹心结构,其主要功能是利用其高回弹性和被油脂沾满的钢丝束达到一个密封效果,但由于最后一道盾尾刷长期处于浆液的侵蚀,钢丝束容易被浆液填充并凝固,从而失去弹性,不能起到良好的密封效果,因此密封刷失效严重的部位可能导致盾尾油脂损失较多,可向该部位注入较多的油脂。

5 盾尾密封油脂的应用指导

(1)油脂泵的泵送频率与进气压力和盾尾油脂自身特性有关,对不同品牌的油脂,可调节油脂泵进气压力达到合适的泵出压力。

(2)对于油脂注入的控制模式选择,建议掘进速度快时选择手动模式,掘进速度慢时选择自动模式。

(3)在复合地层掘进时,盾尾油脂管路压力传感器的压力控制应高于单一地层。一般情况下,单一地层应保持在15~20 bar,复合地层应保持在20~25 bar。

(4)一般情况下,油脂管所分布的点位油脂消耗量较大,但也受到盾尾或管片变形、盾尾姿态差、盾尾刷失效等因素的影响,可根据实际情况在个别部位注入较多油脂。