综采工作面瓦斯治理技术实践

宋海波

(山西霍宝干河煤矿有限公司,山西 临汾 041602)

随着煤炭开采技术和机械化水平的不断提升,煤炭开采效率和巷道掘进速率显著提高,工作面回采期间瓦斯涌出量不断增长,尤其对于高瓦斯矿井而言更为显著[1-2]。瓦斯浓度超限严重威胁着工作面安全高效开采,国内研究人员就如何提高矿井瓦斯治理效果、改善井下生产条件进行了大量研究[3-5]。郝晓伟采用“本煤层钻孔+走向高位钻孔+邻近钻孔+高抽巷+埋管抽采”的瓦斯综合治理技术对中兴矿1415综采工作面瓦斯浓度进行了有效控制[6]。李午明通过对潞宁煤业22117工作面瓦斯来源分析,提出了 “本煤层抽采+裂隙带抽采+采空区埋管抽采”的瓦斯综合治理技术[7]。宋鹏飞采用“本煤层+上下邻近层+采空区大直径钻孔抽采” 瓦斯综合治理措施,实现了对屯兰矿22301工作面瓦斯有效治理[8]。

本文基于上述研究成果,结合霍宝干河煤矿2-108综采工作面实际生产地质条件,对工作面瓦斯来源进行分析,提出了高位钻孔抽放的瓦斯治理技术,并对高位钻孔参数进行优化选择,旨在为2-108综采工作面瓦斯治理提供技术支撑。

1 工程概况

山西霍宝干河煤矿有限公司位于山西省临汾市洪洞县堤村乡,设计年生产能力为1.80 Mt/a,目前主采2#煤层。煤层平均厚度为3.75 m,平均倾角为9°。2-108工作面位于+80 m水平一采区右翼,南西端至2#煤层分叉边界线;北东端邻一采区轨道巷;北西侧相邻2-106工作面采空区,之间煤柱宽度95~153 m;南东侧邻2-112回采面,之间煤柱宽度200 m,煤柱范围内构造复杂。2-108工作面直接顶为2.45 m厚的细粒砂岩,老顶为4.80 m厚的中粒砂岩,直接底为2.90 m厚的炭质泥岩,老底为3.10 m厚的中粒砂岩。2-108工作面布置情况见图1。

图1 2-108工作面布置

2-108工作面采用“U”型通风,进风量为2 110 m3/min,回风量为2 200 m3/min。目前工作面绝对瓦斯涌出量为8.78 m3/min,其中风排绝对瓦斯量为2.2 m3/min,抽放系统抽放量为6.58 m3/min。目前工作面回风流瓦斯浓度为0.1%,回风隅角切顶线瓦斯浓度为0.3%~0.6%,抽放主管路内瓦斯浓度为5.16%。工作面回采过程中经常遇到瓦斯超限而被迫断电停产,严重影响了2-108工作面安全高效回采。

2 瓦斯来源分析

根据《干河矿井瓦斯地质图说明书》可知,该矿401、402、403、404和405号钻孔连线以东属CO2-N2带,以西属N2-CH4带,目前在采2-108工作面正处于该连线范围内,且404钻孔就在2-106工作面与2-108工作面之间。从资料分析,该区域1#、2#煤合并层属N2-CH4带,且该区域上下并无其他临近煤层,故初步判断瓦斯来源于本煤层。

另外,从相邻2-112工作面、2-106工作面瓦斯涌出情况来看,2-112工作面至回采结束工作面回风隅角瓦斯均在0.1%以下,回风流瓦斯在0.04%左右; 而2-106工作面在回采期间瓦斯涌出量与目前2-108工作面瓦斯涌出量相当。从地质构造方面分析,2-112工作面与2-108工作面之间煤柱宽度为200 m,煤柱范围内构造极其复杂,由于2-108工作面位于断层下盘,该区域瓦斯通过断层裂隙导通,积聚于2-108、2-106工作面区域,是造成2-108及2-106工作面回采期间瓦斯涌出量较大的又一原因。

3 工作面瓦斯治理措施

3.1 高位钻孔抽放原理

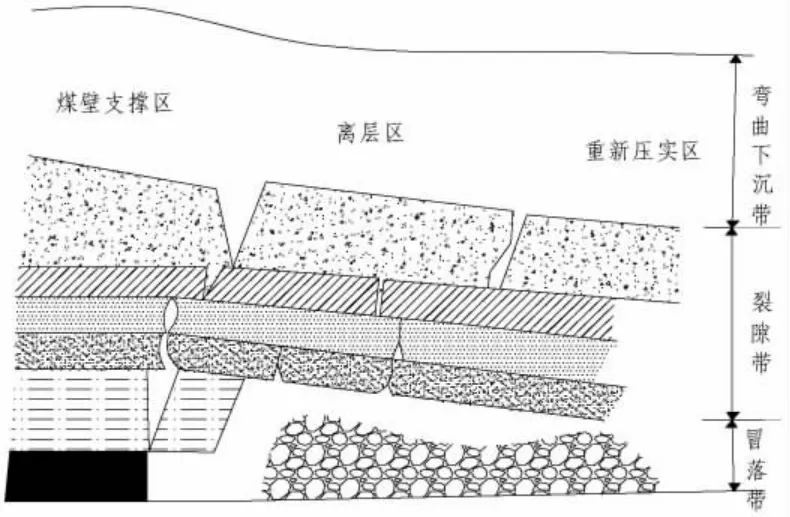

2-108工作面高位钻孔的抽放效果和工作面上覆岩层的活动是分不开的。钻孔抽放的瓦斯主要来自于裂隙带,因此裂隙带的裂隙发育程度对抽放的效果有着重要的影响。根据“砌体梁”理论,采场上覆岩层的结构模型见图2[2-4]。

图2 采场上覆岩层的结构模型

随着2-108工作面向前推进,直接顶随采随冒,老顶会出现规律性的周期来压。裂隙带会弯曲下沉直至断裂来压,在这个过程中裂隙带的裂隙得到了更进一步的发育[6]。此时,由于瓦斯密度较小,瓦斯主要赋存在这些裂隙里,当钻孔的终孔进入裂隙带时,会形成负压区进而将裂隙带内的瓦斯抽走[8]。

3.2 高位钻孔参数确定

在2-1082巷内设置一个钻场,在钻场内钻取三个高位钻孔(2-1、2-2和2-3号钻孔),钻孔长度分别为96 m、88 m和84 m,仰角分别为18°、20°和23°,水平角分别为18°、20°和22°,走向长度分别为86.8 m、77.7 m和71.7 m,终孔高度分别为29.7 m、30.1 m和32.8 m,封孔长度均为5 m,孔间距为0.5 m。2-108工作面高位钻孔布置情况见图3。

图3 2-108综采工作面高位钻孔布置

为了确定最佳的高位钻孔参数,分别收集了四月份1~30日的2-1、2-2和2-3号高位钻孔终孔高度、瓦斯抽放纯量和工作面推进度等数据,绘制出钻孔随工作面推进抽放纯量与终孔高度之间的对照曲线图,分别见图4、图5、图6。

图4 2-1号钻孔参数曲线

由图4、图5和图6可知,2-1、2-2和2-3号高位钻孔在终孔高度为18~25 m时瓦斯抽放效果最好,最高瓦斯抽放纯量达到2.19 m3/min,由此可初步确定2-108工作面裂隙带距离煤层顶板高度大约在18~25 m。而当终孔高度为5~12 m时,最高抽放纯量为1.36 m3/min,瓦斯抽放效果明显不如终孔高度为18~25 m的高位钻孔,由此可初步确定2-108工作面冒落带距离煤层顶板高度大约为5~12 m。因此,在接下来设计高位钻孔时可考虑直接将终孔高度设计在25 m左右,并加大钻孔长度,减小钻孔仰角,延长最佳抽放效果周期。

图5 2-2号钻孔参数曲线

图6 2-3号钻孔参数曲线

4 瓦斯抽采效果分析

为了进一步验证2-108综采工作面瓦斯治理效果,在采用高位钻孔抽采期间对瓦斯抽采量和瓦斯抽采浓度进行监测和分析,结果表明:工作面瓦斯绝对涌出量为3.72 m3/min,高位钻孔瓦斯抽放量为2.19 m3/min,瓦斯综合抽放率为61.4%。在2-108综采工作面回采期间,工作面的配风量为2 110 m3/min。通过采用高位钻孔瓦斯治理措施后,2-108综采工作面瓦斯浓度控制在0.4%以下,工作面瓦斯超限问题得以有效解决,为工作面安全高效回采提供了技术保障。

5 结语

1)基于高位钻孔瓦斯抽放基本原理,对比分析了长度分别为96 m、88 m 和84 m,仰角分别为18°、20°和23°的3种钻孔的瓦斯抽采效果,确定了终孔高度为25 m左右时瓦斯抽放效果最佳。

2)现场瓦斯抽采结果表明:工作面瓦斯绝对涌出量为3.72 m3/min,高位钻孔瓦斯抽放量为2.19 m3/min,瓦斯综合抽放率为61.4%,工作面瓦斯浓度控制在0.4%以下,有效解决了工作面瓦斯超限问题。