雄安新区建设中无人驾驶振动碾的应用与操作

赵满江

(河北省水利工程局第一工程处,河北 保定071000)

振动碾无人驾驶是一种碾压机自动驾驶技术。在常规振动碾的基础上, 增加监控装置与机载自动控制装置,实现碾压智能化作业。 具有节约成本、加快进度、保证质量、保障安全的优点。

振动碾自动驾驶技术与人工驾驶方式兼容,且自动驾驶、远程遥控与人工驾驶可随时随意切换,既保证了振动碾压机在特殊、紧急作业情况下方便、安全施工, 又避免了相邻作业面间漏碾、 交叉重复碾压,以及超速碾压等问题。 具有多级安全防范措施,如通讯故障检测、前方障碍检测、作业区域检测、碾压机机械故障检测等功能。

图1 主控系统

目前振动碾基本依靠人工驾驶, 压实质量取决于驾驶员本身的技术与经验水平,容易出现过压、欠压甚至漏压的问题。 此外人工作业还存在无法连续作业、夜间作业困难、人身安全等问题,作业效率和质量都受到很大限制, 无人驾驶振动碾的出现将改善甚至彻底解决这些问题。

1 工程概况

雄安新区南拒马河防洪治理工程(定兴段)施工第一标段位于河北定兴县,桩号范围右堤(Y9+700~Y15+200)5.5km右堤加固(含杨村险工、杨村桥等)、ZC9+800~ZC14+000卡口段疏浚,水土保持、环境保护措施等。主要工作内容包括建筑工程、机电设备及安装工程、临时工程、环境保护措施、水土保持工程等。

主要工程量: 土方清表17.54万m3, 土方开挖135.03万m3,堤身填筑(壤土)41.50万m3,种植土填筑11.19万m3,格宾石笼18.89万m3,混凝土4467m3。 堤身填筑工程量总计41.5万m3。

2 工艺原理

远程监控装置依据作业工程的数字模型人机交互规划作业区域、导航线路;通过无线通讯方式接收碾压机的位置、速度、转向等数据及作业环境信息,同时向机载自动控制装置发送自动导航数据与指令; 还可以根据接收紧急处理请求情况人机交互远程操纵碾压机。捷联惯性导航系统,在车辆起步状态下对车辆进行初始对准, 精准和快速确定振动碾设备位置和姿态,以及振动碾车上的激光雷达、毫米波雷达等传感器实时监测作业路况信息, 将这些信息通过微波传输到基站,再通过后台实现连接并控制,工人在后台电脑便能进行多台振动碾群的作业,人员只需要在作业区域外监管即可。

3 施工工艺流程及操作要点

3.1 现场采集数据

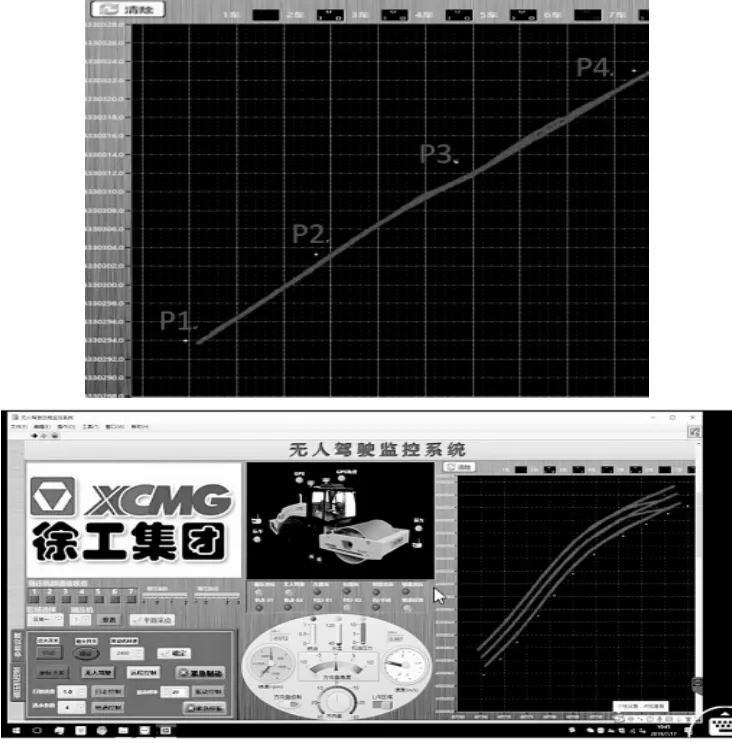

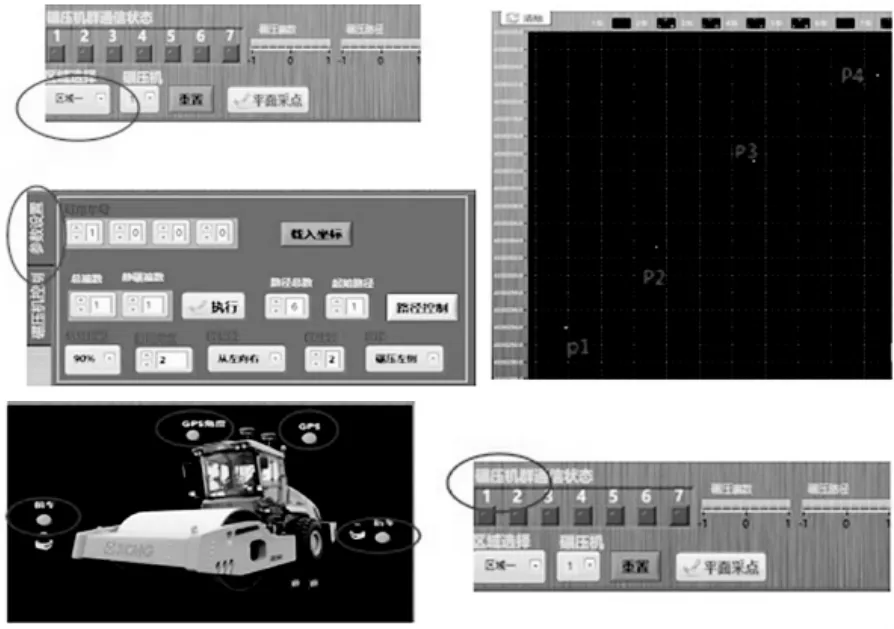

现场测量人员利用GPS流动站测量待碾压区域点坐标, 沿着需要碾压的区域边缘根据需求采集若干个点(预留些安全距离),用APP生成区域.txt文档(如果是走直线只需要采集两个点)。 车无人化碾压方向是从P1至P2,P3,P4然后返回, 错距之后继续沿P1至P2,P3,P4方向碾压,如图2。 所以需要将车放于P1点附近,并且车头朝向P2点。

图2 无人碾操作平台车辆行走数据观测

3.2 设置施工参数(参数设置面板)

先进入电脑端控制软件, 然后将车停在P1点附近,并且车头朝向P2点方向,启动发动机,将取消制动,确认碾压机各设备指示灯(GPS/前后雷达)都是正常状态,确认碾压机旁边、碾压区域,无造成危险的人员及车辆。然后确认控制软件中3个灯常亮及碾压机编号灯闪烁, 此时才算是软件与碾压机正常通讯。然后选择相应的碾压区域(左上角),发到监控室的是哪个文件,就选哪个区域,比如发区域3.txt,就选区域3。

碾压机编号选择当前施工车号, 在可用车号里输入碾压机编号设置成区域1,碾压机1。点击左侧参数设置即可出现下方设置界面。 默认可用车1,先点击载入坐标,此时,刚才发送上来的区域1文件,就被读进系统,并且在其中产生相应个数的白色点坐标。

图3 无人碾压机设置界面

然后设置错距(0~90%),摊铺宽度即碾压宽度的两倍(如果需要碾压5m,就设置成10m),控制位是指的碾压方向(从左往右就是从P1点开始往P4点碾压,然后向右边错距,一直碾压完毕。如果从右往左,则是在从左往右碾压的终点开始碾压至P1点停止)次序设置(若采得点的左侧是悬崖,右边才是碾压区域,那就选择碾压右侧。 切记如果图中P1和P4互换,P2和P3互换了,情况也会不同了)之后设置施总碾压遍数(如果2遍以上的话,振动碾会整个区域压完一遍之后再碾压第二遍,以此类推)、静碾遍数(一般调成0),最后点击执行按钮。

接着点开碾压机控制界面。 依次点击坐标下发和无人驾驶按钮,指示灯便会显示绿色(如果出现特殊情况指示灯始终不亮, 此时重新将车断电再上电发动起来即可),然后点击行走控制,振动碾就正式自动碾压了。

图4 无人碾压机控制界面

车辆进入无人驾驶状态后,观察元素e1的数值,在-3~+3之间属于正常,否则请检查坐标是否正确或者车辆是否在碾压区域附近。

3.3 碾压试验

按照设计要求, 在施工前进行采用无人驾驶振动碾进行土方填筑的碾压试验。

3.3.1 试验目的

填筑施工前,根据所使用土料进行碾压试验,通过试验确定压实机械是否满足施工要求, 确定满足设计指标要求的铺料厚度、碾压遍数。

3.3.2 机械器具

(1)试验机械:装载机1台,推土机1台,光面压路机,XS203S型无人振动碾1台,洒水车1辆。

(2)试验器具:核子密度仪1套,水准仪1套,GPS1套,铁锤2把,环刀12组,50cm钢尺2个。

3.3.3 参数选择及场地布置

(1)参数选择:在土料场采集土料,由试验检测机构做击实试验, 以获得土料的最大干密度和最优含水率,以此为基数控制压实度达到设计标准。

(2)根据施工规范及设计图纸要求,参考类似工程的实践经验并结合工程实际情况进行试验。

(3)场地布置:试验场地选在平整、开阔的地点进行试验。 将试验区分为4个试验区块。 每条碾压带宽度10m, 长度15m,A1条带铺料厚度30cm,A2条带铺料厚度35cm,B1条带铺料厚度40cm,B2条带铺料厚度45cm,试验区外坡坡比为1∶1.5,同一试验条带不同碾压厚度之间过渡区宽度为1m, 并在试验区外边线2m处,布设控制桩作为测量依据。

3.3.4 试验方法和步骤

(1)用推土机将试验场地进行清表,清至原状土面,水准仪控制地基平整度(误差值士2cm),经振动碾碾压其地基面压实度符合要求之后, 试验人员用白灰粉,按照碾压区域布置的结构形状,标划出试验区域灰道线, 并将每个试验区域内的每一个试验区块标划成10m×5m方格, 在方格内标点出检测点,测量人员按标出的检测点, 使用水准仪测量地基面的起始高程。

(2)装载机用退占法在各个区域铺料,推土机平整,试验区外铺料边坡控制在1∶1.5,不同铺料厚度过渡区宽设置为1m, 用水准仪准确控制铺料厚度与平整度。 铺料平整后试验人员用GPS进行边界定位,并撒白灰粉,以地基面灰道线的位置,标划出试验区域灰道线, 将每个试验区域内的每一个试验区块标划成10m×5m方格,在方格内标点出检测点,测量人员按标出的检测点,使用水准仪测量铺料层面高程,以确定其铺料厚度。

(3)铺料完成后,检测含水率,土料含水率高于最优含水率允许误差范围时晾晒土, 含水率低于最优含水率允许误差范围时使用洒水车洒水湿润 (施工土粒含水率允许误差范围士3%)。 振动碾碾压轮迹搭接宽度不小于50cm,碾压速度不大于2km/h,A、B条带采用压路机静压1遍,已平整表面凹凸点,然后采用进退错距碾压法分别按A1,A2,B1,B2区进行振动碾碾压2,3,4遍。

3.3.5 质量检测

(1) 土料铺设完成后,水准测定高程。

(2) 振动碾碾压2遍后(第2遍)做干密度试验。用水准仪测量压实高程, 干密度试验采用核子密度仪取样, 取环刀与核子密度仪检测结果做对比进行误差分析。然后继续碾压,碾压一遍后(第3遍),做干密度试验,用水准仪测量压实高程。 然后继续碾压,碾压一遍后(第4遍),做干密度试验,用水准仪测量压实高程。 做好每次测定原始记录。

3.3.6 试验成果分析

根据碾压后得到的实验数据及时进行整理分析,选择最佳的碾压参数。

3.4 建基面平整压实

第1层土方填筑前,对基面进行清表、整平,并经联合验收合格后方可进行土料摊铺。

3.5 土料铺筑

(1) 严格按照碾压试验确定的碾压参数进行填筑,每层土料铺填宽度超出设计边线1m。

(2)填筑土料中不允许夹带杂草、树木、各类垃圾等有害物质,不得使用不合格土料

(3)作业面分层统一铺土、统一碾压,并配备平土机具参与整平作业,严禁出现界沟;土料的铺料与压实工序连续进行,以防止土料被晒干;对表面已风干的土层,做洒水湿润处理。

3.6 压实

压实前,使用平地机对填筑面进行统一平整,平整完成后使用GPS对碾压边界进行定位,在电脑端输入碾压试验确定的碾压参数。启动振动碾,进行碾压作业。

4 操作注意事项

①进行路径规划,以提高碾压路径的精度;②对碾压行程和有效碾压面积进行监管,不断提高施工效率;③进行碾压试验选择合适的施工参数,通过适宜的参数设定和智能化监控,避免常规施工中漏碾、过碾、超速、遍数不够的现象,确保一次碾压合格率;④通过实现远程的过程监控,有针对性的对存在缺陷的部位加强检测,确保施工质量。

5 结语

本项目通过使用无人驾驶振动碾土方筑堤技术,解决了夜间施工效率慢的问题,大大提高了堤身填筑的工作强度,填筑质量完全满足设计要求。无人振动碾系统稳定,工作强度大,保证了施工强度和施工质量,且经济实用,技术和经济效益比较明显,系统性能优越,有广阔的应用前景。