荣辉选煤厂稳定瘦精煤质量的试验研究

白少龙,延海龙,王亚男,杨光远,赵 杰,周 彪

(1.中煤科工集团 唐山研究院有限公司;2.唐山国选精煤有限责任公司,河北 唐山 063012)

武乡荣辉选煤厂位于长治市武乡县洪水镇。2018年改造后,生产能力达到1.20 Mt/a,选煤工艺为无压三产品重介质旋流器+浮选,主要生产主焦煤和瘦煤,精煤产品主要供应长治地区的焦化厂。由于下游焦化厂要求瘦煤黏结指数在40以上,而本厂瘦煤存在氧化严重,黏结指数下降的情况,因此有必要对瘦煤配煤和瘦煤黏结指数下降规律进行研究。生产过程中,原煤配比、精煤全硫、黏结把控是选煤生产的关键。只有掌控好这几个关键点,才能保证出厂精煤指标满足焦化厂的指标要求,保证供需双方利益不受损失。

1 精煤全硫波动问题及解决方案

1.1 精煤全硫波动问题原因分析

实际生产过程中,煤炭全硫的测定会有波动和误差,不仅是原煤本身全硫存在波动,还与配煤方案、化验操作有关。荣辉选煤厂的一个焦化厂,客户全硫考核基准是1.50%,每超0.01%则扣款10 元/t,超过0.05%则会拒收,如果已卸车不能退货的则会按照15 元/t进行单车扣款。因此掌握与摸清这几项关键点对于出厂精煤指标把控是极其重要的。

1.2 监测原煤各密度级全硫,调整优化配煤方案

分析各原煤煤样,发现原煤中小于1.4 g/cm3密度级的全硫波动不大,基本能在0.2%以内。但是部分原煤如福达瘦煤、马堡瘦煤、新升焦煤等原煤中1.4~1.8 g/cm3密度级的全硫比小于1.4 g/cm3密度级的全硫要高出0.5~1.3个百分点不等,且各密度级全硫波动范围在0.2%~0.5%,波动较大。

主选原煤全硫波动范围大,使得配煤难度加大,因此能否做好基础化验指标统计工作,关系整个生产系统的根本。通过建立不同煤种以及不同批次原煤入厂的化验统计表格,对各密度级煤样指标进行监测,便于对配煤方案进行调整优化。入厂部分原煤浮沉及化验指标统计见表1。

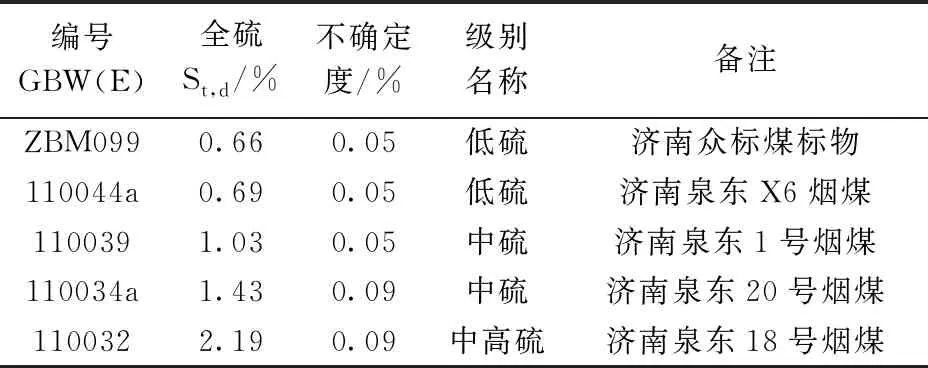

1.3 煤标物分级对等,减小误差

我国无烟煤和烟煤按照干燥基全硫St,d分级,共分为5个等级,分别为特低硫煤 (小于 0.50%)、低硫煤(0.50%~0.90%)、中硫煤(0.91%~1.50%)、中高硫煤(1.51%~3.00%)、高硫煤(大于3.00%)。

在实际生产中,煤标物应与所测煤样全硫分级对等,才能减小测量误差。如果所测煤样全硫与煤标物相差0.5个百分点以上,则会出现所测数值与实际数值存在较大偏差的情况。如分别使用全硫0.66、1.43煤标物对定硫仪标定,测量实际全硫在1.30%~1.50%左右的煤样,得出所测煤样全硫相差0.07%~0.1%。出现这种情况的主要原因是与定硫仪设备设置的斜率a、截距b值有关。以三德库伦定硫仪为例,假设y=aix+bi,不同全硫含量的煤标物对应自己的a、b值。全硫含量差距越大,a、b值变化越大。此外还需用全硫相近的煤标物进行互标,对系数进行进一步的修正。

济南众标和泉东标准物质研究所提供的煤标物全硫从0.28%~4.03%,共计26种,选煤厂可以根据本厂生产全硫情况进行选取。荣辉选煤厂选取的煤标物见表2。

表2 国家级煤标准物质标准值及不确定度

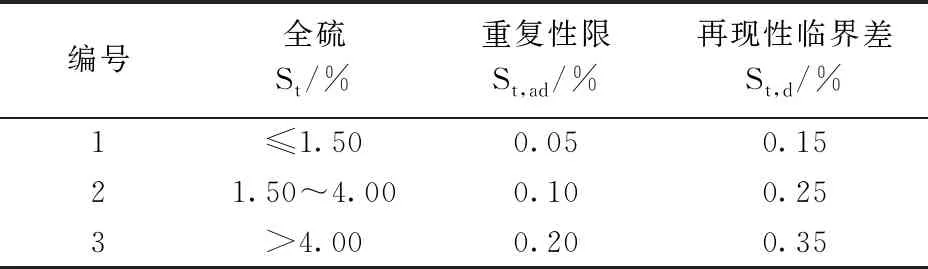

1.4 精煤产品混合均匀

(1)全硫指标至少比客户要求指标低0.05~0.15个百分点。随着定硫仪设备的不断改进,测量精密度有所提高,虽然差值可能较GB/T 214—2007《煤中全硫的测定方法》中规定的小,但仍存在误差。从生产实际中总结,出厂全硫指标应在合同要求的数值上至少降低0.05~0.15个百分点,根据焦化厂反馈值再做调整。库伦滴定法测定煤中全硫精密度见表3。

表3 库伦滴定法测定煤中全硫精密度

(2)部分地区如长治市武乡县内原煤破碎严重,煤泥含量很大,导致相应的浮选精煤量较多,能占精煤总量的15%~30%。重介和浮选精煤产品全硫存在0.2个百分点左右的差值。需要将两种精煤充分混合均匀,避免采样不均匀导致指标反馈出现问题。当然,也有些煤种的浮选精煤和重介精煤的全硫差距不大,甚至偏小,需要根据具体煤种判断。

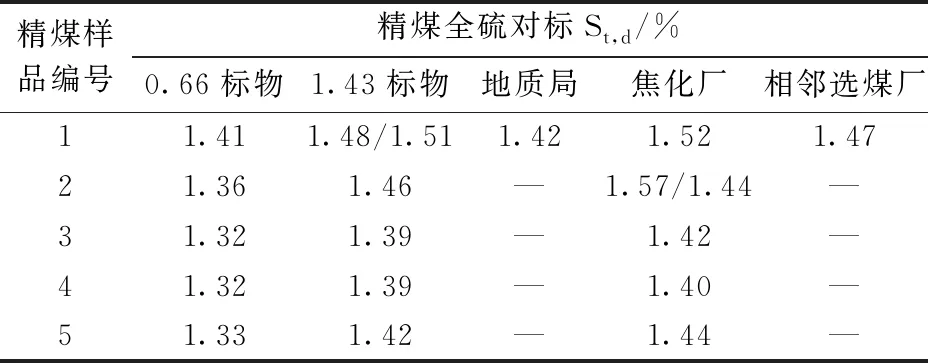

1.5 对标第三方,以客户反馈为准

生产过程中,会出现化验室指标与客户反馈指标不一致的问题,这不仅仅是因为煤标物不同,还与全硫测量过程中的不确定度、再现性临界差以及化验室采制样有关。因此应及时从客户获取化验指标,便于及时调整生产。若差值较大,应与有资质的第三方检测单位进行对标。但是整体上要以客户反馈指标为准进行相应调整。精煤产品全硫对标结果见表4。

表4 选煤厂瘦精煤产品全硫对标统计

2 工艺性能黏结问题及解决

2.1 黏结指数下降原因分析

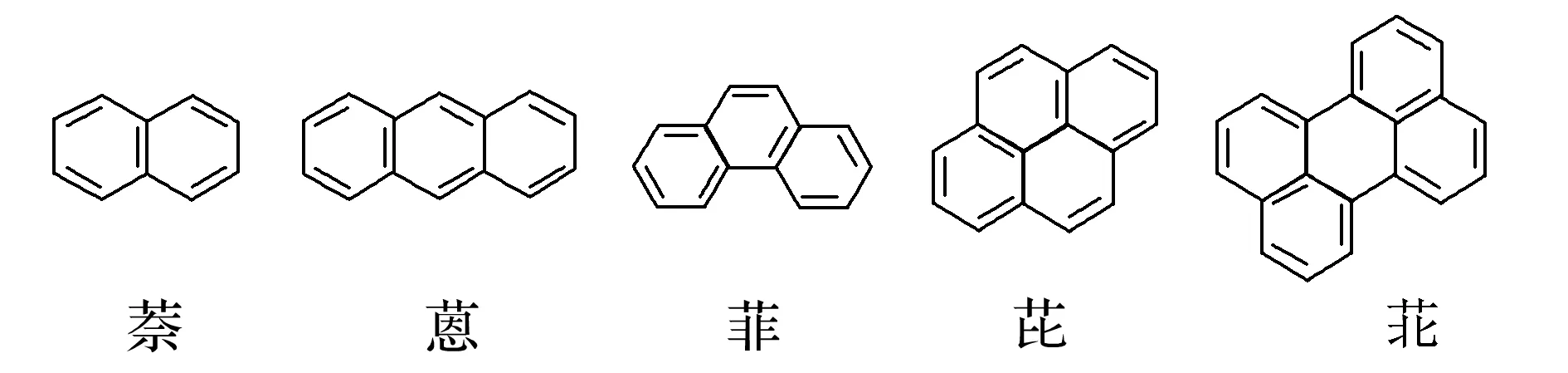

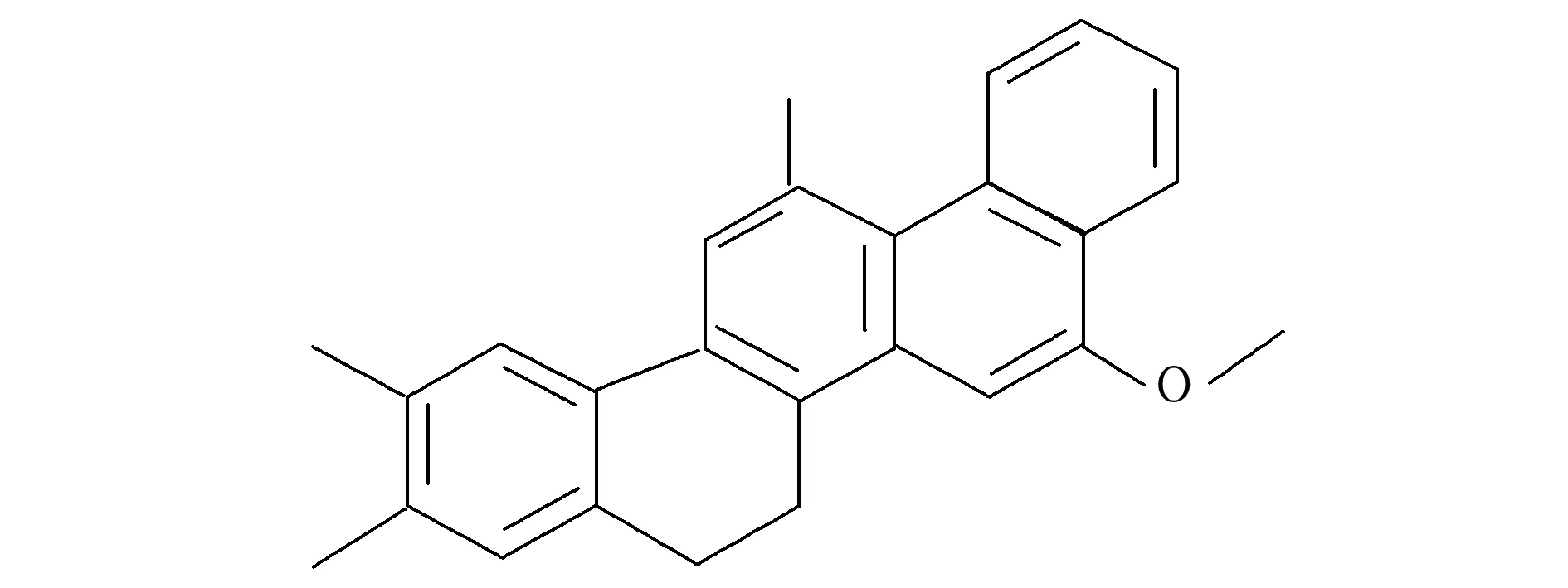

瘦煤属于烟煤中变质程度较高的一种,煤化程度的提高,赋予了瘦煤特有的结构。瘦煤分子的基本结构单元上的缩合芳香核(菲环、蒽环、苾环为主)逐渐增多,芳香核周围连接的烷基侧链变少变短,含氧官能团逐渐消失变少。其结构单元核环图及低挥发分烟煤结构单元模型如图1、图2所示。瘦煤抗碎强度较好,但是耐磨性能较差,胶质层厚度Y值一般在6~10 mm左右。

煤的表面氧化主要与空气、水、阳光有关,一般在煤的内外表面形成表面碳氧络合物,该种络合物很不稳定容易分解。虽然该种表面氧化比使用氧化剂(如:高锰酸钾、双氧水、重铬酸钠等)氧化程度低,但这种表面氧化却使得瘦煤的黏结性能发生了较大变化,会出现黏结指数明显下降甚至黏结性能消失的情况。

图1 煤结构单元核环

图2 低挥发分烟煤结构单元模型

2.2 掌握黏结性变化规律

周群等研究发现,瘦煤黏结性随着储存时间的延长逐渐降低。1 d平均降低值在0.32~1.18不等,而且初始黏结性越高,平均黏结性下降值越大。郑海兰等研究发现,弱黏结煤随着储存时间的延长,黏结性逐渐降低,同种煤下降先快后慢。且粒度越小降低速率越快,1 d平均降低值在0.37~2.14不等,研究粒度主要是小于0.2 mm和小于3 mm的自然露天瘦精煤。

经研究发现,武乡地区瘦煤黏结指数1 d平均降低值在0.47~1.65 不等,下降趋势整体表现为先快后慢。在30 d左右黏结指数基本趋于稳定数值。武乡地区瘦煤黏结性下降比较明显,除与瘦煤本身受氧化影响有关外,还与本地区粉末煤占比较大因素有关。需要特别指出的是,以上黏结性下降平均数值统计周期为30 d内。30 d后黏结指数趋于某值,黏结性变化特别小,根据实际生产使用情况,无需再做研究。

生产过程中对不同瘦精煤进行自然表面氧化,并进行黏结指数追踪。表4中1号精煤是按照福达瘦煤∶马堡瘦煤∶新升=4∶2∶1的比例进行配选;2号精煤是按照福达瘦煤∶新升=5∶1的比例进行配选;3号、4号精煤是不同批次的东庄瘦煤进行单独分选。

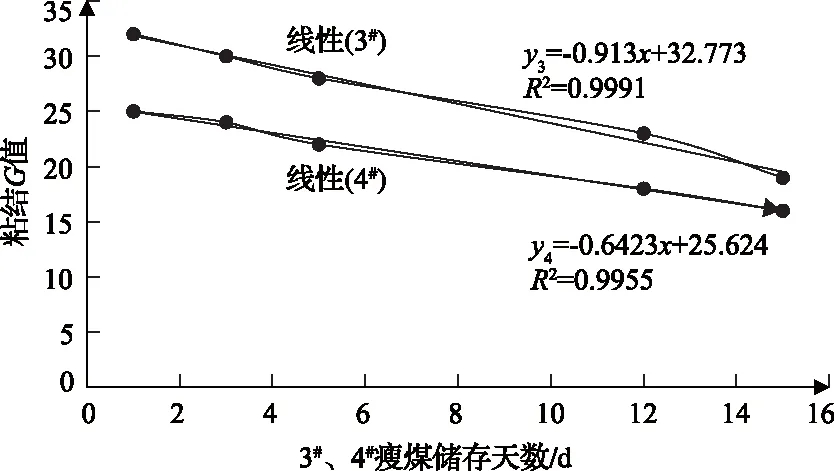

研究先检测氧化天数x不大于15 d的黏结指数y变化情况,其变化如图3、图4所示。对数据进行线性函数拟合。从图形走势及线性函数拟合结果可以看出,随着氧化天数的增加,黏结指数不断下降,但是不同种瘦煤或者同种不同批次瘦煤的黏结指数的降低量不尽相同,最低为0.64/d,最高可达到1.65/d。表征拟合效果的R2值在0.955~0.999范围内,拟合效果较好。

图3 1号、2号瘦精煤黏结指数随存储时间的变化趋势

图4 3号、4号瘦精煤黏结指数随存储时间的变化趋势

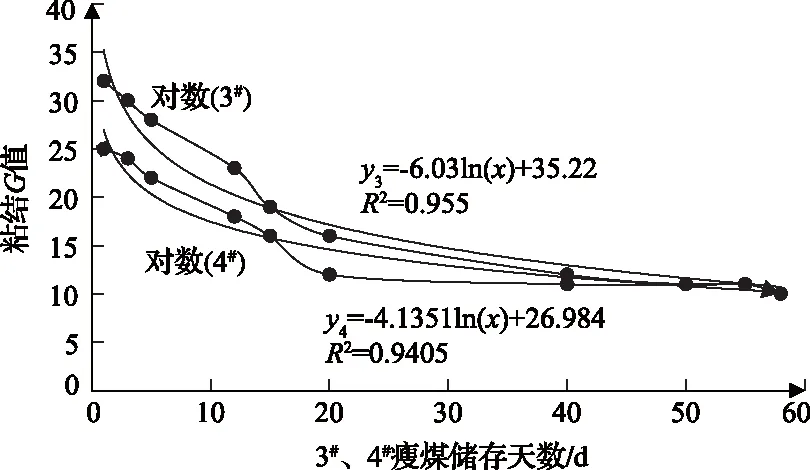

对瘦精煤黏结指标进行继续跟踪监测,受表面氧化天数x不大于30 d(或者60 d),黏结指数y变化如图5、图6所示。并对数据进行对数函数拟合。从图形走势及对数函数拟合结果可以看出,随着氧化天数的增加,黏结指数下降速率先快后缓。R2值在0.95左右,拟合效果较好。

图5 1#、2#瘦精煤黏结指数下降对数函数拟合

图6 3#、4#瘦精煤黏结指数下降对数函数拟合

2.3 稳定原煤采购,检测入选原煤GR.I值

尽量采购煤矿新产出的原煤,避免进厂原煤长时间堆放,以防止入选原煤黏结指数下降太多。对于不同批次原煤要分堆堆放,及时化验检测,把握“原煤快进,及时入选”的原则。

2.4 调整配比,原煤配煤要混合均匀

对于黏结指数已经下降的原煤,要及时调整配煤比例,不能将入厂时的黏结指标作为配煤依据。对配洗2种以上的原煤,要通过给煤机等方式将原煤配好后再分选,以保障产品质量稳定,使得化验指标受采样影响降到最低。

2.5 精煤产品混合均匀,把握“指标预留,产品快出”原则

(1)精煤产品混合均匀。最终精煤一般包括重介精煤、粗精煤泥、浮选精煤。浮选精煤黏结指数和其它2种精煤存在差距,差值最高可达 20,此时需保证各项精煤混合均匀,避免下游客户因采样不均而出现问题,导致化验指标不合格而发生扣款。

(2)把握“指标预留,精煤快出”原则。实际生产过程中,精煤并不是全部暴露在空气、阳光下。煤堆内部由于受到覆盖保护,黏结指数下降速率比外侧低。因此在实际生产过程中,落地精煤黏结指数需在合同要求的基础上至少增加5~10,同时还得保证3 d内精煤出厂。若无法保证及时出厂,可能需要更高的落地精煤黏结指数,才能保证客户反馈指标合格。

3 结 语

通过原因分析,选煤厂主要从掌握入厂原煤指标波动、优化原煤配煤及精煤混合、完善化验操作、摸清瘦煤受外界环境因素影响黏结指数变化规律、预留指标以及第三方对标六大方面着手,解决了选煤厂生产瘦煤时的技术指标问题。保障了精煤出厂指标及焦化厂入厂指标的“双合格”,避免了因精煤质量指标不达标而带来的经济损失,从而保证了供需双方的经济利益。