基于AMESim举高消防车调平液压系统故障仿真

魏苏杰 王 欣 徐志升 程凯华 李 强

1大连理工大学机械工程学院 大连 116024 2大连船舶重工集团装备制造有限公司 大连 116024

3泰安航天特种车有限公司 泰安 271000

0 前言

百米级举高消防车是一种在市政抢修和消防救援等场合常用的工程机械,为减少火灾保证人民财产安全,其可靠性优劣尤为重要[1-3]。据统计,工程机械故障中有80%是由液压系统故障引起的,实际的液压系统是复杂的非线性系统,故障产生的原因是相互关联的,主要表现为震动、噪声或活塞杆动作缓慢等,仅依靠人为观察诊断故障的位置和原因,周期长且准确性差[4]。因此,提出建立智能液压故障预测系统,但现存在的问题是故障数据不足,通过搭建试验平台来获取精确的数据样本,会消耗大量时间、人力和物力。为此,提出采用实验虚拟化的办法进行故障仿真来获取故障数据。

近年来,很多学者研究液压系统故障仿真,但大多数主要集中在对系统某一种故障的仿真分析。汪宇亮[5]根据液压缸泄漏故障机理研究建立基于AMESim液压缸泄漏故障的模型与仿真;赵鹏等[6]采用AMESim软件构建齿轮泵泄漏故障模型,并将故障仿真数据用于故障预测;谢沅辰等[7]通过对飞机襟翼液压系统作故障分析与仿真,得到不同故障形式下的故障样本数据;王如等[8]进行了AMESim液压支架液压系统泄漏故障仿真研究。本文对举高消防车调平液压系统中几种典型故障进行仿真与分析,并进行了液压系统故障特征、故障样本及故障矩阵的整理,为智能液压故障预测系统的建立提供故障数据。

举高消防车的液压系统主要由支腿液压系统、回转液压系统、臂架起升变幅液压系统和调平液压系统构成。其中作业平台需要载人工作,对调平机构有较高的可靠性要求。因此,主要以调平液压系统为研究对象,分析其工作原理及常见故障,并建立其各种故障下的AMESim仿真模型,实现液压系统故障动态仿真。

1 调平系统工作原理与故障分析

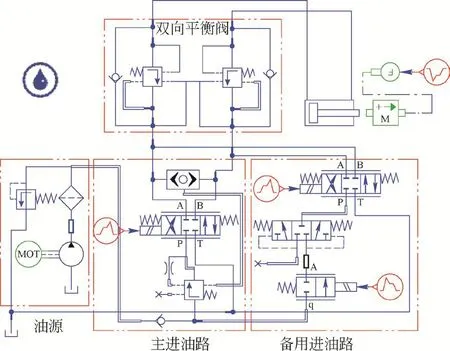

举高消防车调平液压系统由液压泵、蓄能器、平衡阀、液压缸、手动换向阀、差压顺序阀等部件组成,其主要功能是用于保证载人工作平台始终与地面保持水平,调平液压系统原理如图1所示。液压系统从油源液压泵出发到执行元件液压缸有3条液压回路,其一是由液压泵14、差压顺序阀12、电磁换向阀8、梭阀7、平衡阀5和液压缸6组成的液压回路,该液压回路为调节平台角度的主液压回路;其二是由液压泵14、二位二通阀11、二位四通阀10、三位四通电磁阀9、平衡阀5和液压缸6组成的液压回路,该液压回路为常闭状态,是液压备用回路,在主液压回路出现故障时,才开始工作,用于调节平台角度;其三是由蓄能器2、手动液压泵3、手动换向阀4、平衡阀5和液压缸6组成的液压回路,用于紧急制动或补油,即在出现紧急状态或漏油时,启动的液压回路。由此可见,该液压系统为冗余设计,这样充分保证了消防工作人员的安全。

图1 调平液压系统原理图

采用主液压回路和备用液压回路,保障了人身安全,但大大增加了前期投资成本和后期维护费用。对比而言,若采用智能液压故障预测系统,可以通过检测液压系统流量、压力和位移等的变化,判断出故障可能发生位置和时间,便于维修人员提前检查和维修,不仅减少前期投资成本和后期维护费用,而且大大减少安全事故的发生,保证人身安全。

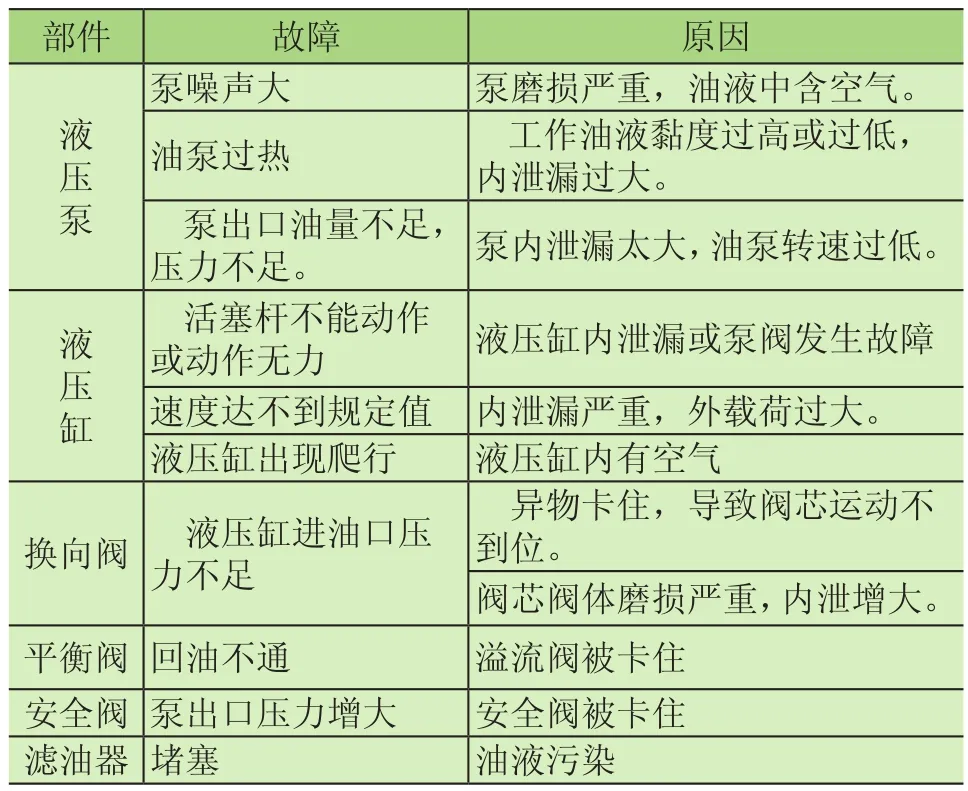

调平液压系统主液压回路中,油液从主液压泵14流出,流经单向阀13、电磁换向阀8和平衡阀5,流入调平液压缸6,带动活塞杆移动。当电磁换向阀8处于左位时,油液进入液压缸无杆腔侧,活塞杆伸出;当电磁换向阀8处于右位时,油液进入液压缸有杆腔侧,活塞杆缩回。液压系统中元件故障统计,如表1所示,液压泵主要故障为内泄漏,表现为油泵过热或泵出口流量不足和压力不足;液压缸的典型故障为液压缸内泄漏,主要表现为活塞杆不能动、动力不足或速度达不到规定值;换向阀的典型故障为阀芯卡滞,表现为液压缸进油口压力不足;平衡阀回油不通,主要是溢流阀卡住造成的;泵出口压力增大,可能是安全阀卡住造成的;还有其他的辅件造成的系统问题。接下来主要对调平液压系统中液压泵内泄漏、液压缸内泄漏、换向阀卡滞、平衡阀卡滞、安全阀卡滞故障进行建模与仿真分析。

表1 主要元件故障统计

2 调平系统故障仿真模型

采用AMESim软件构建的调平液压系统仿真模型,如图2所示,包括油源模块、主进油路模块、备用进油路模块、平衡阀模块和负载模块。由于主液压回路运用频繁易损坏,仅对主液压回路进行故障注入与仿真分析。

图2 调平液压系统仿真模型

液压系统故障主要是由最基本的元件故障直接或间接引起的。因此,首先分析各元件的故障现象,及故障注入模型的搭建,其次将这些故障模型依次加入调平液压系统主液压回路的仿真模型中,最后根据仿真结果,提取每个元件不同损坏程度的故障数据。

2.1 液压泵泄漏故障模型

由表1可知,液压泵油液中混入空气,可通过泵是否有噪声人为判断,在此不再进行考虑。仅考虑液压泵内泄漏故障,主要表现为油泵过热或泵出口流量压力不足。为了模拟液压泵内泄漏故障,将液压泵并联一个节流阀,图3为液压泵故障注入模型。通过改变节流阀孔径大小,来模拟液压泵不同程度泄漏状况,液压泵泄漏故障由小到大分别选取节流阀孔径为0.000 1 mm、0.4 mm、0.45 mm、0.5 mm、0.55 mm。

图3 液压泵故障注入模型

2.2 液压缸内泄漏故障模型

从表1可知,液压缸活塞杆不能动作或动作无力,速度达不到规定要求等常见故障现象,均是由于液压缸内泄漏造成的。为了模拟液压缸内泄漏故障,利用AMESim中的HCD库搭建液压缸内泄漏故障注入模型,如图4所示。通过液阻模拟液压缸内泄,端口1、2进行液压油的流量交换,端口3、4的速度决定运动方向。液压缸发生内泄漏时,一部分液压油会流经液阻直接进入另一腔室,活塞杆动作无力,为模拟不同程度内泄漏,液阻间隙依次设置为0、0.01 mm、0.03 mm、0.05 mm、0.07 mm。

图4 液压缸故障注入模型

2.3 换向阀卡滞故障模型

换向阀卡滞,导致阀芯运动不到位,开口变小。对于仿真中的换向阀模型,设饱和电流的值为A,换向阀的开口X,输入信号为I,则换向阀的开口大小D为

通过改变输入电流信号的大小,可对相应换向阀阀芯卡滞导致开口不足的故障形式,将信号设置为40、36、32、28、24模拟仿真开口度为100%、90%、80%、70%、60%的情况。

2.4 平衡阀和安全阀卡滞故障模型

平衡阀中溢流阀卡滞导致液压缸无法回油,液压系统压力增大,长时间造成液压缸及系统其他元件损坏,引发安全事故。同理,如果安全阀卡滞故障,造成液压泵出口压力增加,长时间液压泵损坏。如图5所示,通过在溢流阀出口增设节流阀来模拟,阀卡滞故障,利用调节节流阀开口大小来模拟不同溢流阀卡滞故障情况。平衡阀故障中节流口开口由大到小依次为5 mm、1 mm、0.85 mm、0.5 mm和0.35 mm,安全阀故障中节流口开口由小到大依次为5 mm、1 mm、0.5 mm、0.3 mm和0.1mm,模拟阀芯卡滞程度,设定5 mm为节流口开口最大位置。

图5 溢流阀卡滞故障注入模型

3 仿真结果分析

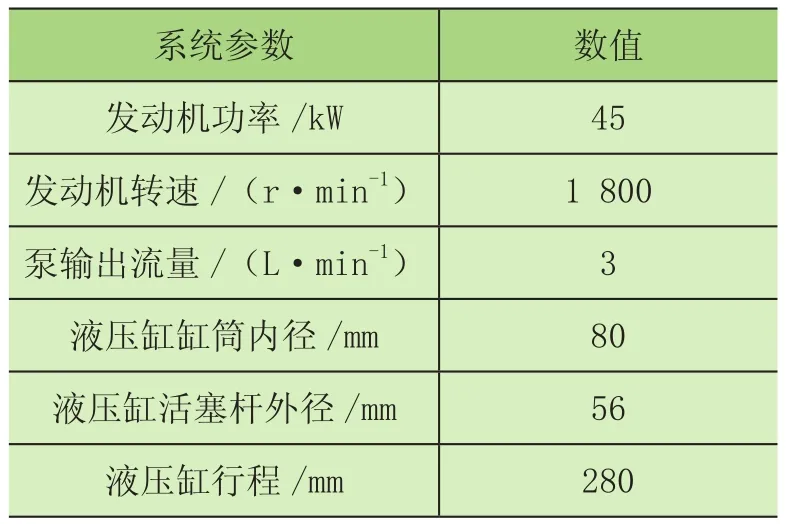

将液压缸泄漏、液压泵泄漏、换向阀卡滞、平衡阀、安全阀卡滞故障,依次注入调平系统主液压回路中,利用AMESim软件进行仿真分析。调平液压系统仿真参数设置如表2所示,假设液压系统油液不被污染,液压系统不出现堵塞故障,液压系统油温保持在一定范围内。模拟液压缸、液压泵、平衡阀、安全阀故障仿真时,保证换向阀右位完全打开;模拟换向阀卡滞情况时,其他部件均为正常。

表2 调平液压系统仿真参数

3.1 液压泵泄漏故障

液压泵泄漏故障注入调平主液压回路中,曲线如图6所示。从仿真曲线可知,随着泄漏直径增加,泵泄漏量增大,泵出口压力、流量及活塞杆伸出速度逐渐减小。在泄漏直径大于0.4 mm之后,泵出口压力、流量及活塞杆伸出速度下降速度突然增加,根据曲线斜率不难看出变量对泄漏量敏感度递增排序为压力、速度、流量。3个变量可作为检测泵泄漏的故障特征,故在泵出口位置增设流量、压力传感器,在活塞杆上增设速度传感器,通过数据变化,来检测是否发生泵泄漏故障。

图6 泵泄漏故障仿真曲线

3.2 液压缸泄漏故障

液压缸长时间使用活塞磨损,形成环形缝隙造成内泄漏,由于内泄漏隐蔽性较强,很难肉眼发现。仿真设置液阻间隙为0、0.01 mm、0.03 mm、0.05 mm、0.07 mm,液压缸内泄漏故障仿真如图7所示。仿真结果看出,随着活塞磨损增大,泄漏量增加,液压缸进口压力、流量减小,活塞杆速度减小,平台调平时间增长。在磨损直径增加到0.03 mm后,液压缸进口压力、流量,活塞杆速度变化增大,根据曲线斜率不难看出变量对泄漏量敏感度递增排序为速度、压力、流量。液压缸出口压力、流量及活塞杆速度可作为故障特征,在相应位置增设传感器,来监测液压缸的健康状态。

图7 液压缸内泄漏故障仿真曲线

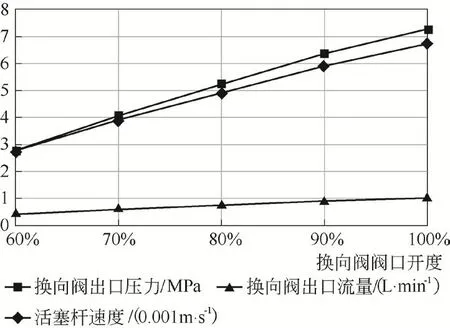

3.3 换向阀故障

换向阀卡滞故障,将开口度由大到小依次设置为100%、90%、80%、70%、60%,故障仿真曲线如图8所示。随着换向阀开口逐渐变小,换向阀出口压力和活塞杆速度降低明显,可作为故障特征,压力信号最为敏感。在换向阀出口位置增设压力传感器,通过压力传感和速度传感器信号,检测换向阀是否出现故障。

图8 换向阀卡滞故障仿真曲线

3.4 平衡阀和安全阀故障

平衡阀与安全阀故障是溢流阀卡滞或堵塞造成流量减小。平衡阀故障中节流阀开口由大变小,仿真曲线如图9所示,在开口为20%~100%之间时,有杆腔压力、流量和活塞杆速度变化不明显,当开口度小于20%时,有杆腔压力突增,有杆腔流量和活塞杆速度突降,故此时平衡阀开始逐渐失效。在有杆腔处设置流量压力传感器。

图9 平衡阀卡滞故障仿真曲线

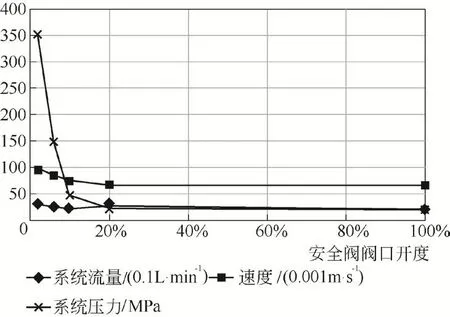

安全阀故障中节流口由大到小,仿真曲线如图10所示,随着开口变小输入流量增加,在开口小于10%时,活塞杆出现失速现象,系统压力异常增高,造成整个液压系统损坏,引发安全事故。系统压力可以作为安全阀故障特征。表3为安全阀故障数据。

表3 安全阀故障数据

图10 安全阀卡滞故障仿真曲线

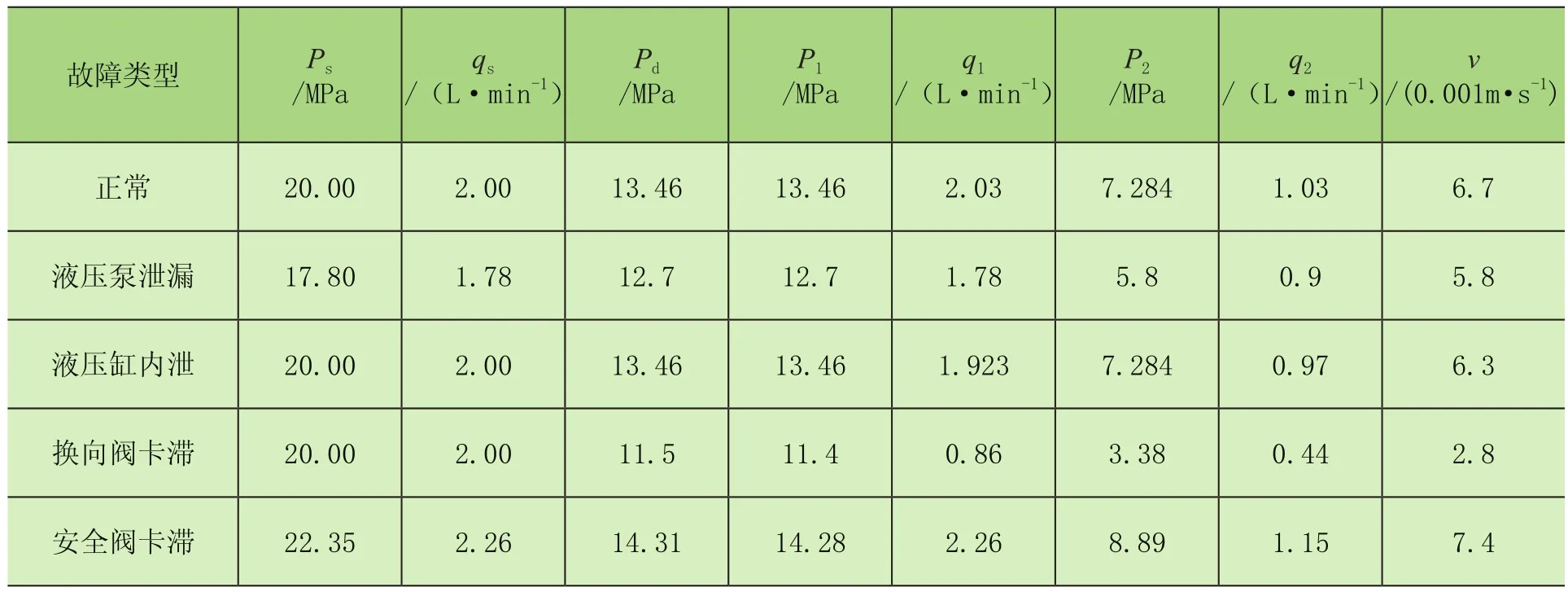

3.5 故障特征和故障样本

故障特征矩阵如表4所示,表中流量、压力和速度均由设置的传感器测得。Ps为系统压力;qs为系统流量;Pd为换向阀出口压力;P1为液压缸无杆腔压力;q1为液压缸无杆腔流量;P2为液压缸有杆腔压力;q2为液压缸有杆腔流量;v为活塞杆速度。

表4 调平主液压回路故障特征矩阵

故障仿真的数据以表5的形式进行统计,作为监督学习故障样本,为智能故障预测系统的搭建提供样本数据。

表5 部分故障样本

4 结论

总结了液压系统中常见的故障,包括液压泵、液压缸、换向阀、溢流阀故障,并根据元件故障原理在AMESim中建立各个故障模型,并注入调平主液压回路进行故障仿真分析。利用AMESim软件建立调平液压系统的故障模型能够较好地模拟液压系统的实际故障状态,不需要耗费人力、物力搭建试验平台,就可以获取液压系统几种典型故障模式的故障特征和故障数据。

以举高消防车调平液压系统故障仿真为例,为复杂液压系统故障研究数据的获取提供了新思路。后续将通过试验来验证仿真结果的合理性。