竖井支洞提升大断面隧洞快速施工技术应用

任亚东

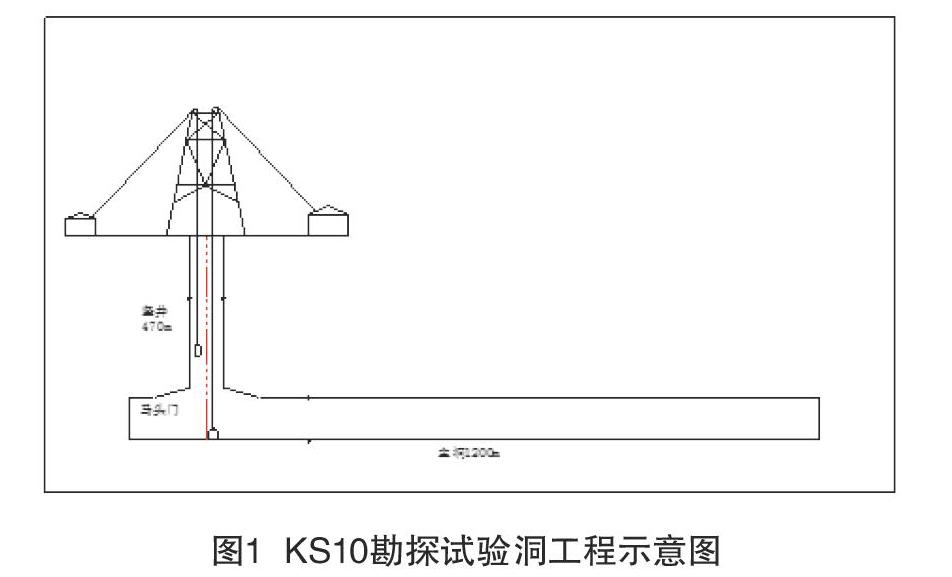

摘 要:KS10勘探试验洞包括一条深470 m竖井和一条长1 200 m主隧洞,主隧洞的功能是为了处理不良地质段,为下游侧TBM掘进机提供滑行通道。主隧洞断面面积近70 m2,采用钻爆法施工。竖井为主隧洞施工期间的通风、供电、供排水、石渣提升、物料运输、人员上下的唯一通道,受竖井支洞空间限制,大型机械设备无法从主隧洞直通地面。通过对竖井的提升系统进行改绞和主隧洞钻爆法快速掘进工艺进行优化,实现了大断面隧洞快速掘进与竖井提升运输耦合,提高了掘进、排矸速度,实现了快速施工,达到了预期的效果。

关键词:竖井支洞 大断面 快速掘进 钻爆法

中图分类号:TV55 文献标识码:A文章编号:1672-3791(2021)02(b)-0094-03

Application of Rapid Construction Technology of Cross Section Tunnel Hoisted by Branch Tunnel of Shaft

REN Yadong

(Henan Jinyuan Construction Co., Ltd., Zhengzhou, Henan Province, 450000 China)

Abstract: The KS10 exploration and test tunnel consists of a 470 m deep shaft and a 1 200 m long main tunnel. The main tunnel is designed to treat the poor geological section and provide sliding passage for downstream TBM road header.The main tunnel has a cross-section area of nearly 70 m2 and is constructed by drilling and blasting method.During the construction of the main tunnel, the shaft is the only channel for ventilation, power supply, water supply and drainage, stone and slag lifting, material transportation, and personnel up and down. Due to the space limitation of the branch tunnel of the shaft, large mechanical equipment cannot be directly connected to the ground from the main tunnel.By changing the hoisting system of the shaft and optimizing the fast tunneling technology of the main tunnel by drilling and blasting, the coupling between the fast tunneling of the large section tunnel and the hoisting and transportation of the shaft is realized, the speed of excavation and waste disposal is improved, the fast construction is realized and the expected effect is achieved.

Key Words: Shaft support hole; Large section; Rapid excavation; Drilling and blasting

1 工程概況

KS10勘探试验洞主隧洞长度为1 200 m,主要作用为处理引水主洞段大断裂周围的破碎围岩段,为方便后续TBM顺利通过创造条件。该勘探试验洞包括竖井和主洞:竖井井深470 m,净直径6.8 m,采用混凝土衬砌支护;主洞段全长1 200 m,岩体稳定条件差,为V类围岩,隧洞单向开挖掘进,设计断面为平底马蹄形,高9.1 m,断面面积为69.8m2,坡比为1/2583。初期支护为锚网喷支护,永久支护为混凝土衬砌。该工程总体施工方案为以竖井为施工通道,主洞采用钻爆法开挖,机械配套设施出渣,永久混凝土支护。

2 施工方案设计

2.1 机械选型布置

(1)根据竖井转主洞的施工特点,要充分考虑到主洞段和竖井内的施工运输条件及能力,设备的选型、布置和数量要满足主洞快速机械化施工的要求。

(2)机械化设备要同时满足全断面和台阶开挖施工工法的要求,当地质条件特别破碎时,可由全断面开挖变为台阶法开挖。

(3)各施工设备之间的能力与性能应相互匹配[1],机械化水平相协调、施工设备与设施、主要工序与辅助工序机具配置成套,以发挥设备的综合能力。

2.2 竖井提升系统改绞

施工现场已安装竖井施工期间的JKZ-3 2.5/15.5型提升机配套4 m3吊桶单钩提升设备,吊桶采用规格由4 m3改为5 m3。考虑到主洞施工期间的物料运输、人员上下情况,单单依靠凿井期间的吊桶作为提升设备[2],不安全且不方便,有效提升能力低。

基于以上因素,借鉴煤矿二期井巷施工改绞经验,对竖井提升系统进行改绞,具体如下。

增加一套罐笼提升系统,安装一台JK-2.0*1.5绞车配备GLS1/6/1/1型立井单绳罐笼和Φ2 m天轮,同时对封口盘、天轮平台进行改造,安装井底水窝封口盘和罐笼稳绳2条,以满足主洞施工期间的人员、物料上下。

2.3 开挖方式选择

该工程地质围岩处于Ⅲ类B、Ⅳ类和Ⅴ类之间,其中Ⅲ类B和Ⅴ类为主要类别,依据现场实际揭露围岩勘查及安全监测数据结果分析,该区域内的Ⅲ类、Ⅳ类和Ⅴ类在开挖后初期支护前能够保持自身稳定。考虑到快速施工的理念和鉴于各种施工方法的优缺点,项目部决定围岩情况良好的状态下选择全断面开挖的施工法[2],如果围岩发生破碎变化时,及时变更台阶法开挖。

2.4 爆破设计优化

提高钻爆质量同样也是实现快速隧洞施工的关键[3]。为有效地避免超挖或者控制对断面周边围岩的严重扰动,综合研究围岩地质层结构情况,该工程爆破参数要求。

(1)光面爆破。根据揭露的围岩特点合理布置周边眼的间距和极限抵抗线;严格控制周边眼钻孔的装药量,使得装药量沿着钻眼全长均匀布置;采用毫秒级微差的顺序操作起爆程序,保证周边爆破时具有最好的临空爆破面;借助于导爆索实现间隔装药程序。

(2)采用楔形掏槽,从断面中部左、右两个方向掏槽。中心掏槽眼的布置尤为重要,是爆破临空面的决定因素,严重影响着循环开挖进度。

3 现场施工

3.1 主隧洞设备选型

设备选型的限制因素主洞段运输设备的选型要基于全断面开挖满足断面尺寸、安全排险、出渣运输量的同时还要考虑混凝土衬砌工序的平行作业,此外,主洞施工设备的入井需要通过主提升机悬吊入井,设备的选型还要满足主体拆解后的大小尺寸能够顺利通过主提升的井盖门、重量要满足主提升机运行的安全系数[4]。

(1)拆解后的主体在安全悬吊的前提下,能够穿过2.9×2.3 m的矩形井盖门。

(2)拆解后的主体单件重量不得大于12 500 kg(参照主提升机安全提升验算的钢丝绳终端载荷)。

(3)如果主洞开挖和混凝土衬砌平行作业时,运输设备能够顺利、安全地通过钢模台车门架。

(4)主洞开挖期间,运输车辆可在主洞内实现安全错车,2.5 m深的车辆调头硐室可一次实现车辆调向。

3.2 施工工艺流程

Ⅲ类围岩段可采用实行“两掘一喷”[5],掌子面初喷先行、锚网与出渣平行作业的施工方式。锚网支护距离工作面20~25 m,工作面进行出渣清底时,支护人员在后方进行锚网作业。工艺流程:测量放线→钻孔爆破→通风→安全排险→初喷→出渣清底→测量放线→钻孔爆破→安全排险→出渣清底→初喷支护→锚网支护→喷浆支护。

Ⅳ、Ⅴ类围岩段实行“一掘一喷”,永久支护紧跟工作面。工艺流程:测量放线→钻孔爆破→通风→安全排险→出渣清底→立拱架→锚网支护→喷浆支护。

3.3 钻孔爆破

3.3.1 施工机具

YT-28气腿式凿岩机,长度5 m、 4.5 m六角中空钻杆,Φ40 mm“一”字型合金钻头。

3.3.2 钻孔布置

借助于凿孔台架[5]的格局分布,工作面实现10台风钻同时施工:1、2、3层均布置2台风钻,4层布置4台风钻,互不影响。

3.3.3 爆破材料

Φ32的岩石乳化炸药、毫秒延期导爆管、瞬时电雷管、导爆索。

3.3.4 装药方式

周边孔采用正向不耦合装药,间隔距离孔内平均分配,且小于30 cm;其他炮孔采用正向耦合装药;此外,周边孔采用导爆索隔孔连线。

3.4 出渣清底

出渣采用1台L936型左向侧翻装载机配合3辆自卸车进行出渣,装载机将渣石装至自卸车后,自卸车将渣石运至马头门处渣场,马头门处渣场同样布置一台L936型左向侧翻装载机,直接向5 m3吊桶内装渣,渣石装满后经主提升机提升至地面渣场。

为方便主洞内车辆掉头,加快出渣速度,距马头门50 m处施工一个错车洞,此后每间隔200 m施工1个错车洞。

工作面清底主要采用挖掘机配合装载机[6],挖掘机使用挖斗将底板轮廓线以上的渣石扒出来成堆,装载机将其装至自卸车内。

4 现场施工效果

在以上施工方案基础上,通过强化辅助系统增加配置和现场管理,最大程度组织平行作业,并取得了良好的效果,平均施工进度113 m/月;最高月进度为150 m/月,连续2个月施工进度超过130 m/月。

5 效果总体评价

该技术根据现场施工环境,合理进行机械化选型配套,加之钻爆工艺设计,在凿岩、装岩、支护、提升运输等各个工序流程进行衔接施工,使得机械设备综合配合能力得到最大限度的发挥,减少了无功时间,实现了快速施工的预期效果。

6 结语

该套施工技术在KS10勘探试验洞主洞施工中,充分考虑主洞施工因素,合理地进行竖井提升系统改造,为主洞安全、快速施工提供必要条件;根据施工条件及其现场因素,合理地选型机械化配备,使整个工程机械化程度得到极大的提高;加之现场制定可靠的施工方案及工艺流程、强化辅助系统和施工现场管理,使得整个生产过程顺畅、流利,且能保持快速的施工进度,为今后类似竖井转主洞大断面钻爆法施工提供了一定的经验,取得了很好的经济效益和社会效益。

参考文献

[1] 翟新献,涂兴子,李如波,等.平煤八矿硐室围岩控制联合支护技术研究[J].煤炭技术,2018,37(5):7-9.

[2] 王磊.深竖井支洞在水工隧洞中的应用[J].甘肃水利水电技术,2017,53(3):62-65.

[3] 刘赶平.大断面隧道光面爆破设计[J].爆破,2019,36(2):65-71,77.

[4] 覃建华.特长隧道快速施工中的机械配套方案与优化[J].西部交通科技,2020(1):114-116.

[5] 牛宾.大断面隧道机械化配套快速施工技术[J].中文科技期刊数据库(全文版)工程技术,2016(1):110-112.

[6] 陳博,段旭东.挖掘装载机回转支承的受力分析及计算探讨[J].工程机械,2020,51(11):43-46.