基于工业机器人的轮毂柔性加工生产线的应用研究

李 野

(沈阳新松机器人自动化股份有限公司, 辽宁 沈阳 110169)

1 引言

随着现代技术的发展, 智能加工领域势必会朝多种类、 小规模、 定制化、 柔性化等方面发展, 另外现代生产线对自动化、 数字化、 集成化、 网络化需求也越来越多。 而在智能加工领域, 数控机床作为加工的核心设备, 在零件的切削加工中必不可少, 工业机器人作为一种主要的自动化设备, 在智能加工系统中起到重要作用,可以代替人完成繁锁、 重复、 劳动强度大的动作, 利用工业机器人取代人工, 可以在恶劣的环境下高效的完成批量生产、 长时间工作并能明显的降低制造成本[1-3]。 将数控机床与工业机器人有机结合, 同时利用联网通讯共同完成零部件的加工制造, 从而形成一套完整的自动化、 集成化的柔性加工系统。

2 系统的组成

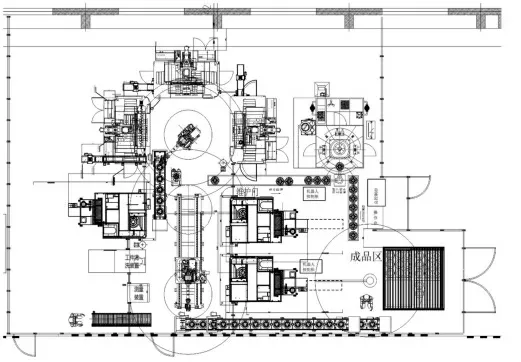

该生产线系统结合自动上料输送单元、 机器人搬运单元、 翻转换面单元、 清洗单元、 在线检测单元、 废料处理单元、 中转缓存单元、 角向定位单元、 数控加工系统及信息管理系统形成一套完整的智能加工单元, 同时借助PLC 系统的配方功能, 实现同类多品种、 多规格的轮毂全自动加工过程。 该系统通过车削加工单元与铣削加工单元相结合, 能够实现轮毂轴承孔、 油封孔、 齿圈安装圆和面、 制动鼓(盘) 安装圆和面、 轮毂螺栓孔、 制动鼓(盘) 连接孔、 接油盘连接孔的加工。 同时, 根据产品特点, 制定合理的加工工艺与加工时序, 最终形成以三台立式车床与三台立式加工中心为制造核心的全自动加工生产线系统, 系统布局图如图1 所示。

通过该系统能够有效的完成轮毂的全自动加工与在线检测, 实现无人化生产。

图1 系统布局图

2.1 数控加工机床

数控加工机床作为机械加工领域的核心设备, 在零部件的切削、 钻、 镗等加工中起到重要的作用, 长时间以来, 数控加工机床作为独立的加工单元投入使用, 通过编程, 实现零部件的自动加工。 而随着信息技术的发展, 数控加工机床已经不再是独立的加工单元, 而是作为智能制造系统中的一个核心环节和节点, 通过与多设备的联网通讯, 实现同类别、 多种类、 定制化、 柔性化的加工制造过程, 并且通过信息系统可以实现数控机床信息的实时采集, 能够实时的对机床运行数据、 刀具信息等进行实时显示, 从而实现系统的数字化监控, 本系统采用立式车床与立式加工中心组成轮毂柔性加工系统, 可完成轮毂轴承孔、 油封孔、 齿圈安装圆和面、 制动鼓 (盘) 安装圆和面、 轮毂螺栓孔、 制动鼓 (盘) 连接孔、接油盘连接孔的全自动加工。

2.2 工业机器人

工业机器人作为现在制造领域重要的组成部分, 其作用已日益凸显, 特别在劳动强度大、 环境危险、 工作繁琐重复等领域。 而工业机器人在众多领域中的辅助作用, 可替代人工, 实现环境恶劣下的批量生产、 长时间作业, 从而显著减低生产成本。 基于机器人的优势, 许多加工制造企业已经实现机器人与数控加工机床的协同作业。而随着信息技术的发展, 实现集成化、 网络化、柔性化的生产模式是未来发展的重要方向。 结合轮毂搬运的要求, 本系统采用六轴的关节型机器人, 形成一套完整的轮毂搬运系统, 其中一台机器人配备有第七轴外部移动滑道, 可以实现工作区域内的任意移动, 加大机器人运行范围, 通过机器人系统可以实现轮毂的自动搬运、 上料、 下料、 转存等一系列动作。

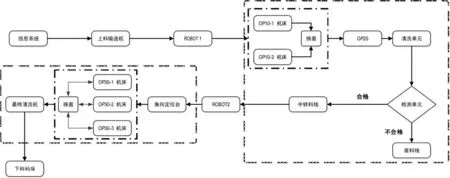

3 系统工作流程

系统的工作流程如图2 所示, 机器人根据PLC 系统下发的指令, 进行上料位置物料的抓取, 根据生产工艺要求进行机床的上料操作,OP1 机床加工完成工序一后, 机器人抓取零件放置OP2 机床加工工序二, 待加工完成后将零件放置到清洗机进行清洗和空气吹扫, 完成零件的清洗和烘干, 机器人将零件放置到检测机进行检测, 检测数据合格后, 机器人抓取零件放置到中转输送机到后续工位, 若检测数据不合格, 机器人抓取零件放置到废料线, 废料线采用一步一停的控制方式, 同时配备有手动和自动的按钮盒,方便工人操作, 废料线放满后具有提示信息, 提示人工即时处理。 同时, 检测系统将检测的数据上传给信息管理系统, 管理系统对检测数据进行统计记录, 同时对于不合格的零件, 进行刀具补偿计算, 并将刀具补偿信息发送给相应的机床,机床根据刀具补偿信息对后续加工的零件进行刀具补偿, 确保加工尺寸符合要求。

通过中转输送机输送到加工中心工位, 加工中心加工的孔位对零件的外形具有角向定位的要求, 机器人抓取中转输送机上的零件, 放置到角向定位台上, 通过角向定位台, 实现工件的唯一角向, 并通过机器人将零件放置到加工机床中进行孔位的加工过程。 加工完成后, 机器人抓取零件放置到下料输送线, 并输送到最终清洗工位,进行零件的最终清洗, 最后由人工进行下料, 码放到指定物料箱中, 完成零件的自动加工过程。

图2 系统流程图

4 系统网络架构

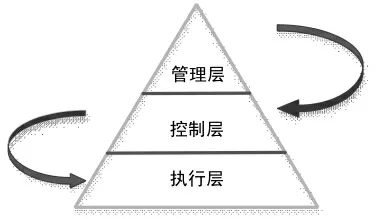

整个轮毂柔性生产线系统中通过管理层、 控制层、 执行层三个层级实现系统的总体控制与运行, 实现各个分系统的信息交互、 控制指令交互、 执行动作交互, 从而实现整条生产线的控制与信息处理, 实现系统有机协调运行。 系统网络架构图如图3 所示。

图3 系统网络架构图

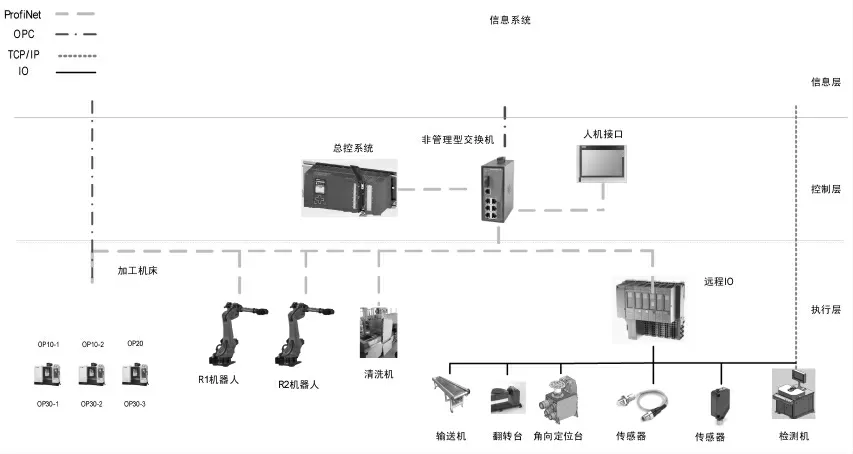

在整个系统中, 通过PLC 系统实现整个生产线的总体控制过程, 通过信息系统实现生产环节的信息处理, 同时信息系统能够实现对机床的程序管理、 刀具寿命管理、 刀具补偿、 显示各机床的运行参数以及设备状态、 机床的运行参数信息报表自动生成并分级自动邮件发送、 生产统计分析、 生产过程监控。 本系统中控制层与执行层间, 根据设备的情况分别采用IO 通讯与Profinet通讯两种方式[4], 管理层与各控制单元采用TCP/IP、 OPC 的网络协议交互[5,6], 实现信息数据的交互, 生产线系统网络结构如图4 所示。

图4 生产线系统网络结构图

5 柔性化控制策略

为了能够满足同类、 同工艺加工产品的需求,在生产中特别添加配置界面, 通过简单的触摸屏设置, 即可完成新产品的配置, 同时进行机器人程序、 机床加工程序的编写, 可以快速的完成零件的换产功能, 本系统中通过西门子PLC 的配方功能, 在设计的触摸屏界面上完成产品名称、 产品型号、 产品类别、 产品工序号、 产品加工工序工时信息设置, 如图5 生产线配置界面所示, 信息录入确定后, 即完成新增产品的配置, 系统再次加工该产品时, 可通过产品信息选择界面进行产品的直接选择, 完成生产线加工产品的程序配置。

图5 生产线配置界面

6 结束语

该套系统在国内某轮毂部件厂应用, 不仅解决了加工中劳动强度大、 重复性高的问题, 同时利用该套系统能够全面的监视生产中各个环节,同时利用柔性的生产功能, 可以完成同类产品的全面加工, 保证生产稳定性的同时, 又提高了生产效率。 该系统的引入为多品种、 小批量的生产带来一种全新的生产应用模式, 而该模式的应用也会为今后制造企业进行柔性化、 智能化、 数字化的生产变革提供一种应用支撑。