4500 t 快锻冲阀程序设计与应用

程海龙

4500 t 快锻油压机是主要通过液压元件控制的油压机, 由于长时间运行及受液压油中杂质的影响, 有时比例伺服阀会发生卡顿事故, 过去只能通过更换比例伺服阀先导来解决问题; 但是仍不能保证压机不压过线而导致锻件报废; 而且更换备件不仅延误生产, 还消耗备件, 增加维修人员工作量。 而通过设计冲洗阀程序, 在不影响原程序正常工作的情况下, 由操作者启动冲洗阀程序解决阀芯堵塞问题, 减少维护时间, 提高设备的开动率, 保障生产顺利进行。

1 冲阀系统的原理

1.1 液压控制系统工作原理

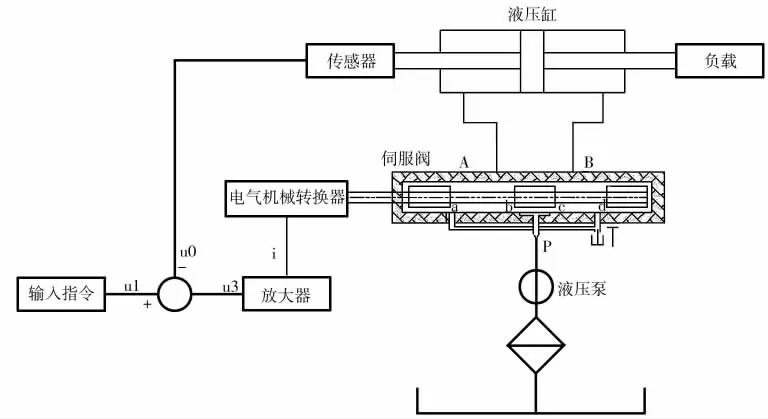

某伺服液压控制系统的能源为恒压液压泵,液压动力装置由伺服阀和液压缸组成。 伺服阀负责将电气-机械转换器给出的机械信号转换成液压信号 (流量、 压力) 放大后输出。 液压缸为执行器, 它的输入是压力油流量, 输出的是拖动负载的运动速度或位移。 与液压缸左端相连的传感器负责检测液压缸的位置以构成反馈控制 (见图1)。

当电气输入指令装置发出一指令信号u1 时,系统将反馈信号u0 与指令信号相比较得出误差信号u3, 经放大器放大后 (通常为电流信号i) 输出给电气-机械转换器, 由电气-机械转换器带动滑阀的阀芯移动。 当阀芯向右移动一个距离时, 节流口b、 d 便有一个相应的开口量, 阀芯的移动距离及节流口的开口量 (通流面积) 与误差信号u3 成比例。 阀芯移动后, 液压泵的压力油由P 口经节流口b 进入液压缸左腔, 右腔油由B 口经节流口d回油, 液压缸活塞杆推动负载右移, 同时反馈传感器动作, 减小误差及节流口开口量, 当反馈信号与指令信号之差u3=0 时, 电气-机械转换器又回到中间位置 (零位), 伺服阀也处于中间位置, 输出流量为零, 液压缸停止运动, 此时负载处于平衡位置, 从而完成液压缸输出位移对指令输入的跟随运动。 如果加入的是反指令信号, 则滑阀反向运动,液压缸也反向跟随运动。

1.2 PLC 编程原理

图1 液压控制原理图

PLC 编程是一种数字运算操作的电子系统, 因应用广、 功能强、 使用方便, 已经成为工业自动化的主要装置之一, 在工业生产的所有领域得到广泛使用。 本文采用梯形图语言 (LAD) 设计编制冲阀程序。 本次编程中涉及算法的开关量仅有0、 1 或者ON、 OFF 两个值; 根据开关量的当前输入组合与历史输入顺序, 由PLC 产生相应的开关量输出,使系统能按一定顺序工作; 除开关量外, 编程中还要用到模拟量, 如电压、 电流、 压力、 速度、 流量等, 使用中需要将模拟量转换成数字量后交予PLC处理。 具体转换时通过传感器把模拟量转换成电量, 遇到不标准电量时, 还要用变送器将非标准电量变成标准电信号, 如4~20 mA、 1~5 V、 0~10 V等等。 最后由模拟量输入单元 (A/D) 将标准电信号变换成数字信号。 而模拟量输出单元 (D/A) 负责把PLC 处理后的数字量再变换成模拟量-标准的电信号。 模拟量的控制包括: 反馈控制、 前馈控制、 比例控制、 模糊控制等。 本文主要用到的有反馈控制和比例控制。

1.3 比例伺服阀控制原理

图2 4500 t 快锻伺服电控部分

4500 t 快锻采用内置放大板的比例伺服阀 (见图2), 其A 脚、 B 脚是比例伺服的24 V 电源, 比例伺服阀接线端子的D 脚和E 脚, 给比例伺服阀0~10 V 的电压值输入信号, 伺服阀通过内置放大板将顶针的全行程位置控制在0~10 V 之间, F 脚是比例伺服阀反馈的实际变化值, 通过0~10 V 反映主阀所处的位置。

2 系统组成

2.1 硬件配置

该冲阀程序的硬件系统以现有SIMATIC S7-400 作为主逻辑控制器, 利用SIMATIC ET200 远程站作为执行端控制站, 界面用SIEMENS WinCC 显示, 控制总线用PROFIBUS 实时通讯。 利用操作台SIMATIC ET200 远程站采集比例伺服阀的输入信号, 输出执行端利用现有SIMATIC ET200 远程站对比例伺服阀进行执行信号的输出(见图3)。

2.2 软件配置

该系统利用原SIEMENS STEP7 进行PLC 硬件配置及编程, 用LAD (梯形图) 控制逻辑编写程序, 人机界面使用SIEMENS WinCC 软件添加标准化界面, 由SIMATIC WinCC 提供与控制器PLC 及上位机等的通讯通道, 用于连接到SIMATIC S7 控制器的通讯, 以及内置所有操作和管理功能。

图3 冲阀程序硬件基础

3 编程设计

3.1 前期准备

在设计冲阀程序前, 为确保设备不会因冲阀程序运行造成设备损坏需要提前确定冲洗比例阀时应开启或关闭的开关阀, 以及需要启动的泵等; 选择合适的外部输入点, 确定需要安装的按钮、 旋钮及线路等。

3.2 设计思路

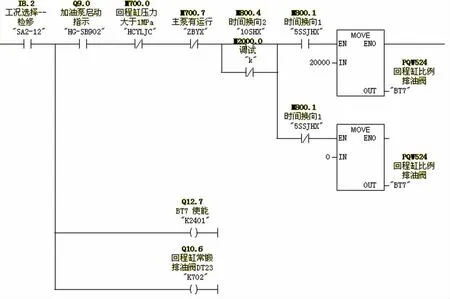

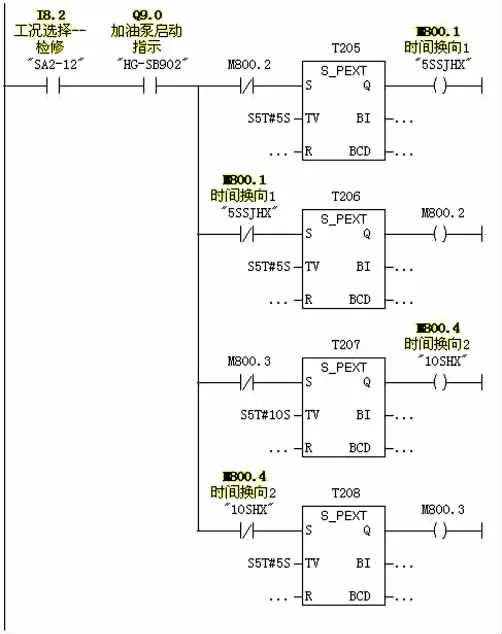

在编写程序时, 需要先设计出树形图 (见图4) 以辅助分析。 当设备停止时, 作为起始状态,工作程序段正常运行, 冲阀程序不运行; 本文的冲阀程序分为四个部分, 第一部分为冲阀选择, 当用旋钮选择检修位时, 工作程序段全部禁用, 冲阀程序段可以运行, 有绿灯显示; 第二部分为冲阀程序启动条件: 提升缸压力小于0.1MPa, 保证油压机活动横梁落实, 防止锤头坠落, 所有主泵处于停止状态, 防止在冲阀程序执行时, 活动横梁发生窜动, 启动控制泵和循环泵, 保证冲阀程序执行时,有足够的动力, 按下冲阀程序启动按钮, 操作面板绿色指示灯亮起, 用SIMATIC WinCC 做成闪烁画面, 提醒操作者正在执行冲阀程序, 在执行冲阀程序前, 需要设定冲洗比例阀的范围量; 第三部分是循环程序, 将需要冲洗的比例伺服阀分成两组, 每组冲洗10 s, 20 s 为一个循环, 开启对应的开关电磁阀, 保证执行冲阀程序, 如此往复; 第四部分停止冲阀程序, 按下冲阀停止按钮, 工作选择旋钮转到工作状态, 冲阀程序停止, 操作面板上冲程序指示灯熄灭, SIMATIC WinCC 画面警示消失, 冲阀程序结束, 设备可以正常使用(见图5~7)。

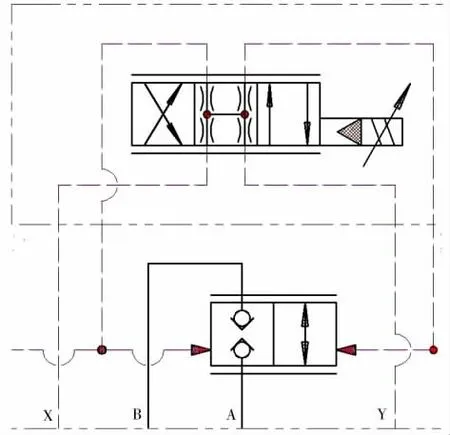

3.3 比例伺服阀动作过程

当比例伺服阀输入端子插口的D 脚、 E 脚无电信号时, 伺服阀内的顶针被弹簧顶到中位, 比例伺服阀的X 口和Y 口的油路接通 (见图8), 比例伺服阀的内部控制油压力平衡, 主阀内部无节流,主阀阀芯在中位不动; 当输入端子的D 脚、 E 脚给定0~10 V 的电压输入信号时, 伺服阀内的顶针被弹簧顶到伺服阀的平行位或交叉位的某一个位置(如交叉位的变化量0~10 V, 当电压给定为5V 时,顶针就被顶到交叉位的中间位置), 比例伺服阀的X 口和Y 口的油路通过平行位或交叉位管路流动,内部控制油的压力形成压差, 实现左侧节流或右侧节流, 主阀移动并将阀芯位置反馈给放大板实现闭环回路调节, 再通过放大板转换成0~10 V 电压信号反馈给PLC。 因此, 只要控制伺服阀的0~10 V输入信号, 就可以调节比例伺服阀开口的大小。

图4 冲阀程序树

图5 基本冲阀程序段

4 实施过程

为了保证设备正常运行, 不占用太多生产时间, 笔者按照以下步骤实施: 利用生产待料的间隙, 修改外部线路, 接入所需旋钮、 按钮和指示灯, 修改SIMATIC WinCC 画面, 将程序导入系统;现场调试确定冲阀最终开口度、 时间和对应的开启顺序, 确保设备正常使用; 为操作者编写冲阀操作规范。

图6 冲阀程序切换段

图7 时间程序段

5 冲阀操作规程

为保证每个操作者都能掌握冲阀操作技术, 笔者制定冲阀操作规程。

(1) 油压机冲阀条件

①、 将油压机锤头落到护套、 工件或下砧位置, 锤头不能悬空、 回程缸压力小于0.5 MPa。

②、 主泵全部处于停止状态。

③、 控制泵压力大于23 MPa。

图8 4500 t 快锻油压机比例伺服阀

(2) 开始冲阀操作(冲阀步骤)

①、 将操作选择旋钮拨到检修位置。

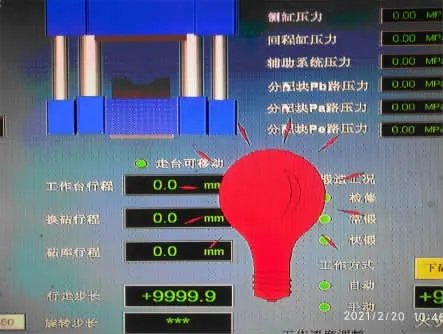

②、 按下“启动冲阀” 按钮, 冲阀按钮灯亮,电脑画面出现“红色灯泡闪烁” (见图9) 冲阀程序执行冲洗。

③、 冲阀程序分两组, BT3 和BT4 一组,BT5、 BT6 和BT7 一组, 每组冲10 s, 以最大流量冲洗5 s、 最小流量冲洗5 s, 然后切换到下一组,每20 秒为一个循环, 每次冲阀最少循环冲洗1 min。 从SIMATIC WinCC 画面查看冲阀动作是否正常(见图10)。

④、 按下冲阀停止按钮, 电脑画面 “红色灯泡闪烁” 消失, “启动冲阀” 按钮灯熄灭, 冲阀程序停止。

⑤、 操作选择旋钮旋转到工作位置, 设备可以正常工作。

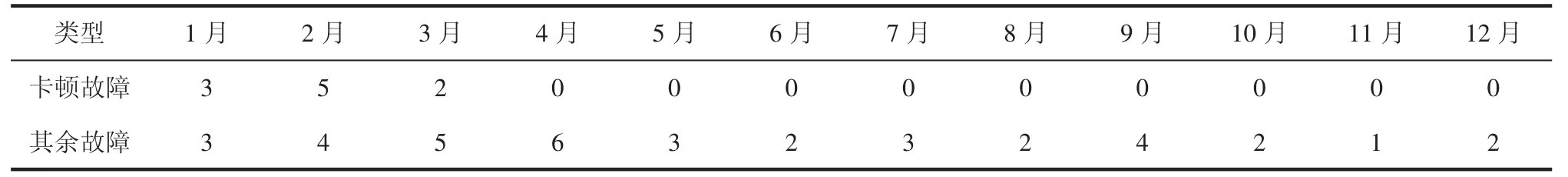

6 取得效果

冲阀程序投入使用后, 大幅降低了由于比例伺服阀卡顿导致的设备故障率, 减少生产时间的延误, 降低备件消耗及维修人员的工作量。 该程序2020 年3 月投入使用至今, 没有再发生因比例伺服阀卡顿引起设备故障(见表1)。

7 结 语

本文在已有程序和SIMATIC WinCC 画面的基础上, 设计编写冲阀程序和标准化界面,在4500 t 快锻油压机发生比例伺服阀卡顿时,由操作者切换到冲阀程序迅速排除故障。

图9 SIMATIC WinCC 灯泡闪烁

图10 SIMATIC WinCC 显示比例伺服阀的动作

表1 4500 t 快锻故障统计表