显微CT检测技术在复杂结构焊缝无损检测中的应用

康 平 高 雅 袁生平 马兆庆

(航天材料及工艺研究所,北京 100076)

文 摘 针对复杂结构焊缝的检测问题,开展了三维显微CT 检测技术研究。分析了复杂结构焊缝的常规射线检测难点,利用三维显微CT 检测技术焦点尺寸小(微米级)、检测分辨率高等优势,对复杂结构电子束对接焊缝、端面焊缝以及钎焊缝进行了检测,得到了良好的检测效果。实验结果表明,通过三维显微CT 检测技术可实现复杂结构焊缝的三维检测,进而实现对微气孔、微裂纹、未焊透等缺陷的识别、定位与测量,为焊缝质量评估提供依据。

0 引言

焊接结构是航天产品的主要结构形式,如火箭、飞船、卫星、航天飞机等,在地面、大气层及空间不同环境中工作,要求高密封性和高可靠性。焊缝易出现气孔、夹杂、未焊透、裂纹等缺陷[1],采用常规的超声、射线照相法检测[2],对于内部结构复杂的焊缝,传统的射线检测方法无法识别,只能依靠工艺和产品在后续的性能测试加以保证,无法进行无损检测。对于采用电子束焊接等工艺的精密工件,其设计要求高、材料特殊、结构复杂,需要从微观角度评判焊缝的焊接质量。三维显微CT 检测系统具有焦点尺寸小(微米级)、检测分辨率高等优点,能够实现焊缝的三维成像,检测出焊缝中的微小气孔和微裂纹,并准确地测定其几何尺寸,给出其在工件中的位置,同时能够准确测量焊缝熔深,实现对复杂结构焊缝的无损检测与评估[3]。

本文基于225 kV 三维显微CT 设备及相应的成像技术对复杂结构焊缝实现了三维重构、缺陷识别、缺陷提取、尺寸测量等分析,解决了以往X 射线无法检测的难题。

国外的三维显微CT 技术发展较早,德国、美国、法国等都有较成熟的基础理论和较先进的设备。常规CT 仅能达到毫米级,不能满足高分辨显微的使用要求。在20世纪80年代初期,美国最早研制出三维显微CT。随着同步辐射源的产生,德国、美国等国家的材料学领域科学家,开始通过高亮度、高强度的X射线源进行CT成像,得到了微米级的分辨率。

1998年,国内学者开始关注显微CT 的研究,陈昌维等很预测了显微CT 的技术及其趋势。2002年,国家及部委有关基金就已资助成像领域的相关研究。国内的微焦点CT 技术在20 多年来获得很大的改进,其主要发展方向可概述为高对比度、超高分辨、快速实时和多模态成像几个方面。近几年国内显微CT技术的快速发展,显微CT技术已广泛应用于医学、药学、工业、农业、材料学等领域。分辨率覆盖了微米到纳米量级,能无损再现各种结构和材料的内部结构,在工业检测和材料性能评价方面都得到了越来越多的应用。

1 三维显微CT成像系统

三维显微CT 根据物体外部获取的某种物理量的测量值,去重建物体内某一特定断面上的某种物理量的无重迭二维图像,采用依次相继获取的一系列断面图去重构物体内部三维结构[2]。三维显微CT检测系统采用X 射线成像原理及数千到上万个面阵探测器进行高分辨率三维成像设备,能无损地获取样品内部三维结构信息,从而显示各部分的三维图像[4-6]。

2 三维显微CT技术在复杂结构焊缝检测中的应用

2.1 检测设备

对复杂结构焊缝分析过程中采用基于225 kV 微焦点X射线机和面阵列探测器的微焦点X射线CT检测系统,可实现X 射线DR 数字化成像、CT 三维锥束成像、三维可视化等功能。其中X 射线束使用微焦点球管,焦点尺寸5 μm,最大电压为225 kV,该系统缺陷及细节特征的检测能力可达到5 μm,并提供各种缺陷的三维分布检测图像。本文通过myVGL2.1软件对焊缝三维显微CT图像进行处理。

2.2 三维显微CT扫描

首先对产品进行DR 扫描,确定焊缝位置,根据焊缝DR 图像确定三维扫描的焊缝的区域,对得到的该焊缝区域的三维数据信息进行重建,可得到任意截面的CT 图像。本文的三次试验扫描参数如下:射线源焦点大小为5 μm,,射线源管电压为225 kV,管电流为3 mA。

3 结果及分析

3.1 钛合金对接焊缝检测

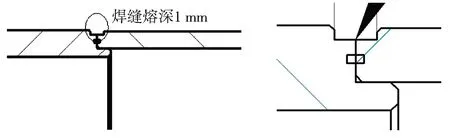

图1为航天用某产品焊缝结构示意图,焊缝结构为带锁底的对接焊缝,焊接方式为电子束焊接环缝,距焊缝表面1 mm 有一处加工凹槽,用以减少应力。该焊缝满足GJB1718A—2005 Ⅰ级焊缝的要求为:不允许存在裂纹、未焊透、未熔合等缺陷,允许存在的气孔最大为0.33 mm,焊缝熔深要求至少为1 mm。由于该产品内部存在多处高密度结构,使得焊缝无法在底片上有效成像,因此,通过常规X 射线无法实现对该焊缝的无损检测。

图2为该焊缝三维显微CT 检测图像,(b)图为焊缝三维重构图,其余三幅为焊缝三个方向层析图像。

图1 电子束焊缝结构示意图Fig.1 Schematic of electron beam weld structure

图2 三维显微CT检测电子束焊缝图像Fig.2 3D micro CT images of electron beam weld

图3 测量焊缝熔深显微CT图像Fig.3 Micro CT image of the weld penetration measurement

图3可以看出,该焊缝根部均达到凹槽位置,测量焊缝熔深值为1.9 mm,焊缝内部不存在未焊透缺陷,焊缝内部存在一处气孔(图4),测量其尺寸为0.30 mm,满足GJB1718A—2005 Ⅰ级焊缝的要求。

结果表明:通过三维显微CT 技术可不受焊缝结构限制,对焊缝内部的未焊透、微气孔等缺陷进行识别与测量,为该批产品焊接质量评判提供有力依据。

图4 气孔缺陷显微CT图像Fig.4 Micro CT image of hole defect

3.2 铝合金端面焊缝检测

图5为航天用某铝合金腔体结构的模拟件,焊接材料2A14,焊接接头结构为2 mm 对接锁底,采用电子束焊接环缝。该焊接材料容易开裂,因此对该端面焊缝的质量评判至关重要,该焊缝内部不允许存在裂纹、未焊透等缺陷,但由于该腔体结构复杂,常规X射线检测方法不适用于该端面焊缝的检测。

图5 铝合金腔体结构模拟件Fig.5 Simulator specimen of aluminum alloy cavity

图6为该端面焊缝的三维显微CT 检测图像,从左图可看出,焊缝内部存在未焊透缺陷,测量该位置焊缝熔深为1.03 mm(右图),不满足焊缝熔深要求(2 mm),未发现气孔、裂纹等缺陷。结果表明:利用三维显微CT 技术,可以不受该焊缝结构限制,对该模拟件的端面焊缝中存在的未焊透缺陷进行识别与测量,本实验为后续该产品的腔体结构的端面焊缝质量评判奠定了基础。

图6 端面焊缝显微CT图像Fig.6 Micro CT images of edge weld

3.3 钛-钛合金钎焊缝检测

航天精密、微型复杂零件多采用钛及钛合金钎焊方法,钎焊缝容易出现钎焊未填满、钎缝成形不良、气孔、夹渣、表面侵蚀等缺陷,钎缝的质量直接影响到产品的质量。钎焊缝结合面属于面积型焊缝,常规射线检测无法实现,采用三维显微CT 进行检测,得到的三维图像(图7)能直观准确地反映缺陷的位置和形状,进而评价钎焊缝的质量。

从图7(a)可发现端面焊缝存在裂纹、孔洞等缺陷,从图7(b)可看到多处明显的气孔和与(a)图相对应的贯穿性裂纹,测量裂纹长度为3.56 mm,裂纹开口宽度为0.13 mm,气孔最小约为0.09 mm,黑度最大的孔洞宽度为0.31 mm。实验结果表明:通过三维显微CT 检测技术,可以实现对钎缝内部微裂纹、微气孔的识别、定位与测量。

4 结论

三维显微CT 检测技术可不受焊缝形状结构限制实现焊缝的三维成像,进而对焊缝内部的缺陷进行识别、定位与测量,进一步对焊缝质量进行评估;且焦点尺寸小,分辨率高,能够实现微气孔、微裂纹以及未焊透等缺陷的检测,并对其尺寸进行测量,测量精度可达到亚微米级。

三维显微CT 检测技术在复杂结构焊缝的检测方面具有广阔的应用前景,未来发展潜力巨大,该方法有望推广到更多的产品检测应用中。