加速腐蚀环境下压型钢板力学性能的退化规律*

徐吉民 幸坤涛 高向宇 郭小华 王 玲

(1.中冶建筑研究总院有限公司, 北京 100088; 2.北京工业大学工程抗震与结构诊治北京市重点实验室, 北京 100124)

压型钢板一般由预涂镀薄板辊压冷弯而成,以轻质,高强,施工便捷,易于实现工业化、规模化生产等优点,在我国工业厂房、公共建筑、轻钢房屋等工程建设中得到了广泛应用[1-3]。我国区域经济发展的特点导致大量压型钢板服役于工业大气、海洋大气等腐蚀性较强的环境中,由于其较薄的壁厚,压型钢板构件对腐蚀的敏感性更高,压型钢板腐蚀构件的安全隐患也更大。冷加工造成压型钢板强度提高而延性下降,弯曲部位应力水平亦较高,且压型钢板构件与普通热轧钢构件腐蚀后的受力性能及破坏机制也存在一定差异[4],而研究腐蚀对材料力学性能的影响是开展腐蚀构件研究的基础。

国内外关于结构腐蚀的研究大多为钢材腐蚀对钢筋混凝土结构性能的影响[5-6],对腐蚀钢结构性能退化机理及评定方法的研究也取得一定成果。文献[7-8]通过试验研究发现钢材的强度和延性随腐蚀程度的增大显著降低,文献[9]研究了中性盐雾环境下Q235钢材力学性能随腐蚀率的变化规律,建立了应力-应变退化模型。但目前腐蚀钢结构的研究主要是针对普通钢结构,有关腐蚀薄壁钢构件的研究很少,文献[10]对腐蚀后薄壁型钢的材料性能进行分析,未研究腐蚀对材料本构模型的影响,而文献[11]的试验样本较少,不能定量表述腐蚀率与材料力学性能间的关系。

本研究通过对人工加速腐蚀试验得到的不同厚度、不同腐蚀程度的压型钢板试件进行三维表面形貌试测及拉伸试验,根据对表面粗糙度参数随腐蚀时间的变化规律、不同腐蚀程度试件破坏形态、应力-应变曲线差异、拉伸性能参数与腐蚀率的函数关系的分析,提出了腐蚀压型钢板的性能退化本构模型。

1 试件制备及试验方法

1.1 试件制备

试件取自0.8,1.5 mm厚的Q235钢板,采用铣床加工成尺寸规格为280 mm×50 mm的两种厚度矩形试件各11块。将试件进行编号后分别取9块试件放置于YWX/Q-020盐雾腐蚀试验箱中。根据GB/T 10125—2012《人造气氛腐蚀试验 盐雾试验》中的相关规定,采用铜加速乙酸盐雾试验进行人工加速腐蚀。腐蚀介质采用浓度为52.6 g/L的NaCl溶液,并在溶液中加入浓度为0.26 g/L的CuCl2·2H2O,盐雾试验箱的温度设定为50 ℃,饱和塔水温为61℃,相对湿度大于95%,溶液的pH值为3.0~3.1。

试件与竖直方向呈30°斜放于盐雾试验箱内,取样时间分别为72,144,216,312,384,480,552,744,840 h。试件腐蚀前后的情况如图1所示。

a—腐蚀前; b—腐蚀后。图1 试件腐蚀前、后Fig.1 Photographs of specimens before and after corrosion

取样后放入含有六次甲基四胺(3.5 g/L)缓蚀剂的盐酸溶液(50%体积分数)除锈,然后进行烘干称量,并按照式(1)计算试件的质量损失率(腐蚀率):

(1)

式中:η为质量损失率(腐蚀率);m0为未腐蚀的试件质量;m为腐蚀后的试件质量。

1.2 试验方法

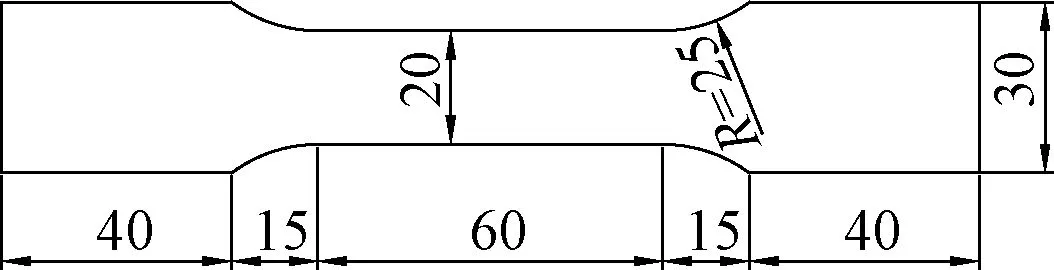

首先通过ST400型号三维非接触式表面形貌仪分别采集腐蚀时间为144,312,480,552,744,840 h试件的表面形貌,采样区域为50 mm×10 mm。然后将矩形试件按图2所示尺寸制作成拉伸试件,并采用电子万能试验机对腐蚀前后的试件进行室温拉伸试验,试验加载过程按照GB/T 228.1—2010《金属材料拉伸试验 第1部分:室温试验方法》中的相关规定进行。

图2 拉伸件尺寸 mmFig.2 Dimensions of specimens

2 试验结果分析

2.1 表面形貌结果评定

部分腐蚀试件(厚度1.5 mm)的三维表面形貌如图3所示,利用三维扫描数据可由式(2)求得试件最薄弱处的厚度损失率。

a—腐蚀时间144 h; b—腐蚀时间552 h。图3 三维表面形貌扫描 mmFig.3 Appearance scan of 3D surfaces

(2)

式中:Dh为最薄截面处的平均厚度损失率;t0为试件初始厚度;t′为腐蚀试件最薄截面处的平均厚度。

各试件厚度损失率及三维粗糙度参数如表1所示。表中Sa、Sq分别表示表面轮廓偏离参考面绝对值的算数平均值及均方根值,其值越大,表明腐蚀深度及腐蚀不均匀度越高。可见,最薄截面处的平均厚度损失率与质量损失率的变化趋势基本一致。

表1 厚度损失率及三维粗糙度参数Table 1 Thickness loss rates and 3Droughness parameters

Sa、Sq与腐蚀时间的关系曲线如图4所示(假定未腐蚀试件的表面粗糙度参数为0)。可知:在初期腐蚀阶段,表面粗糙度参数Sa、Sq增大速率最快;进入试验中期,两种试件的Sa、Sq增大速率均趋缓;试验后期,试件的表面粗糙度参数增长速率先加快后减缓,曲线整体呈阶梯状变化。

a—0.8 mm; b—1.5 mm。—Sa; Sq。图4 Sa、Sq与腐蚀时间的关系Fig.4 Relations between Sa or Sq and time

分析该现象的原因为:当试验进行到中期时,腐蚀产物开始阻碍腐蚀介质接触试件基体,蚀坑处的腐蚀速率减慢,到试验后期,腐蚀产物开始脱落,阻碍腐蚀介质接触基体的能力削弱,腐蚀速率重新加快,而后新产生的腐蚀产物又继续阻碍腐蚀介质,腐蚀速率减缓。

通过金相显微镜获取不同腐蚀程度试件的表面损伤如图5所示。可以看出:试件表面粗糙度随腐蚀率的增大而增大,蚀坑的深度、宽度也随之增大;此外,当腐蚀率较大时,蚀坑间相互贯通,形成较明显的微裂缝,影响试件受力性能。

a—η=5.49%; b—η=10.67%; c—η=28.59%。图5 0.8 mm试件表面损伤Fig.5 Surface damage of specimens with 0.8 mm thickness

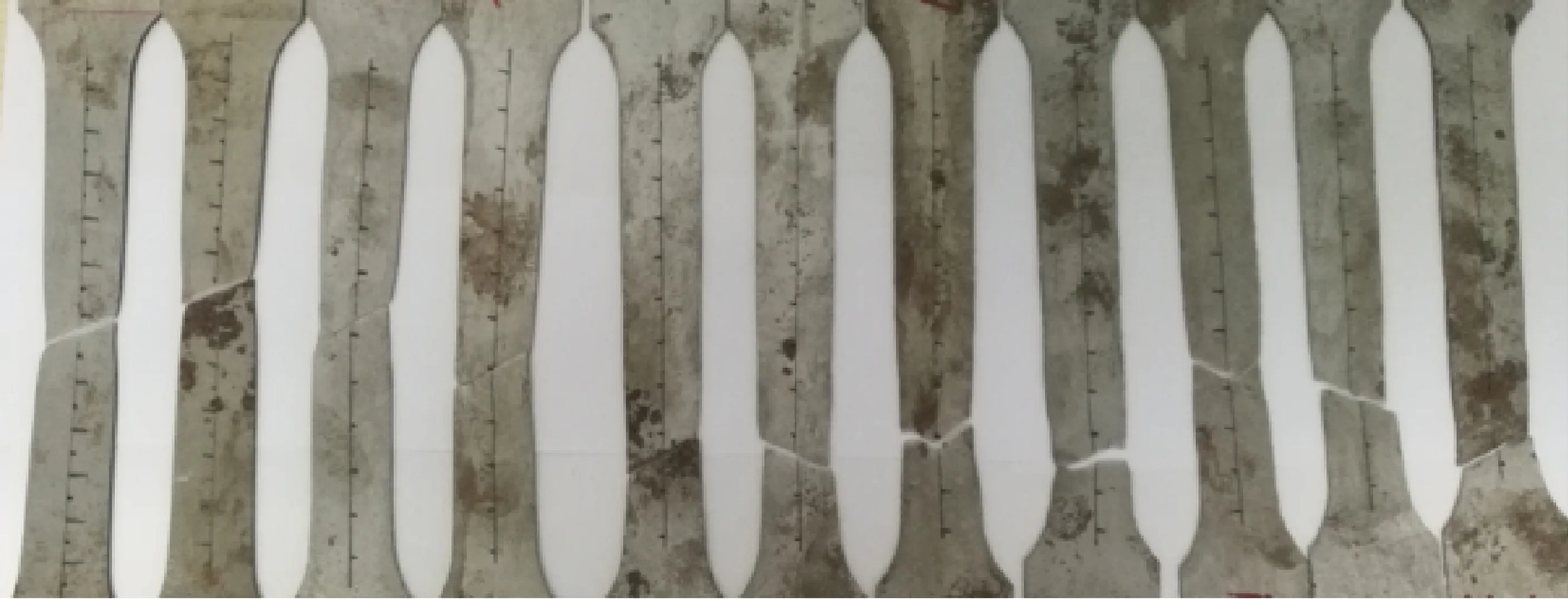

注:腐蚀时间0→72 h→144 h→216 h→312 h→384 h→480 h→552 h→744 h→840 h。图6 不同腐蚀时间下1.5 mm厚试件拉伸破坏形态Fig.6 Tensile failure modes of specimens with 1.5 mm thickness after different corroded time

2.2 破坏形态

1.5 mm试件拉伸破坏形态如图6所示,可以看出:试件颈缩现象随腐蚀时间的增长逐渐减轻,试件拉伸断裂部位由中间向过渡段偏移。试件断口形式由平滑斜断裂转变为锯齿状或阶梯状断裂。

2.3 应力-应变曲线

0.8,1.5 mm厚的试件应力-应变曲线如图7所示,可以看出,试件的弹性模量及弹性极限均随腐蚀程度的增大逐渐减小;试件的屈服强度随腐蚀时间的增加呈不断下降趋势,且屈服平台逐渐变短直至消失;试件塑性强化阶段及颈缩退化阶段均随腐蚀时间的增长而缩短,当腐蚀率达到25%以上时,试件基本无颈缩退化阶段。这是由于表面蚀坑的不断加深导致应力集中现象更加显著,同一截面处的蚀坑与其他区域应变发展不均匀,蚀坑处首先出现裂纹且不断扩展,进而引起颈缩阶段的不断缩短直至出现脆断;腐蚀后的试件延性大幅降低,腐蚀时间为840 h的0.8,1.5 mm试件断裂应变分别较未腐蚀试件减小69.2%、64.7%。

a—0.8 mm; b—1.5 mm。图7 不同厚度试件的拉伸应力-应变曲线Fig.7 Stress-strain curves of tensile specimens with different thickness

2.4 力学性能分析

为便于研究腐蚀压型钢板材料的本构关系,将各试件的主要力学性能参数列于表2,其中,fy为屈服强度,fu为抗拉强度,εy为屈服应变,εu为抗拉强度所对应的应变,Es为弹性模量,δ为断后伸长率,εd为强化初始应变。腐蚀率与屈服强度相对值、抗拉强度相对值、断后伸长率相对值的拟合关系式如图8所示。其中fy0、fu0、δ0分别表示未腐蚀试件的初始屈服强度、抗拉强度及断后伸长率。

表2 试件主要力学性能指标Table 2 Main mechanical properties of test specimens

a—fy/fy0-η(0.8 mm); b—fu/fu0-η(0.8 mm); c—δ/δ0-η(0.8 mm); d—fy/fy0-η(1.5 mm); e—fu/fu0-η(1.5 mm); f— δ/δ0-η(1.5 mm)。图8 试件拉伸性能参数与质量损失率的关系Fig.8 Relations between tensile property parameters and mass loss rates

由表2及图8可以看出:两种厚度的试件拉伸性能参数随腐蚀程度的变化趋势基本相同。其中试件屈服强度及抗拉强度随腐蚀程度的增大呈e指数下降(试验前期下降速率较快,随着腐蚀率的增大,下降速率渐趋平缓);当腐蚀率达到20%后,试件屈服强度及抗拉强度与腐蚀率变化的相关性显著减小;极限应变及断后伸长率均随腐蚀率的增大呈线性下降趋势,0.8,1.5 mm的腐蚀试件最终极限应变较未腐蚀试件分别降低59.3%、50.9%,断后伸长率分别降低65.7%、56.5%;随着上屈服点及屈服平台的逐步消失,试件的屈服应变逐渐减小。

经384 h(0.8 mm)腐蚀试件的腐蚀率与经744 h(1.5 mm)腐蚀试件的腐蚀率基本相同,两试件的拉伸性能退化率对比见表3。可以看出:同等条件下,腐蚀对较薄厚度试件的拉伸性能参数影响更大且极限应变、断后伸长率等应变参数与腐蚀率的相关性高于屈服强度、抗拉强度等应力参数。

2.5 钢材性能退化本构模型

石永久提出可采用简化的二次塑流模型对钢材的应力-应变曲线进行模拟[12],相对于传统的双线性、三线性模型,该模型能够较好地体现钢材的塑性硬化效应。其数学表达式如式(3)所示:

表3 拉伸性能参数退化率对比Table 3 Comparisons of degradation rates of tensile property parameters

fyr、fur、εur、δr分别表示在该锈蚀率下屈服强度、抗拉强度、抗拉强度对应的应变、断后伸长率较未锈蚀构件相应值减小的百分比。

(3)

式中:K1、K2、K3均为本构模型的形状控制参数,K1、K2分别为强化初始应变、峰值应变与屈服应变的比值;K3为抗拉强度与屈服强度比值,即强屈比。根据试验数据可得K值表达式如下:

(4a)

(4b)

(4c)

a—η=0(0.8 mm); b—η=19.06%(0.8 mm); c—η=0(1.5mm); d—η=11.20%(1.5mm); e—文献[11]。——试验结果; ----本构模型曲线。图9 试验与本构模型曲线对比Fig.9 Comparisons between the test curves and constitutive model curves

采用该退化本构模型对部分试件应力-应变曲线进行表征并与试验结果对比,同时结合文献[11]中的试验数据进一步验证该模型的正确性,相关对比结果如图9所示。可以看出:该退化本构模型曲线与试验应力-应变曲线吻合良好,说明其能够较好地表征不同腐蚀程度下钢材力学性能的退化规律,但是由于腐蚀试件表面蚀坑的随机性及二次塑流模型的局限性,本构模型曲线与试验曲线之间仍存在一定误差。且该模型主要针对加速腐蚀环境下的压型钢板材料力学性能退化规律,是否能够表征自然腐蚀环境下其他种类钢材的性能退化规律还需进一步的试验验证。

3 结束语

1)腐蚀产物可阻碍腐蚀介质接触试件基体,减缓腐蚀速率。试件表面粗糙度参数随腐蚀时间呈阶梯状变化,当腐蚀率较大时,表面蚀坑间形成较明显的微裂缝,影响试件受力性能。

2)随着腐蚀程度的增加,试件屈服平台及颈缩段逐渐缩短,屈服强度及抗拉强度呈e指数下降,当腐蚀率达20%时,试件屈服强度及抗拉强度与腐蚀率变化的相关性显著减小。极限应变及断后伸长率随腐蚀程度的增大显著退化。

3)同等条件下,腐蚀对较薄厚度试件的拉伸性能参数影响更大且极限应变、断后伸长率等应变参数与腐蚀率的相关性高于屈服强度、抗拉强度等应力参数。

4)建立的钢材性能退化本构模型与试验结果吻合良好,能够较准确地表征加速腐蚀环境下不同腐蚀程度的压型钢板力学性能退化规律,但对于其他自然腐蚀环境及钢材的表征情况还需进一步验证。