超大异形插入式拱脚的分片安装施工关键技术

宋生志 林南昌 张月楼 程 笑

中国建筑第八工程局有限公司钢结构工程公司 上海 200125

超大异形拱脚的合理分片、精准定位及施工过程中的变形控制是超大跨拱形结构拱脚施工中的3个关键工序。拱脚是拱形结构的基础,其施工精度和施工质量直接决定了上部结构整体的安全性[1-5]。

桂林两江国际机场T2航站楼主拱为超大跨空间双曲变截面的异形拱,其所对应的拱脚具有尺寸大、质量大、形状多变且不规则、安装精度要求高、安装工序复杂等特点。因此,保证拱脚实现高质量、高精度和高标准施工的难度较大。

1 工程概况

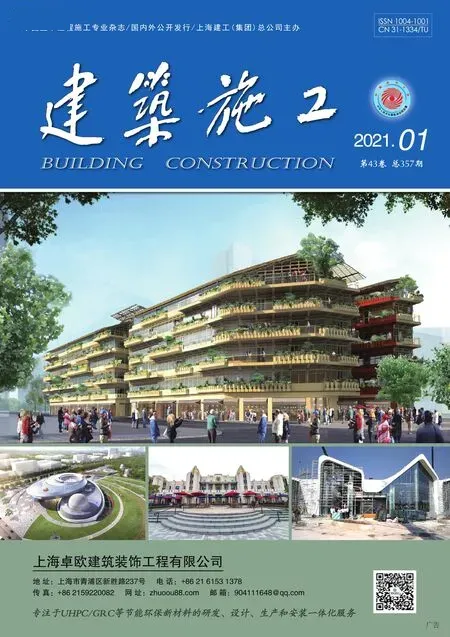

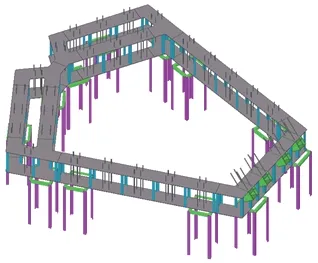

桂林两江国际机场T2航站楼呈“U”字构型,外形以桂林山水为创意,立面为高低起伏不等的双向曲线,整个建筑寓意山水桂冠,工程整体效果如图1所示。

图1 机场效果图

2 拱脚特点

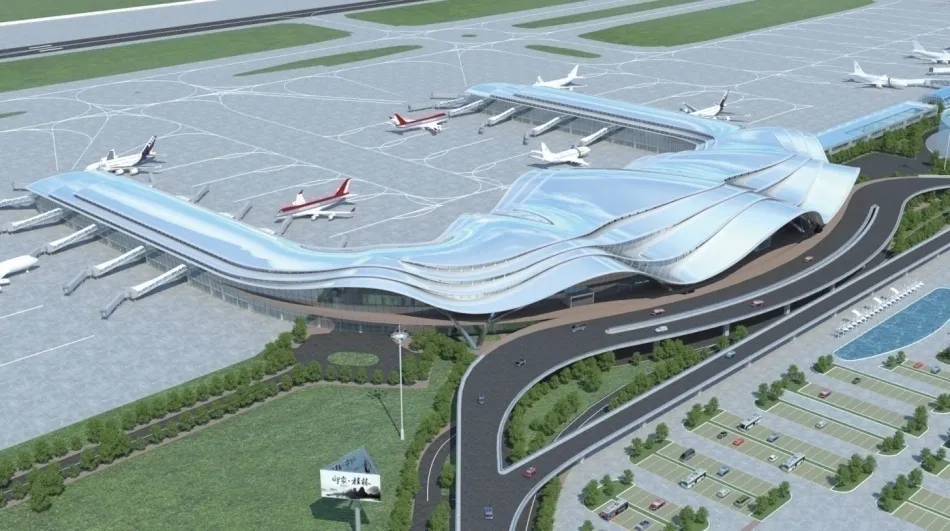

工程项目主体结构为超大跨、双曲、变截面、异形的拱壳结构,对拱脚的设计要求较高,因此采用超大异形插入式拱脚,最大拱脚外形尺寸为8.1 m×8.8 m×9.6 m,最大板厚为40 mm,最大质量为118 t,属于超大巨型构件,且其构造复杂,外形不规则,因此加工下料、吊装、安装等施工难度大。

工程具体难点主要包括以下几点:体型巨大,造型多变复杂,截面呈渐变式,合理分片的深化设计难度较大;各片体构件下料及加工精度、安装定位及拼装精度要求高;焊接量大且均为厚钢板,焊接变形控制难度大;分段拼装施工,误差累积消除难度大。拱脚效果如图2所示。

图2 拱脚效果图

3 拱脚分片设计原则

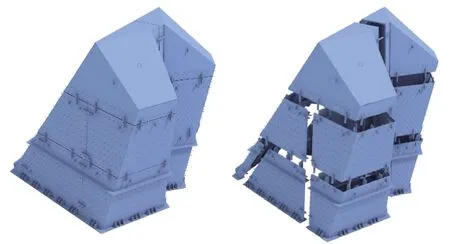

根据本工程拱脚的实际特点,进行合理分片。分片拆分主要遵循以下原则:构件分片确保加工制作合理化;综合考虑构件运输尺寸和质量;减少现场焊接量;确保分片构件彼此间稳定性和安全性;综合考虑现场拼接各工序间的衔接配合;分片部位应在整体受力较弱位置;分片部位应在焊接残余应力和残余变形影响较小部位。

在满足以上拆分原则的同时,还应符合以下设计及施工要求:焊缝应尽量均匀对称布置;尽可能减少焊缝数量和尺寸,同时焊缝位置宜位于方便操作处,避免仰焊施工;焊缝不宜位于高应力区;根据实际情况合理选择焊缝形式。拱脚分片情况如图3所示。

图3 拱脚分片

4 关键施工技术

本工程拱脚采用分段、分片插入式预埋安装,即先通过定位环板将地脚螺栓精准定位并预埋于拱脚底座基础中,同时预埋型钢抗剪键,然后将分段的底层拱脚分片按照设计要求安装到位,完成第2分段的拱脚分片安装,补全后盖并焊接内侧加劲板,绑扎拱脚内部钢筋,完成盖板焊接,并预留灌浆孔。

拱脚底部固定的地脚螺栓数量多、锚固精度要求高且锚固基础复杂。为保证底层拱脚分片的安装精度,创新采用定位环板技术,如图4所示,可高精度定位地脚螺栓,且有效避免了基础大体积混凝土浇筑过程中地脚螺栓跑位问题。为保证拱脚底板与基础混凝土顶面不出现滑移,且避免地脚螺栓参与抗剪,在混凝土基础中合理设置型钢抗剪键。

4.1 施工流程及工艺

4.1.1 拱脚安装施工流程

拱脚安装详细流程为:测量放线、锚栓及定位板入场→锚栓安装、校正、加固→混凝土浇筑过程监护→锚栓复核验收→拱脚安装→拱脚复核验收→混凝土浇筑。

图4 定位环板

首先进行测量放线,确定支撑架定位轴线及拱脚锚栓预定标高,然后开始定位环板支架和定位环板安装,之后将地脚螺栓安装在定位环板上,并再次复核锚栓标高,与第1次预测量数据进行对比调整,确保锚栓均处在设计标高上,且均处于同一水平面。接着浇筑底层混凝土并同步进行监护,保证施工过程中混凝土质量和防止锚栓移位。再次复核锚栓数量及锚栓标高,再依次进行拱脚第1段各单片安装、第2次混凝土浇筑后拱脚第1段复核验收、拱脚第2段各单片安装、拱脚第3段各单片安装、第3次混凝土浇筑、拱脚复核验收,最后完成安装。

4.1.2 关键施工工艺

巨型拱脚完整的安装工艺共包含12道工序。首先进行承台底层面钢筋绑扎,绑扎工序完成后,在拱脚基础面筋上精准测量并设置对应螺栓组的十字中心线标志。分块安装定位环板,将地脚螺栓穿入定位环板中,确保各地脚螺栓处于设计要求位置,且所有螺栓顶部位于同一水平面内,在各螺栓螺纹部位涂抹黄油包油纸,并设置套管保护,然后整体放入承台并与定位环板的定位十字线对齐,调整后采用钢筋进行焊接固定。浇筑底板混凝土前,再次对地脚螺栓进行位置复核,然后进行拱脚安装。

拱脚的第1段共分为5片,最重分片单元的质量为13.7 t,可利用50 t汽车吊进行安装。安装过程中,需要两侧拱脚分片对称安装,如图5所示。

图5 第1段拱脚安装施工

5片拱脚完全就位后,进行各个单片的微调,使得所有单片顶部位于设计要求的标高位置,且处于同一水平面。然后将各单片单元地脚螺栓固定,彼此间焊接,所有螺栓均进行扭矩检测,所有焊缝均进行无损检测,检测合格后即完成第1段拱脚的安装施工。

第1段拱脚混凝土浇筑完成,且达到设计要求强度后,开始第2段拱脚安装。第2段拱脚共计4片,单片最重约10.8 t;第3段拱脚共分2片,单片最重约19.2 t,利用50 t汽车吊,进行第2、3段拱脚安装。2段拱脚施工现场如图6、图7所示。

图6 第2段拱脚安装施工

图7 第3段拱脚安装施工

该2段拱脚的施工顺序及安装工艺均与第1段拱脚相同。在拱脚安装施工过程中,每一段施工完成后,均需要测量并记录下分片单元顶部标高,为下一段拱脚的安装提供数据,确保拼装后拱脚整体标高及空间尺寸均符合设计要求。

3段拱脚均安装完成后,开始焊接拱脚内部加劲板和绑扎内部钢筋。在拱脚外侧预留灌浆孔,用于浇筑拱脚内部混凝土。

以上所有工序完成后,需通过业主和监理验收合格后,进行拱脚外侧钢筋绑扎施工,然后完成承台顶面以下的拱脚内部混凝土与拱脚以外承台混凝土的浇筑。内外混凝土浇筑时,需内外同时进行,避免混凝土面产生内外差,导致拱脚承受较大的侧向压力,进而产生变形。

4.2 拱脚定位安装

本工程拱脚构造异形、尺寸较大、质量较重、分片较多且安装精度要求高,为确保拱脚的施工质量和安装精度,采用定位环板进行定位。

定位环板采用强度Q235、厚度10 mm的钢板加工制作而成,定位板上的螺栓孔径需比地脚螺栓直径大2 mm。定位环板效果如图8所示。

图8 定位环板效果

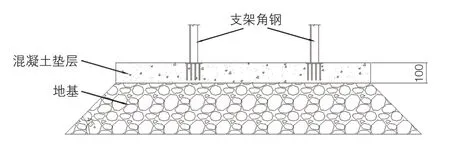

为了保证定位环板处于设计标高位置,且整体保持在同一水平面,需设计定位环板专用支架。支架设计尺寸为80 cm×60 cm,采用80 mm×8 mm角钢加工制作,支架底部与承台底筋焊接固定,支架高度根据螺栓定位环板标高及环板空间高度确定。

定位环板搁置在角钢支架上,然后进行环板的定位测量,确保精准无误后,将环板与角钢支架焊接在一起,且在环板每个面上焊接不少于2道80 mm×8 mm的角钢斜撑并与承台底筋加固,防止螺栓定位环板在钢筋绑扎和混凝土浇筑过程中偏位或变形。

安装支架与混凝土垫层之间通过埋件焊接固定,埋件为100 mm×100 mm×8 mm钢板。埋件需在垫层混凝土浇筑前完成安装,支架固定如图9所示。

图9 支架固定示意

4.3 抗剪键设计及安装

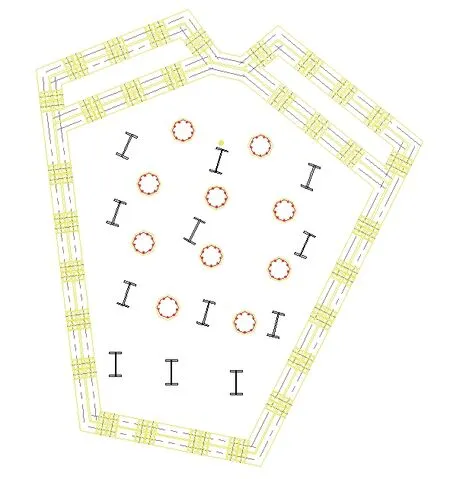

为了确保拱脚底层与混凝土不出现滑移,采用设置型钢抗剪键的方法,来抵抗拱脚底部剪力。型钢抗剪键通常采用较厚的槽钢或工字钢一端垂直焊接于拱脚底面水平钢板上,另一端埋于混凝土基础预留的抗剪槽中,然后采用微膨胀高强混凝土灌注。拱脚锚栓在整个施工及服役过程中均不承受横向剪力,也不起限制位移作用,横向剪力完全由型钢抗剪键承担。

本工程的拱脚尺寸较大,需要进行多次大体积混凝土浇筑。为确保每次浇筑时拱脚整体受力,在2次邻近浇筑的混凝土交接平面间也需设置型钢抗剪键,如图10所示。

图10 抗剪键布置

型钢抗剪键主要设计依据为GB 50017—2017《钢结构设计标准》和GB 50010—2010《混凝土结构设计规范》,型钢抗剪键选取H形截面(500 mm×250 mm×24 mm×30 mm),钢材为Q345,单个拱脚H型钢抗剪键总数量为12个。

1)荷载信息。设计内力采取组合工况内力设计值,水平剪力设计值60 000 kN,轴向压力设计值60 000 kN。

2)抗剪验算。剪切面所承受的剪力为60 000 kN,轴向力为60 000 kN,混凝土接触面摩擦力为24 000 kN,则H型钢承受剪力为36 000 kN。剪力验算不考虑钢筋的作用,所有剪力均由H型钢抗剪键承担,假定型钢群共同工作的折减系数为0.85。经计算,相应的剪应力为138.1 N/mm2,小于170 N/mm2,故抗剪承载力满足要求。

5 实施效果

超大异形插入式拱脚安装是一项高精准且复杂的系统工程,拱脚尺寸大、质量重且为异形,基于本文分片原则,拱脚分片合理可行。影响拱脚安装精准度和质量的因素较多,拱脚锚栓的埋设精度和大体积混凝土浇筑时保证拱脚整体受力是最为关键的2个因素。

在本拱脚施工过程中,采用新型定位环板技术,有效确保拱脚预埋锚栓不偏位,定位坐标误差控制在1 mm以内;型钢抗剪键有效避免了拱脚底部与混凝土面出现侧向滑移现象,且底部锚固螺栓未承受剪力,完全由型钢抗剪键承担;多次混凝土浇筑过程中,拱脚整体受力均匀,未出现单片或者局部变形扭曲情况,整套施工技术的实施效果良好。

6 结语

以桂林两江国际机场T2航站楼工程为例,介绍了针对超大异形插入式拱脚精准定位且高效、高质量施工的技术及方法。通过对超大异形拱脚进行合理分片,有效保证了拱脚的加工制作、运输及安装的质量;应用定位环板技术,能够解决多数量拱脚锚栓精准定位及偏位问题;合理设计及布置型钢抗剪键,避免超大拱脚因大体积混凝土侧压及施工荷载作用产生侧向滑移。整套超大异形插入式拱脚施工技术可为今后类似拱脚的精准、高效施工提供技术参考。