改性Y型分子筛吸附脱除模拟油品中氯辛烷

解国应, 宫玉洁, 周东旭, 冯海姣, 王佳烽,张 晨, 张 伟, 李翠清

(1.北京石油化工学院 化学工程学院,北京 102617;2.燃料清洁化及高效催化减排技术北京市重点实验室,北京 102617)

近年来,油品中有机氯化物的危害成为人们越来越关注的环境问题。油品中的有机氯会在油品加工过程生成HCl[1],严重腐蚀装置和阀门管件,造成泄漏或爆炸等安全隐患。有机氯还会导致加氢精制催化剂或催化重整催化剂不可逆失活,并且在加工过程中生成的NH4Cl在170 ℃附近容易析出,造成严重的管线堵塞或装置停车事件[2-6],使炼油企业遭受巨大损失。目前,国内外研发的脱氯技术主要包括加氢脱氯[7]、亲核取代脱氯[8]、吸附脱氯[9-10]及生物脱氯[11]等,尚未有工业上大规模应用的技术。其中研究最多的是加氢脱氯技术,然而,该技术存在反应条件苛刻、催化剂易中毒且难以再生等问题,难以满足工业化应用要求。吸附脱氯技术因吸附条件温和、操作简单、可深度脱氯等优点,是极具应用前景的脱氯技术[12-14]。常见的脱氯吸附剂主要有活性炭[15]、分子筛[16-17]、二氧化硅[18]、氧化铝[19]、其他金属氧化物[20]。其中,分子筛具有比表面积大、孔径可调、表面易于改性等特点,是非常有应用前景的脱氯吸附剂。Reusser[21]报道了采用13X和10X沸石分子筛吸附脱除油品中有机氯,达到了一定的脱氯效果。然而,目前报道的分子筛吸附剂对有机氯的吸附容量仍然较低,限制了其工业化应用。

笔者分别采用离子交换法和等体积浸渍法对Y型分子筛进行改性,并研究了其吸附脱除模拟油品中氯辛烷的性能。利用低温氮气吸附-脱附、X射线衍射(XRD)、X射线荧光光谱(XRF)和氨气程序升温脱附(NH3-TPD)等手段对改性分子筛进行了表征。考察了改性方法、交换的离子类型、吸附时间、吸附温度和吸附剂与油品质量比等因素对改性分子筛吸附脱氯性能的影响,并研究了其再生循环使用性能。

1 实验部分

1.1 材料

氯辛烷、十二烷,分析纯,上海阿拉丁生化科技有限公司产品;硝酸钴、硝酸铜、硝酸锌、硝酸银、氨水,分析纯,天津市福晨化学试剂厂产品;无水乙醇,质量分数99.5%,北京伊诺凯科技有限公司产品;Na-Y分子筛,湖北申昙环保新材料有限公司产品,使用前在550 ℃下活化4 h。

将氯辛烷溶于十二烷中,制得氯质量分数为50 μg/g 的模拟油品。

1.2 分子筛的改性

采用等体积浸渍法和离子交换法改性Na-Y分子筛。

1.2.1 离子交换法改性

分别称取0.019 mol硝酸铜、硝酸锌、硝酸钴和0.038 mol硝酸银置于三口烧瓶中,分别向其中加入200 mL去离子水将金属盐溶解,再加入10 g活化后的Na-Y分子筛,在80 ℃下回流4 h。然后将分子筛过滤,并用大量去离子水将滤饼洗涤3次,以除去分子筛上吸附的未发生交换的金属离子。将滤饼在120 ℃下干燥12 h,然后在450 ℃下焙烧4 h。经Mn+交换改性后的分子筛标记为M-Y(M为Cu、Zn、Co或Ag)。

1.2.2 等体积浸渍法改性

取0.019 mol硝酸铜溶于12 mL去离子水,加入10 g Na-Y分子筛,超声5 min,并于25 ℃下静置12 h。将吸附剂在120 ℃下干燥12 h,然后在450 ℃下焙烧4 h。等体积浸渍法改性得到的分子筛记为CuO/Y。

将两种方法改性后的分子筛均研磨至350~833 μm,作为吸附剂供吸附实验用。

1.3 吸附剂的再生

用无水乙醇将反应后的Cu-Y吸附剂超声洗涤2次。然后将吸附剂在120 ℃干燥6 h后,转至马弗炉中450 ℃焙烧4 h。再生后的吸附剂记为Cu-Y-R。

1.4 吸附剂的表征

1.4.1 N2低温吸附-脱附

采用美国Micromeritics公司生产的ASAP 2020型比表面积分析仪测定吸附剂的低温N2吸附-脱附曲线。先将吸附剂在300 ℃下脱气,然后在-196 ℃下进行氮气吸附-脱附实验,得到吸附-脱附等温线。采用Langmuir模型分析吸附等温线可计算出吸附剂的比表面积。

1.4.2 X射线荧光光谱(XRF)

采用荷兰PANalytical公司生产的Zetium型X射线荧光光谱仪分析吸附剂的元素组成。测试条件:采用非钨灯丝铑靶陶瓷X射线管,最高电压为30 kV,最大电流为133 mA。

1.4.3 X射线衍射分析(XRD)

采用日本Shimadzu公司生产的XRD-7000型衍射仪对吸附剂进行X射线衍射表征,测试条件:采用Cu靶Kα光源(λ=0.05418 nm),电压40 kV,电流30 mA,扫描范围2θ=10°~80°,扫描速率4°/min。

1.4.4 NH3-TPD

采用NH3程序升温脱附(NH3-TPD)测量吸附剂表面的酸量,通过GAM200型质谱仪在线测量NH3信号,同时采用0.05 mol/L的稀硫酸吸收尾气中的NH3,并通过碱液滴定计算吸附剂表面总酸量。

1.5 吸附脱氯实验

取10 g模拟油置于带塞锥形瓶中,然后放置在恒温摇床中,待油品达到设定温度(10~60 ℃)时,加入一定量的吸附剂(0.25~2 g)开始吸附实验,每间隔0.5 h对模拟油品进行取样,分析其氯含量,直至模拟油品中氯含量不再降低,可视为达到吸附平衡后停止取样。

1.6 油品氯含量分析

采用GC-FID(Agilent 7890B)分析反应前后油品中氯辛烷的含量。测试条件:进样口温度为270 ℃,采用脉冲分流进样,分流比为10∶1;色谱柱型号为DB-5,规格为30 m×0.32 mm×0.5 μm,柱箱初始温度为120 ℃,以4 ℃/min升温至144 ℃,然后以60 ℃/min速率升温至300 ℃,保持3 min;FID检测器温度300 ℃,H2流量为80 mL/min,空气流量为400 mL/min。

将脱氯率和吸附容量作为吸附剂脱氯性能的评价指标,计算公式见式(1)和(2)。

(1)

(2)

式中:φ为脱氯率,%;we为吸附平衡时模型油中氯的质量分数,μg/g;wo为初始模型油中氯的质量分数,μg/g;Qe为吸附平衡时吸附氯容量,mg/g;m1为模型油质量,g;m2为吸附剂质量,g。

2 结果与讨论

2.1 吸附剂表征结果

2.1.1 M-Y分子筛的元素组成

表1为离子交换法改性前后M-Y分子筛的元素组成。由表1可知:各个金属离子改性的M-Y分子筛中,M与Al的摩尔比介于0.1257~0.1666之间,其中Ag与Al的摩尔比最高,说明Ag+交换量最大,这主要是由于离子交换是按等当量电荷进行,Mn+离子电荷越低,交换Na-Y分子筛上等摩尔的Na+所需要的Mn+越多[22];Cu与Al的摩尔比略微低于Ag与Al的摩尔比;Co与Al的摩尔比最低。初始的Na-Y分子筛中Si与Al的摩尔比为2.96,经过Zn2+、Co2+、Cu2+离子交换后,Si与Al的摩尔比稍有增加,而经Ag+交换后,Si与Al的摩尔比增加到3.16,说明在Ag+交换过程中Y型分子筛存在一定程度的脱铝,这可能是由于Ag+交换度较高,容易使其结构遭到破坏[22-23]。

表1 Y型分子筛离子交换改性前后M-Y分子筛(M=Na、Zn、Co、Ag或Cu)的元素组成Table 1 Elemental composition of M-Y zeolites(M=Na, Zn, Co, Ag or Cu) before andafter modification of Y-type zeolite

2.1.2 XRD分析

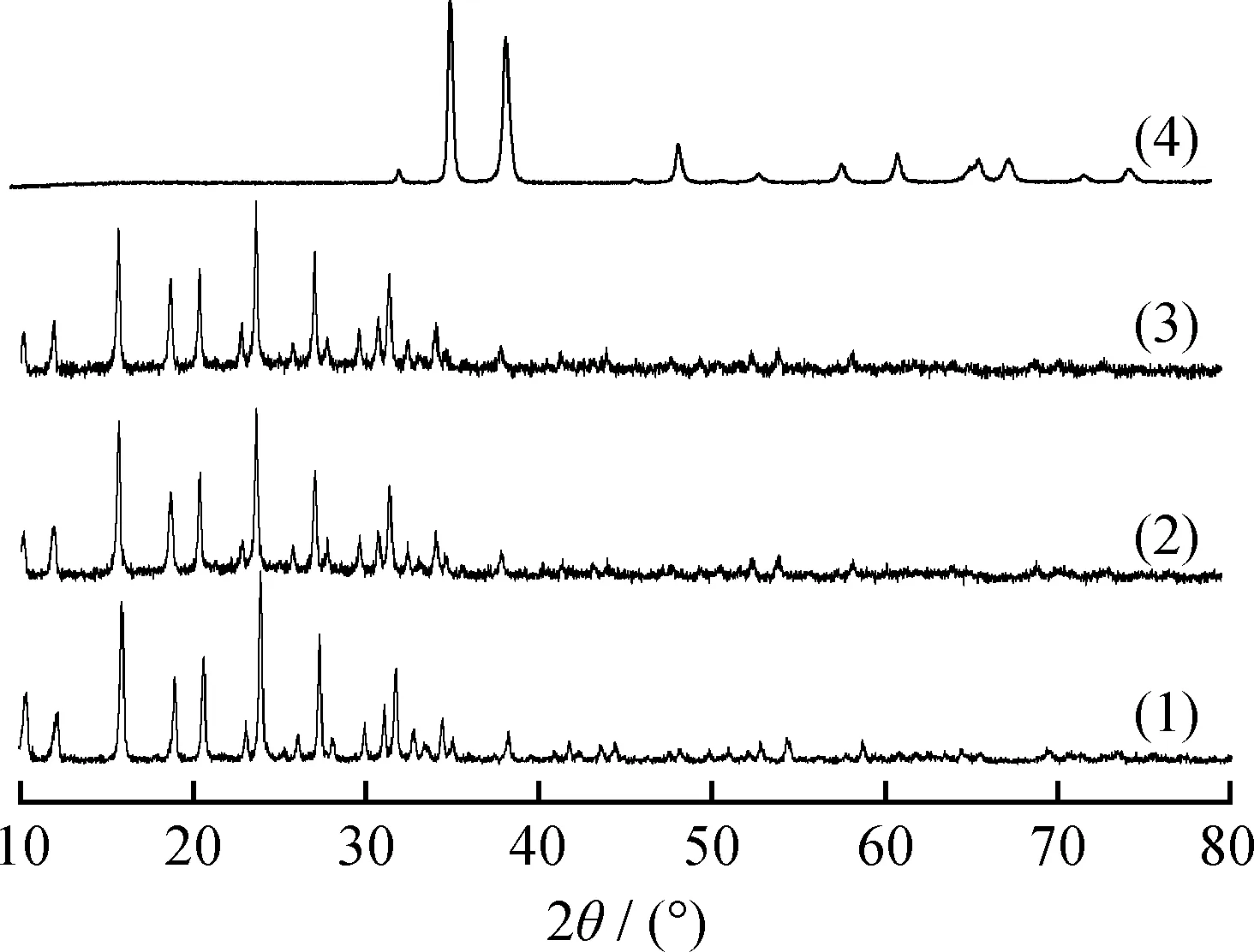

图1示出了分别用离子交换法、等体积浸渍法改性制备的Cu-Y、CuO/Y以及Na-Y分子筛和CuO的XRD谱图。由图1可知,与初始的Na-Y分子筛相比,改性后的Cu-Y与CuO/Y分子筛仍然具有Na-Y的特征衍射峰,说明它们保持了Y型分子筛的基本骨架结构。CuO/Y分子筛的图谱中并没有出现CuO的衍射峰,说明其中的CuO高度分散在Y型分子筛表面。

图2示出了不同过渡金属离子改性的Y型分子筛的XRD谱图。由图2可见,Zn-Y、Co-Y、Cu-Y分子筛仍然具有Na-Y分子筛的特征衍射峰,峰强度没有明显变化,说明它们改性后基本结构没有明显变化。然而,Ag-Y分子筛的衍射峰强度显著降低,这是由于Ag+改性后分子筛存在一定程度的脱铝[22-23]。

(1) Na-Y; (2) Cu-Y; (3) CuO/Y; (4) CuO图1 Na-Y、Cu-Y、CuO/Y分子筛及CuO的XRD谱图Fig.1 XRD patterns of Na-Y, Cu-Y, CuO/Y and CuO

(1) Na-Y; (2) Zn-Y; (3) Co-Y; (4) Ag-Y; (5) Cu-Y图2 不同金属离子改性的M-Y分子筛(M=Cu、Zn、Co或Ag)XRD谱图Fig.2 XRD patterns of M-Y molecular sieves(M=Cu, Zn, Co or Ag)

2.1.3 Na-Y及改性分子筛的比表面积

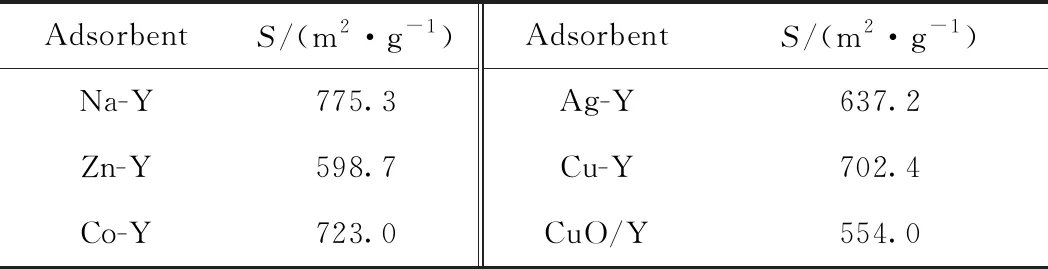

表2示出了Na-Y及改性分子筛的比表面积。由表2可知,经过离子交换改性后,各个分子筛的比表面积均不同程度的降低,其中Zn-Y和Ag-Y分子筛的比表面积降低明显,说明在离子交换过程中,其孔道结构有一定程度的坍塌。对于等体积浸渍改性的CuO/Y分子筛,其比表面积同样显著降低,并低于离子交换改性的Cu-Y分子筛,这可能是由于CuO晶体颗粒堵塞了CuO/Y分子筛的孔道。

2.1.4 Na-Y及改性分子筛酸量测定结果

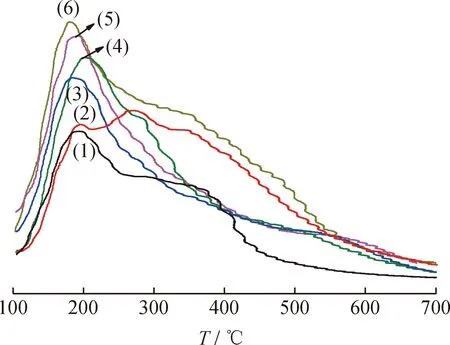

图3示出了Na-Y分子筛及改性分子筛的NH3-TPD 谱图。由图3可见,各个分子筛上NH3的脱附温度主要介于100~400 ℃,说明Na-Y分子筛及改性分子筛中主要以弱酸和中强酸为主。表3为改性前后各分子筛的总酸量结果。由表3可知:分别经过Zn2+、Co2+、Ag+、Cu2+离子交换改性后,分子筛的总酸量有不同程度的增加,其中Cu-Y分子筛的总酸量增加最大。然而,采用等体积浸渍法改性的CuO/Y的总酸量相比Na-Y反而有所降低,可能是由于CuO在分子筛表面以颗粒形式存在,导致其分散度较低。

表2 Na-Y及改性分子筛的比表面积Table 2 Specific surface areas of Na-Y and modified zeolites

(1)CuO/Y;(2)Na-Y;(3)Co-Y;(4)Zn-Y;(5)Ag-Y;(6)Cu-Y图3 Na-Y及改性分子筛NH3-TPD谱图Fig.3 NH3-TPD profiles of Na-Y and modified zeolites

表3 Na-Y及改性分子筛的总酸量Table 3 Total acid amounts of Na-Y and modified zeolites

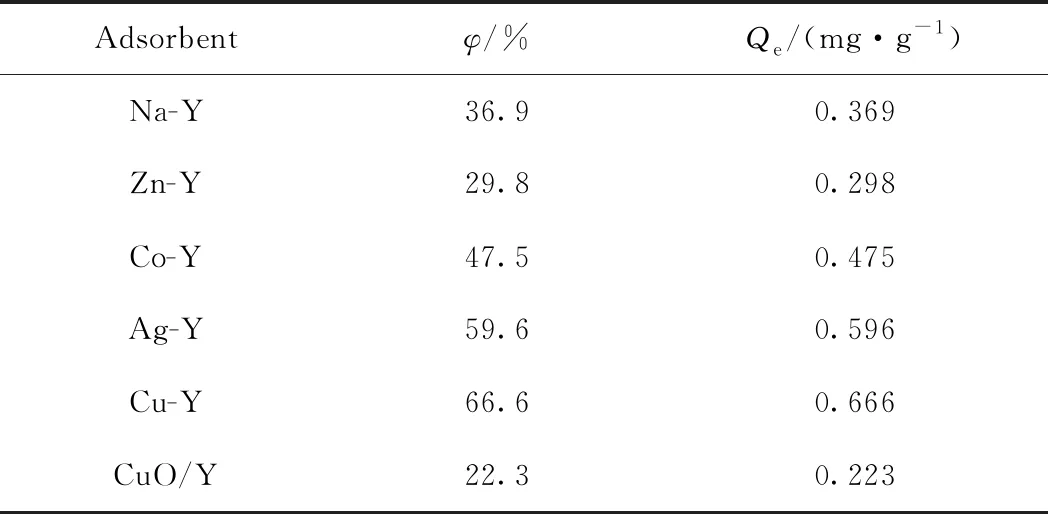

2.2 Na-Y及改性Y型分子筛的吸附脱氯性能

表4示出了Na-Y及改性分子筛的吸附脱氯性能评价结果。由表4可知:分别经过Co2+、Ag+、Cu2+离子交换改性后,分子筛的脱氯性能显著增加,其中Cu-Y分子筛的脱氯性能最高,脱氯率达到66.6%;Zn2+交换改性的Zn-Y分子筛及等体积浸渍法改性的CuO/Y分子筛的脱氯率反而较Na-Y分子筛有所降低。对于不同方法改性的Cu-Y及CuO/Y分子筛,Cu-Y分子筛的脱氯率约为CuO/Y分子筛的3倍,而它们的比表面积分别为702.4 m2/g 和554.0 m2/g,仅相差1.27倍,说明比表面积不是影响其脱氯性能的唯一因素,分子筛表面的酸性等性质可能是非常重要的影响因素。由表3和表4可知:Cu-Y分子筛的总酸量大于CuO/Y分子筛,且Cu-Y分子筛的吸附量大于CuO/Y分子筛;除Zn-Y外,其他不同金属离子交换改性分子筛的脱氯效果随着总酸量的增加而增加。这说明分子筛表面酸性对其吸附脱氯性能有显著影响,分子筛表面的酸性位点可能为氯辛烷的吸附位点。Zn-Y 分子筛的总酸量较Na-Y分子筛有一定增加,然而其脱氯性能却下降,这可能是由于Zn-Y分子筛的比表面积(598.7 m2/g)显著低于Na-Y分子筛(775.3 m2/g)。以上结果说明分子筛的比表面积和表面酸性对其脱氯性能均具有显著影响。

表4 Na-Y及改性分子筛的脱氯率(φ)和吸附氯容量(Qe)Table 4 The removal rate and adsorptive capacity ofchlorine on Na-Y and modified zeolites

由于Cu-Y分子筛的吸附脱氯效果最好,因而选用Cu-Y分子筛作为吸附剂来考察最佳的吸附时间、吸附温度、吸附剂与油品质量比,以及分子筛的再生循环使用性能。

2.3 吸附平衡时间的确定

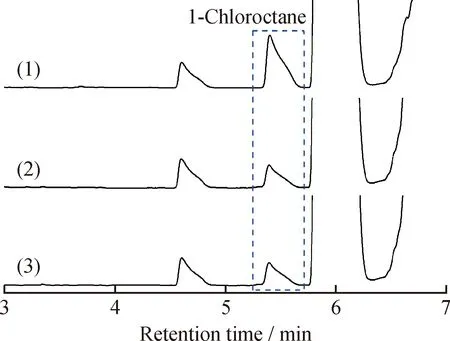

图4示出了初始模拟油品以及Cu-Y分子筛分别吸附1 h和3 h后的模拟油品的气相色谱图。由图4可知,与初始油品相比,Cu-Y分子筛吸附1 h后,氯辛烷对应的色谱峰面积明显减小,此时油品氯质量分数由50.00 μg/g降低至16.70 μg/g。然而,随着吸附时间增加至3 h,氯辛烷的色谱峰面积几乎不变,说明在吸附1 h时,氯辛烷在Cu-Y分子筛表面已达到了吸附平衡。因此,Cu-Y分子筛的最佳吸附时间为1 h。

(1) Initial model oil, w(Cl)=50.00 μg/g;(2) Model oil after adsorption for 1 h, w(Cl)=16.70 μg/g;(3) Model oil after adsorption for 3 h, w(Cl)=16.65 μg/g图4 初始油品和Cu-Y分子筛上吸附不同时间后的模拟油品气相色谱图Fig.4 FID chromatograms of initial model oil and model oilafter adsorption for different time on Cu-Y adsorbentAdsorption conditions: m(Adsorbent)/m(Oil)=1/20; T=20 ℃

2.4 吸附温度的影响

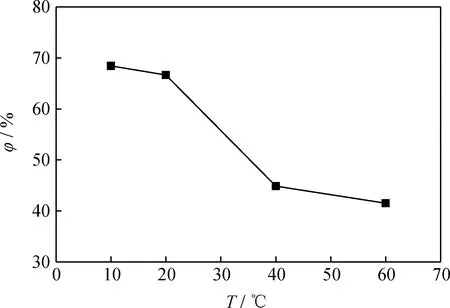

图5示出了吸附温度对Cu-Y分子筛吸附脱氯性能的影响。由图5可知,Cu-Y分子筛吸附脱氯性能随吸附温度的升高而降低,这主要是由于物理吸附为放热过程,高温不利于物理吸附。当吸附温度从20 ℃升高到40 ℃,脱氯率下降尤为显著,而10 ℃ 与20 ℃时的脱氯效果相差不大,均在65%以上。综合考虑脱氯效果及操作成本,20 ℃为适宜的吸附温度。

图5 吸附温度对Cu-Y分子筛吸附脱氯性能的影响Fig.5 Effect of adsorption temperature on thedechlorination performance of Cu-Y zeolitesAdsorption conditions: m(Adsorbent)/m(Oil)=1/20; t=1 h

2.5 吸附剂与油品质量比的影响

表5示出了吸附剂Cu-Y与油品质量比对脱氯率和吸附氯容量的影响。由表5可知,Cu-Y分子筛与油品质量比从1/40增加到1/5时,脱氯率从48.3%增加到91.9%,而吸附氯容量从0.966 mg/g降低到0.230 mg/g。因此,在实际工业应用时,需要在有机氯脱除率和吸附剂的用量之间权衡。

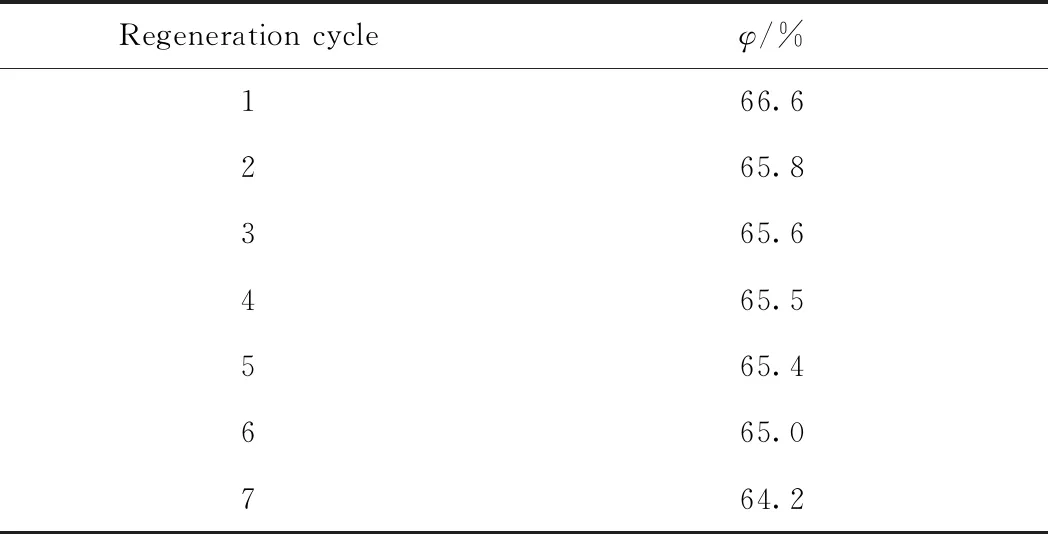

2.6 吸附剂的再生循环使用性能

吸附剂的再生循环使用性能的好坏是其能否工业化应用的重要指标。表6示出了Cu-Y分子筛吸附剂的再生循环使用性能。由表6可知,经7次再生循环脱氯后,Cu-Y分子筛的吸附脱氯性能略微降低,氯辛烷脱除率仅降低了2.4个百分点,这说明Cu-Y分子筛吸附剂具有优良的再生循环使用性能。

对再生7次后的吸附剂进行了N2吸附-脱附及NH3-TPD表征。与新鲜Cu-Y分子筛相比,再生后的Cu-Y-R分子筛的比表面积及总酸量均有少量的减小,其比表面积由702.4 m2/g减小到694.3 m2/g,总酸量由3.572 mmol/g减小到 3.412 mmol/g,这可能是其脱氯性能略微下降的原因。

表5 Cu-Y与油品质量比对脱氯率(φ)和吸附氯容量(Qe)的影响Table 5 Effect of the mass ratio of Cu-Y to oil on φ and Qe

表6 Cu-Y分子筛的再生循环使用性能Table 6 Regeneration performance of Cu-Y zeolite

3 结 论

离子交换改性的Cu-Y分子筛比等体积浸渍法改性的CuO/Y分子筛具有更好的吸附脱氯性能;对于不同过渡金属离子改性的Y型分子筛,分子筛的脱氯性能主要取决于其比表面积和表面酸量的大小,其脱氯能力由大到小的顺序为Cu-Y、Ag-Y、Co-Y、Na-Y、Zn-Y。在最优的操作条件下,Cu-Y分子筛对模拟油品的脱氯率达到91.9%。Cu-Y分子筛具有良好的再生循环使用性能,再生循环使用7次后,其脱氯性能没有显著降低。