炉底漏风对某600 MW机组锅炉性能的影响

童家麟,齐晓娟,韩 平,关 键,吕洪坤

(1.国网浙江省电力有限公司电力科学研究院,浙江 杭州 310014;2.杭州意能电力技术有限公司,浙江 杭州 310014;3.浙江省能源集团有限公司,浙江 杭州 310007)

风冷式干排渣系统是20世纪80年代意大利MAGALDI公司设计并研发的,在国际上使用比例较低,约占煤电总装机容量的1%[1]。与湿式排渣系统相比,该系统具有耗水量低、底渣利用率高、对环境影响小等优势[2],该系统于1999年首次在河北三河电厂350 MW机组上得到应用,但近年来应用推广非常迅速,目前国内已有数百台燃煤机组采用干式排渣系统,尤其在我国西北部缺水地区,新建机组多数以干式排渣机为主要除渣设备[3-4]。但国内多台机组实际运行经验表明,干式排渣系统存在明显的炉底漏风问题,对机组安全运行产生一定影响[5-6]。

赵振宁等[7]采用计算流体力学方法对炉底漏风进入炉膛后火焰形态的变化规律进行了研究,揭示了排烟温度大幅升高的原因。许华等[8]研究认为干式除渣系统较湿式除渣系统对锅炉燃烧及效率影响更大。刘泰生等[9]研究了干式除渣系统对锅炉效率的影响,得出其漏风率过大时会明显提升锅炉高温受热面壁温和减温水量。以往国内学者往往通过现场试验的方式或者对满负荷下数值计算研究炉底漏风对锅炉运行的影响,但现场试验存在着一定的不可预见性,甚至可能影响机组的安全稳定运行,而数值模拟技术已成为燃烧过程研究的重要方法,并已得到了广泛的应用[10]。基于此,本文使用计算流体动力学(CFD)技术进行了各典型负荷下炉底漏风对某亚临界四角切圆燃烧锅炉温度场、燃尽率、NOx生成量等全方位影响的数值模拟研究,并从空气预热器(空预器)X比变化方面对排烟温度的影响进行了研究,以期为同类型锅炉提供参考。

1 锅炉概况

某电厂1号锅炉是美国CE公司制造的亚临界、一次再热、强制循环、平衡通风、单汽包、半露天2 008 t/h四角切圆燃烧煤粉锅炉,配置6层共24只上海锅炉厂有限公司生产的超低NOx燃烧器。为进一步降低NOx排放,锅炉还在主燃烧器上部设置分离燃尽风(SOFA)喷口。锅炉燃用设计煤种为晋北烟煤,其煤质分析见表1。

该锅炉配备6台HP983型中速磨煤机,并在综合升级改造中,将原湿式除渣系统改为干式除渣系统。干式除渣系统投运后,1号锅炉夏季工况运行时,空预器烟气侧进口温度较去年同期相同负荷时基本持平,而出口温度较去年同期相同负荷时高约20 ℃,空预器换热量减小,一定程度上影响了机组的经济运行。另外,锅炉在综合升级改造中对空预器进行了检查和水冲洗,而改造后短期运行即出现空预器换热能力下降现象,故可排除空预器换热元件硫酸氢铵附着原因。分析认为,空预器换热量下降是由干渣机炉底漏风引起,满负荷在炉膛压力控制为-100 Pa的工况下,炉底漏风量可达100 t/h。而干渣机设计最大冷却空气量不超过锅炉总风量的1%,且满负荷下使用热线风速仪对各冷却风口测得的冷却风量总和约为15~20 t/h。因此,该锅炉炉底漏风量过大可能与干渣机系统密封不严有关,理论上漏风量会随着锅炉负荷的降低而下降,但该锅炉的绝大部分漏风量无法通过关闭冷却风门进行调节,而受炉膛压力影响较大,若炉膛压力控制更低,漏风量则会更大。

表1 锅炉设计煤种煤质分析Tab.1 Quality analysis results of the design coal

2 数值模拟

图1 为该锅炉炉膛整体网格划分。整个炉膛采用结构化六面体网格进行划分,其中对燃烧、流动较为剧烈的燃烧器区域和燃尽风区域进行了局部网格加密,总网格数大约为300万,计算所采用模型的详细介绍参见文献[11]。

本文主要对100%ECR(连续经济出力,economic continuous rating)、75%ECR、50%ECR 3个负荷共9个工况下不同炉底漏风量对锅炉的影响进行了数值模拟研究,具体计算工况见表2。计算时使用的煤质为锅炉常用的晋北烟煤,采用均等配煤、均等配风,且相同负荷下各工况炉膛出口氧量保持不变。

图1 炉膛整体网格划分Fig.1 Mesh generation of the furnace

表2 数值模拟计算工况Tab.2 The numerical simulation conditions

3 计算结果

3.1 燃烧器区域烟气温度

为了定量判断炉底漏风对锅炉稳燃能力的影响,分别对9个工况下各燃烧器层中心截面烟气平均温度进行比较,沿炉膛高度方向,各燃烧器层排列顺序为A—F,燃烧器层中心截面烟气平均温度比较结果如图2所示。

图2 燃烧器层中心截面烟气平均温度比较Fig.2 The average flue gas temperature in cross section of each burner layer

由图2可以看出:随着负荷的降低,燃烧器层中心截面烟气温度随之下降,以最下层A燃烧器层为例,工况7该层截面烟气平均温度较工况1下降约100 K,锅炉稳燃能力有所降低;不同炉底漏风量对锅炉稳燃能力的影响亦有明显不同,总体上各燃烧器层烟气平均温度随着炉底漏风量的增大而降低,A燃烧器层最为明显,工况3较工况1该燃烧器层截面烟气平均温度下降约70 K,工况2较工况1下降约40 K,这与干渣机漏入空气温度较低有关,漏风量越大,对底层燃烧器烟气温度影响越明显;随着炉膛高度的增加,炉底漏风对烟气温度影响程度较弱,至最上层F燃烧器层,工况3和工况2较工况1该燃烧器层截面烟气平均温度分别下降约10 K和5 K;不同负荷下,相同漏风量对锅炉稳燃能力的影响亦有明显变化,同样以最下层A燃烧器层为例,工况9较工况7该燃烧器层截面烟气平均温度下降约100 K,而在该漏风量下,工况3较工况1下降约70 K,这说明在机组负荷较低时,炉底漏风对锅炉稳燃能力的影响更明显。因此,炉底漏风对中下层燃烧器层的稳燃能力影响最大,特别在机组低负荷运行时,更要注意中下层燃烧器烟气温度,以免出现影响煤粉稳定燃烧的情况。

3.2 炉膛出口烟气温度

图3 为9个工况下的炉膛出口烟气温度比较。由图3可以看出:随着炉底漏风量的增大,炉膛出口烟气温度呈上升趋势,这是因为干渣机漏入冷风后,炉内整体烟气温度降低,进而导致燃烧器区煤粉燃烧推迟,炉膛内火焰中心上升;不同负荷下,炉底漏风量对炉膛出口烟气温度的影响不同,负荷越低,对炉膛出口烟气温度的影响越大,漏风量140 t/h工况与漏风量0工况相比,100%ECR负荷时炉膛出口烟气温度升高约12 K,50%ECR负荷时炉膛出口烟气温度升高可达40 K。这与锅炉负荷降低,其容积热负荷下降有关。由上述分析可知,锅炉容量越小,相同漏风量下对炉膛出口烟气温度的影响越大。

图3 炉膛出口烟气温度比较Fig.3 The flue gas temperatures at furnace outlet under different conditions

3.3 煤粉燃尽率

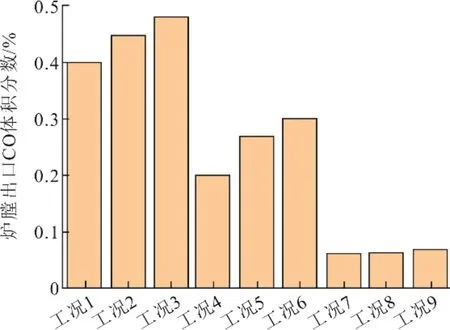

图4 和图5分别为9个工况下炉膛出口CO体积分数和固体可燃物质量浓度比较。

图4 炉膛出口CO体积分数比较Fig.4 The CO volume fractions at the furnace outlet under different conditions

图5 炉膛出口固体可燃物质量浓度比较Fig.5 The solid combustibles mass concentrations at the furnace outlet under different conditions

由图4和图5可以看出:随着炉底漏风量的增大,炉膛CO体积分数和固体可燃物质量浓度均呈上升趋势,这与炉底漏风量增大后煤粉燃烧推迟、炉膛内火焰中心上升有关,未燃尽的煤粉在炉内停留时间减少,不利于煤粉的燃尽;随着负荷的降低,炉膛出口CO体积分数呈下降趋势,但固体可燃物反而有所上升。

炉膛出口CO体积分数主要与过量空气系数有关,负荷越低,炉膛出口过量空气系数越大,CO体积分数越低。而炉膛出口固体可燃物质量浓度与炉内燃烧温度和过量空气系数密切相关[12],炉内燃烧温度越低,炉膛出口固体可燃物质量浓度越高。对该锅炉而言,炉内燃烧温度较过量空气系数对炉膛出口固体可燃物质量浓度的影响更大,炉内燃烧温度随着负荷的降低而下降,而炉底漏风的加入,可进一步降低炉内燃烧温度。因此,低负荷下需要特别关注炉底漏风对炉膛出口固体可燃物质量浓度的影响。

图6 为9个工况下炉膛底部渣量质量流量比较。

图6 炉膛底部渣量质量流量比较Fig.6 The slag mass flow rates at boiler bottom under different conditions

由图6可以看出,炉底漏风量对炉膛底部渣量质量流量的影响较为复杂,总体上,炉膛底部渣量质量流量随着漏风量的增加而增大。其原因有二:1)与炉底漏风对炉膛出口固体可燃物质量浓度的影响机理相同,漏入的冷空气降低了煤粉燃尽率,进而提高了炉膛底部渣量质量流量;2)炉底漏风尽管可增大炉膛底部风量,具有改善未燃尽颗粒下沉燃烧的作用[13],但由于漏入的冷空气差压、比热容较小,而进口面积相对较大,导致漏风风速较低,难以穿透黏稠的火焰,对未燃尽颗粒的承托作用有限。

综上,随着炉底漏风量的增加,炉膛出口CO体积分数和固体可燃物质量浓度呈上升趋势,尽管部分漏风量下炉膛底部渣量可能略有改善,但程度有限,且锅炉出渣量只占灰渣总量的10%[14],因此,煤粉不完全燃烧损失会随着炉底漏风量的增加而增大。此外,由于漏入的冷空气量一般与炉膛负压关系较为密切[15],在相同的炉膛负压下,负荷越低,冷空气量占总风量的比例越大,其对煤粉燃尽率的影响也愈加明显。

3.4 炉膛出口NOx质量浓度

图7 为9个工况下炉膛出口NOx质量浓度比较。由图7可以看出,随着漏风量的增加,折算至6%氧量下,炉膛出口NOx质量浓度总体呈上升趋势,且在低负荷时,增大幅度更为明显。究其原因,有以下几点:1)漏入的冷空气降低了炉膛温度水平,但对炉膛温度的降低作用有限,至炉膛中上部,温度已相差无几,因此对热力型NOx生成作用有限;2)燃烧器区煤粉燃烧推迟,炉膛内火焰中心上升,导致空气分级燃烧效果下降,一定程度上又会使SOFA对NOx的抑制作用减弱[16];3)煤粉燃尽的推迟,又使得主燃烧区运行氧量提高,进而促进燃料型NOx的生成。

图7 炉膛出口NOx质量浓度比较Fig.7 The NOx mass concentrations at the furnace outlet under different conditions

3.5 数值模拟与实测结果对比

为了验证数值模拟计算结果的准确性,本文在满负荷、炉膛压力控制为-100 Pa、此时炉底漏风量约为100 t/h工况下,对炉膛出口CO体积分数和NOx质量浓度的实测值和模拟值进行了比较,结果见表3。由于锅炉实际运行中未使用设计煤种,表中的N质量分数采用实际运行煤种的加权值。由表3可见,实测值和模拟值偏差在20%内,说明数值模拟结果较为准确。

表3 实测值和模拟值比较Tab.3 The measured and simulated values

4 炉底漏风对排烟温度的影响

由上文分析结果结合文献[7]可知,漏风量140 t/h,100% ECR工况下炉膛出口烟气温度可升高约12 K,但空预器烟气侧进口温度与漏风量0时基本持平,而出口温度则上升约20 K。由此可知,空预器自身的换热量变化成为影响其出口温度的主要因素。参考文献[17],本文利用空预器X比对上述现象进行研究分析。空预器X比的定义为

式中:ma为空预器入口空气量,cp,a为空预器空气侧入口温度至空预器出口温度之间的空气平均比热容,mg为空预器入口烟气量,cp,g为空预器烟气侧入口温度至空预器出口温度之间的空气平均比热容。一般可认为cp,a和cp,g均为常数。

若不考虑空预器漏风和散热等因素,则空预器出口烟气温度为

式中,T2为空预器入口烟气温度,T11为空预器出口空气温度,T22为空预器入口空气温度。

若考虑空预器漏风,则空预器最终出口烟气温度为

式中,α为空预器漏风率,K为cp,a和cp,g的比值。

一般认为,当炉底漏风产生时,锅炉运行氧量可保持不变,因此炉底漏风产生后,通过空预器的空气量相应减小,空预器出口温度则随之改变。而炉底漏风产生后,T2、T11、T22、α变化较小,若认为上述变量均不发生变化,则空预器出口烟气温度变化仅与X比改变有关。

图8 为空预器出口烟气温度与X比的关系,其中T2,T11,T22均取100%ECR工况锅炉设计参数,α取漏风率6%。由图8可以看出,炉底漏风产生后,可导致空预器X比减小,对于该锅炉而言,在6%漏风率下,炉底漏风量占总风量的比重增加10%,则可提高空预器出口烟气温度约27 K,若空预器漏风率增大,其出口烟气温度增幅则相应减小。

图8 空预器出口烟气温度与X比的关系Fig.8 The relationship between air preheater outlet flue gas temperature and X ratio

5 结 论

1)干渣机冷空气漏入后,特别是对于因系统密封不严等原因导致的大量冷空气漏入时,炉内整体温度水平降低较多,对中下层燃烧器层的稳燃能力影响较大,在机组低负荷运行时,更应注意中下层燃烧器烟气温度,以免出现影响煤粉稳定燃烧的情况。

2)干渣机冷空气漏入后,煤粉不完全燃烧损失会随着炉底漏风量的增加而增大,负荷越低,其对煤粉燃尽率的影响越明显;同时炉膛出口NOx质量浓度亦随着漏风量的增加而增大,特别是锅炉处于低负荷运行或对于容积热负荷较小的锅炉,其影响更为明显。

3)炉底漏风产生后,可导致空预器X比减小,对于特定锅炉而言,可通过空预器出口温度的上升情况判断炉底漏风情况。