风城浅层超稠油油藏双水平井SAGD关键技术及发展方向

杨 智,孟祥兵,吴永彬,赵慧龙,罗池辉,甘衫衫

(1.中国石油新疆油田分公司,新疆 克拉玛依 834000;2.中国石油勘探开发研究院,北京 100083)

0 引言

双水平井SAGD作为一种超稠油高效开发方式,在加拿大油砂矿、中国风城油田等稠油油藏得到了成功应用[1-4]。与海相均质的 SAGD项目不同,风城油田属陆相辫状河沉积,具有埋藏浅、原油黏度高、储层非均质性强等特点,储层中存在多期较薄的泥质纹层和泥岩互层,SAGD技术的应用规模面临更大的挑战[5-10]。自2008年开展SAGD先导试验以来,经过多年攻关,风城油田已实现SAGD工业化应用,达到200×104t/a产量规模,并在长期实践中逐步形成SAGD开发关键技术。

1 双水平井SAGD开发适应性评价

SAGD开发主要受油藏埋深、油层连续性、储层物性、原油黏度等因素影响[11-15]。国外 SAGD项目多为海相均质油藏,油藏埋深为150~700 m,连续油层厚度大于15 m,储层渗透率大于2 000 mD,垂直渗透率和水平渗透率的比值大于0.4(表1)。

风城油田SAGD工业化应用主要开发Ⅱ类油藏(如 J3q22-1+J3q22-2) 和 Ⅲ 类油藏。其中,II类油藏埋藏相对较浅(170~450 m)、储层物性相对较好(1 000~2 500 mD)、原油黏度相对较低(50℃脱气原油黏度小于20 000 mPa·s),SAGD整体开发效果较好;Ⅲ类油藏埋深相对较深(350~600 m)、储层物性相对较差(500~1 200 mD)、原油黏度相对较高(50℃脱气原油黏度为20 000~50 000 mPa·s),平面及纵向油层分布特征差异显著,储层非均质性强,隔夹层广泛发育,整体开发效果稍差。

结合其他SAGD成功开采经验及风城油田SAGD开发认识,形成了风城油田双水平井SAGD油藏筛选标准:①油层连续厚度大于10 m;②原油黏度大于10 000 mPa·s;③水平渗透率大于500 mD;④垂直渗透率和水平渗透率比值大于0.2;⑤油层中不存在平面延伸长度大于20 m的泥岩夹层或钙质砂岩夹层。

2 SAGD油藏工程优化设计

2.1 SAGD部署优化设计

SAGD水平井部署优化设计主要包括水平段长度、平面井距、生产水平井在油层中的垂向位置、注采井垂向井距等。

2.1.1 水平段长度

SAGD水平段过短,井组产量会较低,导致经济性较差;SAGD水平段越长,产液量越高,举升需要的泵径更大,完井需要的筛管尺寸越大,对工程技术要求越高。因此,SAGD水平段长度设计需要考虑工程、地质方面的技术可行性及经济性。风城油田Ⅲ类油藏数值模拟计算结果显示:当水平段长度为400 m时,井组产量较低,效益相对较差;当水平段长度大于500 m时,生产效果较好。由于风城油田为陆相辫状河沉积,夹层普遍发育,油层横向连通性在区域内变化较大,水平段过长易造成动用率低和储量浪费。因此,风城油田SAGD水平段长度通常设计为500 m。

2.1.2 井距

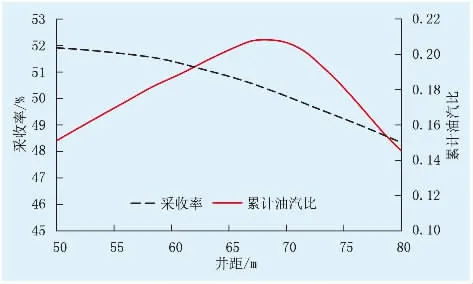

图1为风城超稠油油藏不同井距下的SAGD开发效果。由图1可知,井距为70 m时采收率、累积油汽比相对较高。因此,考虑钻井成本、生产参数等因素,优选风城油田SAGD井距为70 m。

图1 不同井距SAGD开发效果Fig.1 The development effect at different well spacing

2.1.3 注采双水平井的位置及距离

(1)生产井位置。根据Butler重力泄油理论,SAGD生产水平井上部的油层厚度是影响SAGD稳产阶段产量的主要因素,而SAGD生产结束后的剩余油主要分布在生产井水平段的下部。因此,双水平井SAGD中生产水平井应部署在油层底部,可最大限度地扩大汽腔波及体积,充分动用储量。考虑钻井技术及油层物性,生产水平井位于距油藏底部1~2 m处最佳。此外,生产井最佳位置还取决于油藏条件,当储层下部物性条件较差,如发育底水或具有较厚的底水过渡带,还需进一步考虑和优化,在资源利用与整体开发效果之间进行权衡。

(2)注采水平井垂向井距。注汽井与生产井水平井垂向距离对SAGD启动阶段有较大的影响:垂向距离过大,会导致循环预热时间明显增加,消耗蒸汽量大;垂向距离过小,不利于SAGD生产阶段的汽液界面控制,且不利于钻井过程中井轨迹控制。因此,需要对注汽井与生产井水平段垂向距离进行优化。数值模拟结果表明,当注采井垂向井距分别为 3、4、5、6、7、8 m 时,风城油田注汽井与生产井水平段中间区域平均温度达到120℃所需要的时间分别为 80、100、120、140、170、210 d(图 2)。随着井距增加,循环预热时间呈指数增加,说明增加注采井垂向井距不利于循环预热和井间热连通。参考其他油田设计经验,并考虑风城超稠油油藏储层非均质性较强的特点,确定风城油田SAGD注采井垂向井距为5 m。

图2 不同注采井距达到120℃所需预热时间Fig.2 The preheating time required to reach 120℃with different spacing between injection&production wells

2.2 工作参数

2.2.1 循环预热阶段

该阶段双水平井注入蒸汽并进行循环预热,加热水平段周围储层,最终达到上下水平井段均匀热连通的目的。由于风城超稠油油藏非均质性较强,过大的注汽速度和操作压力易导致水平段局部发生汽窜,井间油层加热不均;过小的注汽速度和操作压力会导致预热效率降低,预热时间大大延长。因此,重点对注汽速度、操作压力等工作参数进行了优化。

(1)注汽速度优化。循环预热过程中,为保证水平段均匀预热,要求长油管注入的蒸汽沿环空返回到脚跟处的短油管时,蒸汽具有一定的干度。实验表明:注汽速度为50 t/d时,水平段脚跟附近无法有效加热;注汽速度为60 t/d时,水平段脚跟附近基本能达到有效加热。考虑到现场注汽压力、蒸汽干度及注汽量的波动,风城油田SAGD单井循环预热注汽速度设计为70~80 t/d。

(2)操作压力优化。根据现场操作压力、采注比及蒸汽腔发育特征,将循环预热阶段分为均匀等压循环和均衡增压循环2个阶段。均匀等压循环阶段的注汽井与采油井井底注汽压力应保持一致,操作压力不超过地层压力0.5 MPa,注采比控制在1.00。在均衡增压阶段,随水平段井筒附近高温区的不断扩展,注汽井与采油井间原油具有一定的流动能力,应均衡提升注汽井和采油井的井底操作压力,保持操作压力低于地层破裂压力0.5 MPa,采注比控制在0.80~0.85。

2.2.2 生产阶段

(1)操作压力优化。操作压力主要影响SAGD初期及上产期的上产速度与峰值产量。以风城油田Ⅲ类油藏为例,制订SAGD生产操作压力调整策略:SAGD初期操作压力控制在4.7~5.0 MPa;上产阶段操作压力提升至5.5~6.0 MPa;进入稳产阶段后,逐渐降低操作压力至4.5 MPa;生产末期利用蒸汽凝结水闪蒸带来的潜热,进一步降低操作压力至3.0 MPa。

(2)Sub-cool优化。Sub-cool是指生产井井底产液温度与井底压力下相应的饱和蒸汽温度的差值。为防止蒸汽突破到生产井,SAGD生产过程中,一般要求Sub-cool稳定在一个适当的范围内,控制生产井的采出情况,以利于重力泄油。数模结果表明:Sub-cool越大,生产井上方的液面越高,越利于控制蒸汽突破,但不利于蒸汽腔的发育。从生产井的控制和蒸汽的热利用效率考虑,风城油田II类油藏SAGD稳产阶段Sub-cool为10~20℃,Ⅲ类油藏Sub-cool为20~30℃。

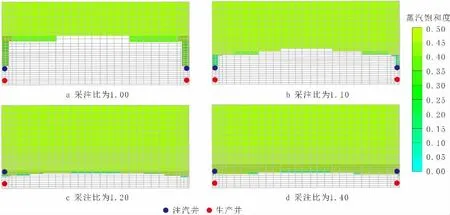

(3)采注比优化。在SAGD生产过程中,生产井的排液能力对SAGD生产效果影响较大,生产井必须有足够的排液能力,才能实现真正的重力泄油生产。数值模拟结果表明:采注比小于1.20时,蒸汽腔无法有效扩展,注汽井被大量的液体淹没,热利用率降低,油汽比大幅降低;当采注比不小于1.20时,蒸汽腔得到较好的扩展(图3)。风城油田SAGD生产实践显示,采注比与生产效果直接相关,实际生产中应合理控制采注比,一般应不小于1.20。

图3 不同采注比下蒸汽腔的发育状况Fig.3 The development status of steam chamber at different production-injection ratios

3 风城SAGD配套工艺技术

3.1 钻完井技术

SAGD水平井为高精度轨迹控制井,水平段钻进过程中要求2口井水平段垂向偏差控制在5.0 m±0.5 m,横向偏差控制在±1.0 m。风城油田超稠油油藏埋藏浅,地层胶结疏松,轨迹控制难度大,应用磁导向技术成功实现了SAGD双水平井水平段井眼轨迹的精细控制,满足油藏开发要求。截至目前,风城油田累计完钻SAGD双水平井190对,注采井垂向井距为4.84~6.00 m,平均为5.16 m。在完井工艺方面,注汽井、生产井均采用长短连续油管组合式的平行双管管柱结构,即一根长油管下入脚趾,一根短油管下入脚跟,高干度的蒸汽从2根油管水平段割缝筛管进入油层。

3.2 监测工艺技术

SAGD开采过程中,监测系统是保证开采效果的关键。生产动态监测系统包括:①温度压力监测。水平井采用连续油管内预置热电偶测温工艺,观察井采用套管外光纤测温、套管内毛细管测压工艺,实现全井段测温测压,利于控制Sub-cool,防止生产过程中出现汽窜和闪蒸。②饱和度监测。通过对碳氧原子比、脉冲中子衰减能谱(PND)及岩心分析,确定剩余油饱和度的变化,判断夹层对蒸汽腔扩展的影响。③蒸汽腔扩展监测。利用分布在SAGD井周围观察井内的热电偶或光纤等,可对SAGD温度场、压力场实时监测,从而提供蒸汽腔的形成过程、纵向上动用程度、平面上蒸汽前缘扩展与热连通情况。当地下岩石由于人为因素或自然因素发生破坏时,会产生微地震和声波,通过在地面布设高精度检波器阵列,采集SAGD蒸汽腔发育过程中的微地震信号,经过数据处理后,采用震动定位原理,可确定破裂发生的位置,刻画出SAGD蒸汽腔体的三维空间形态,分析SAGD水平井段不同位置蒸汽腔发育状态。通过对比不同时间段SAGD蒸汽腔形态,可直观了解SAGD开发过程中蒸汽腔的发育规律。④产出液分析。对产出液进行准确计量和分析化验,判断高温条件下水岩反应趋势,预测储层的伤害程度。⑤注汽参数监测。利用孔板流量计监测流量,取样分析地面、井下蒸汽干度,确保注入蒸汽的干度和总量符合生产要求。

3.3 地面工程主体技术

根据风城油田实际情况,确定采用以过热锅炉为主的注汽锅炉。目前现场使用的有注气排量为23 t/h燃气注汽锅炉和注气排量为130 t/h循环流化床注汽锅炉,出口干度为100%,过热度为5~30℃,可较好地满足SAGD生产需要。针对SAGD高温产出液特点,形成了“汽液分离+换热降温+油水分离+浮油回收”的SAGD循环预热采出液处理技术及“汽液分离+仰角分离器预脱水+热化学脱水”的SAGD生产阶段高温采出液密闭处理技术。

4 技术发展方向

4.1 复合井网开发技术

风城超稠油油藏为陆相辫状河流相沉积,夹层大量发育,采用单一开发方式进行开发较为困难。为此,在风城油田SAGD开发过程中,针对注汽井上方夹层阻碍蒸汽腔发育的油藏,形成了直井辅助SAGD技术[16];为提高采油速度和采收率,形成了双层SAGD立体井网开发技术[17];针对隔夹层发育及渗透率差异造成井组间动用不均问题,形成了上翘式轨迹及多分支注汽井SAGD技术[18]。总体上,形成了多井型多方式组合的SAGD复合井网开发模式。

4.2 储层扩容改造技术

风城超稠油油藏储层非均质性强、夹层发育,特别是注汽井上方的泥岩夹层严重制约蒸汽腔发育。为从根本上解决储层物性差的矛盾,风城油田开展了储层扩容改造现场试验。利用地质力学扩容机理[19],增大油层孔隙度及渗透率,在SAGD井对之间形成一个相对均匀的垂直扩容区,快速建立注采井间水力、热力连通通道,同时,对注汽井上方储层进行改造。生产效果表明:对比常规SAGD井组,储层扩容改造井组循环预热天数平均减少54 d,循环预热蒸汽用量平均减少6 582 t,转SAGD生产后注汽压力降低0.5 MPa,日产油增加3.5 t/d。储层扩容改造技术具有减少预热时间、节约蒸汽、产出液处理成本低的优势。

4.3 溶剂辅助SAGD技术

溶剂辅助SAGD技术(ES-SAGD)的关键点在于溶剂对原油流动性的改善与蒸汽腔的扩展效应[20]。室内实验表明,该技术通过溶剂与蒸汽的联合注入,实现溶剂降黏与热降黏作用相结合,原油降至相同黏度下所需的蒸汽温度更低,进而有效降低能源消耗。与SAGD技术相比,ES-SAGD油汽比高20%以上,开发效果明显改善,含水率大幅降低。采出原油与溶剂混合,在相同温度条件下可大幅度降低原油黏度,为地面集输提供便利。

5 结论

(1)风城油田浅层超稠油油藏为陆相辫状河沉积,具有原油埋藏浅、黏度高、储层非均质性强等特点,综合考虑油层厚度、储层物性、原油黏度等指标,制订了一套适合浅层超稠油油藏的双水平井SAGD筛选标准。

(2)经过多年攻关与SAGD开发实践,形成了SAGD水平井部署优化设计技术。风城油田浅层超稠油油藏在双水平井SAGD水平段长度为500 m、平面井距为70 m、注采井垂向井距为5 m条件下最优。

(3)形成了一系列浅层超稠油SAGD配套工艺,包括井轨迹精准控制、钻完井工艺、井下管柱结构、井下测温测压等主体技术,保障风城油田SAGD的商业化开发。

(4)形成了复合井网、储层扩容改造、溶剂辅助等改善SAGD开发效果的新技术系列,解决了风城超稠油辫状河沉积储层的非均质性以及夹层对SAGD开发带来的影响。