HIPS 回收料的增韧改性研究

苏怡帆,陈泽龙,王选伦

( 重庆理工大学材料科学与工程学院,重庆 400054)

高抗冲聚苯乙烯(HIPS) 是通过在聚苯乙烯中添加聚丁基橡胶颗粒的办法生产的一种抗冲击的聚苯乙烯产品[1]。HIPS 具有通用聚苯乙烯的尺寸稳定性,而且具有更好的冲击强度和刚性[2]。我国家电与电子行业每年产生大量的HIPS 废料,约占生产总量的4%左右,但是如果将这些废料直接再生利用的话,其性能下降较大,只能生产普通的对性能要求不高的制品,利用价值不高。而如果将这些废料再生改性,通过设计配方提高其各方面性能,使其性能达到甚至超越原树脂制品的性能,这样不仅能变废为宝,节约资源,还能缓解废料对环境造成的污染[3]。

苯乙烯- 马来酸酐无规共聚物简称SMA,由苯乙烯单体和少量马来酸酐反应制得。马来酸酐单体无规地插入聚苯乙烯的主链之中,提高了其玻璃化温度和热变形温度[4],并且SMA 具有良好的流变性能,使该树脂易于进行注塑和挤塑。SMA 的加入提高了HIPS 的耐热性、刚性、尺寸稳定性以及良好的冲击强度,用HIPS 改性料制备的产品在高速和低速、高温和低温等破坏性条件下,均体现高性能和安全性,特别适合于汽车上的各种内外饰件[5],也可用于制造包装箱、塑料托盘等。

回收料常年使用,受到外界条件光、热的影响,已经有不同程度的老化,各种添加剂相对也有不同程度的老化,尤其是其韧性。为了提高再生制品的韧性,需要对回收料进行增韧改性处理。通过添加增韧剂或者增韧母料,来提高再生料的性能。使再生料的性能达到甚至超越HIPS 新料是值得研究的课题。

1 实验部分

1.1 原料及仪器

1.1.1 原料

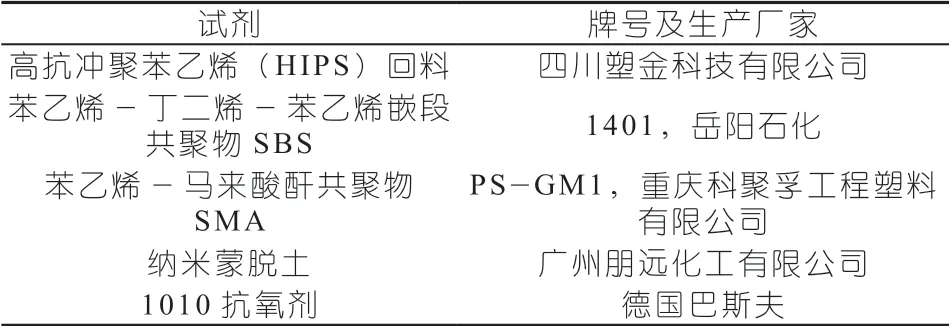

主要实验原料见表1。

表1 主要实验原料

1.1.2 仪器

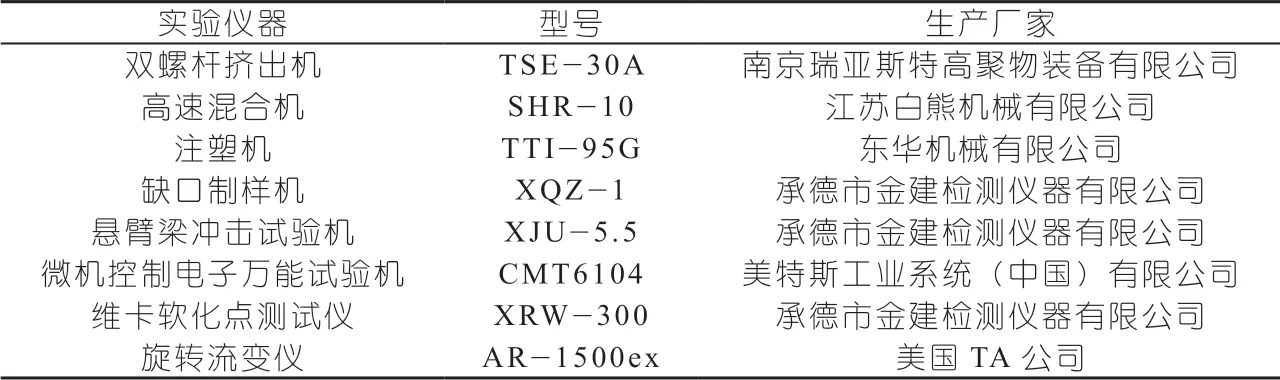

主要实验仪器见表2。

1.2 实验步骤

1.2.1 实验技术路线

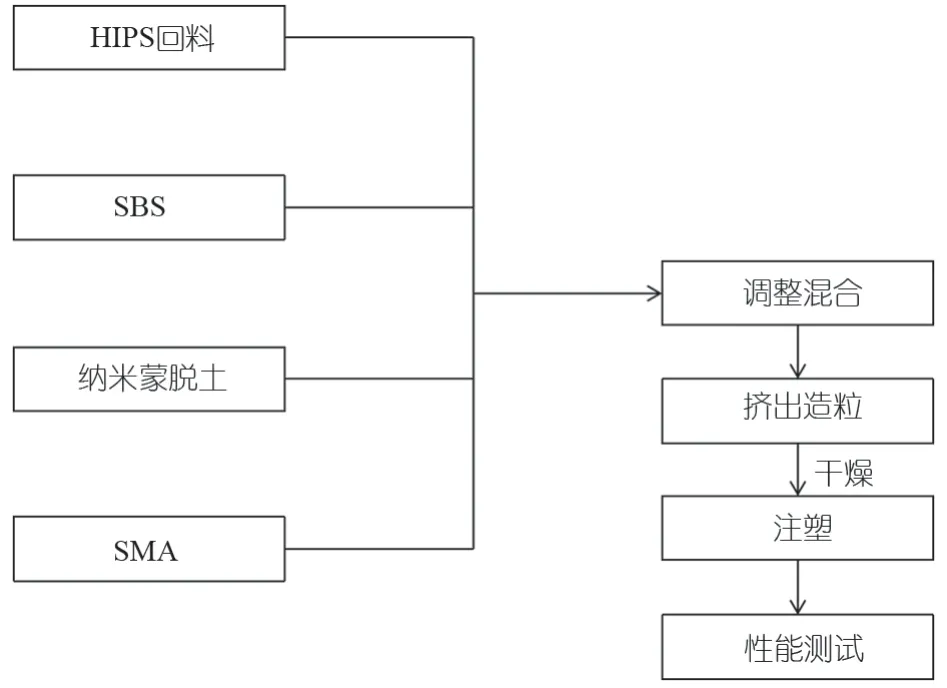

主要技术路见图1 所示。

1.2.2 制备工艺

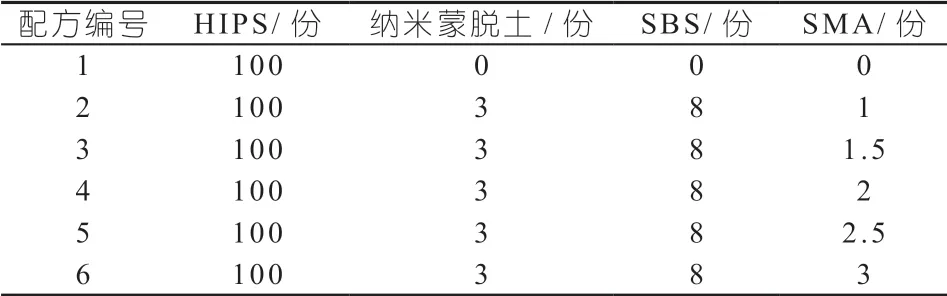

本实验是为了制造增韧的HIPS 改性料,实验关键是用SBS、纳米蒙脱土、SMA 均匀地分散到HIPS基体中,这样的改性对HIPS 的效果才能更加明显。根据前期的研究,当SBS 的用量为8 份,纳米蒙脱土的用量为3 份时对HIPS 具有较好的改性效果,本实验主要研究SMA 对HIPS 回料的改性效果,具体实验配方如下表3 所示。双螺杆挤出造粒机加工温度最高设定为205 ℃。HIPS 回收料的注塑过程的工艺参数设定为:注塑机料筒温度控制在200~220 ℃之间,射嘴温度220 ℃,温一到温三温度均为200 ℃,温四和油温均为25 ℃。

表2 实验仪器

图1 技术路线图

表3 实验配方及其组成成分

1.3 性能测试

1.3.1 力学性能测试

材料的拉伸强度按GB/T1040—2006 来测定拉伸强度、弹性模量及断裂伸长率,拉伸速率为50 mm/min。悬臂梁缺口冲击强度按照GB/1843—2008 测定,每个配方制备5 个冲击样条,A 型缺口,缺口深度为2 mm,缺口制备完后放置一天以消除内应力。

1.3.2 维卡软化点测试

试样尺寸:长L=10 mm,高H=4 mm,宽D=10 mm ;负载重量:G=1 kg ;升温速率:v=120 ℃/h。每次测试,每个配方取两个样品,分别测出后取平均值。

1.3.3 流变性能测试

本实验采用旋转流变仪对HIPS 改性复合材料的动态力学性能和熔体流变性能进行频率扫描测试,测试温度设定为210 ℃,选用直径为25 mm 表面无花纹的圆形夹具。扫描频率范围为0.01~100 HZ,应变为1.25%。

2 实验结果与讨论

2.1 拉伸性能

从表4 中可以看出,SBS、SMA 和纳米蒙脱土的加入使复合材料的拉伸强度和弹性模量下降,而断裂伸长率则有所增加。这种变化可能有两种原因。首先,SBS 是热塑性弹性体,其拉伸强度和模量比HIPS 低很多,在加入到HIPS 回料后,对HIPS 拉伸强度影响很大,可以大大地提高HIPS 回料的拉伸韧性。另外,由于SBS 和HIPS 结构很相似,其相容性较好,分散相粒子与基体之间有很好的界面黏结度,所以它可以在HIPS 基体中良好地分散。随着增韧剂用量的增加,HIPS 复合材料的断裂伸长率也随之升高,这主要因为SBS 是弹性体,它的断裂伸长率比HIPS 回收料高很多,因此提高了复合材料的拉伸断裂韧性。

表4 拉伸性能比较

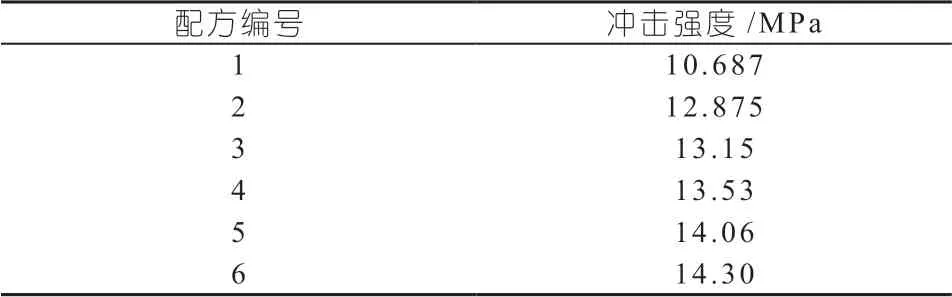

2.2 冲击性能

从表5 可以看出,SBS 和纳米蒙脱土对HIPS 回收料的增韧效果显著。由于SBS 是嵌段共聚物,其链段与HIPS 中的苯乙烯链段有很好的相容性,SBS 中的S 嵌段和HIPS 回收料有很好的界面黏结。首先当材料收到外力冲击的时候,S 嵌段起到了引发和终止银纹的作用,同时丁二烯橡胶中B 嵌段也能产生弹性应变,使外界在整个材料体系的作用得到了很好的分散和传递。另外B 嵌段部分由于弹性应变也能吸收一定的能量,因此,用SBS 作为增韧剂可以提升HIPS回收料的冲击强度。分散相粒子同基材之间良好的界面黏结是达到优异增韧效果的必要条件之一。因为在这类两相体系中会形成中间相,改变了分子运动的特征,有利于应力的传递及能量耗散。

表5 冲击性能比较

从表5 中还可以看到,随着SMA 添加量的增加,复合材料冲击强度有显著增加,当添加到3 份SMA 时,冲击性能最好,达到14.3 kJ/m2,相对于未改性的HIPS 回收料来说,提升了33.8%,效果显著。SMA与HIPS 有很好的相容性,并且其分子结构中具有非极性的芳环基和极性的酸酐基,所以它可以和极性或非极性材料以及玻纤有很好的相容性[6]。加入SMA可以增强SBS 和HIPS 回收料的相容性,另外SMA也有增韧的效果。结果表明,加入SMA 后,增韧效果明显,经分析,有两方面原因,一方面是由于SMA的加入增加了SBS/HIPS 回收料体系的相容性;另外SMA 是苯乙烯系共聚物,由苯乙烯和马来酸酐共聚而成,其自身综合性能好,可作为HIPS 的增韧剂,能增加复合材料的冲击强度。

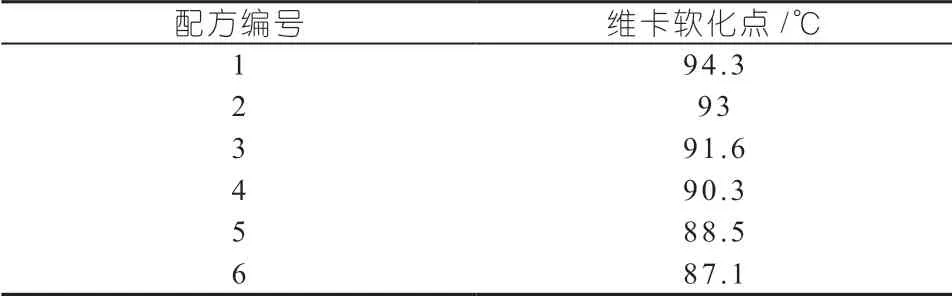

2.3 维卡软化点的测定

维卡软化点温度是塑料耐热性评价的一个重要指标。测试得到的同一组实验数据中,其最高温度和最低温度之差不能超过2 ℃,否则要重新实验。从表6我们可以看出,SMA 的添加量对维卡软化点有减小的趋势,这是由于增韧剂耐热温度低的特点决定的,增韧剂在增韧的同时导致HIPS 改性复合材料的耐热性下降。不过下降的不多,对材料的使用起不了根本的影响,不影响正常使用。

2.4 动态流变性能测试

图2、图3、图4 分别是不同配方的HIPS 改性复合材料的储能模量(G')、剪切损耗模量(G'')和复数黏度(|η﹡ |)与剪切频率的依赖关系。可以发现,随着剪切频率的增加,体系黏度降低,具有明显的切力变稀行为,黏性响应减弱,弹性响应增强,即体系流变行为从黏性行为向弹性行为转变。就本填充体系而言,此类行为的出现可能与SBS/SMA 分散相和蒙脱土填料粒子形成的网络结构有关。如图2~ 图4 所示,随着SMA 含量的增加,聚合物的储能模量、损耗模量与复数黏度均先升高后降低。因为SMA 中含有极性基团,它的加入会使分子间作用力增加,但是当SMA 含量继续增加到一定的值时(即SMA 含量达到2 份),这种作用力又被破坏,所以表现为熔体黏度下降。随后,随着SMA 的用量增加流变性能变好,所以当SMA 含量为3 份时,体系具有较好的加工流变性能。

表6 维卡耐热性能比较

图2 不同实验配方的储能模

3 结论

通过上述实验,可以得出以下结论:

(1)随着SMA 的增加,复合材料的拉伸强度和弹性模量都呈现下降趋势,但下降幅度不大,同时断裂伸长率升高。

(2)随着SMA 的增加,复合材料的冲击性能得到提升,说明SMA 对复合材料具有明显的增韧改性效果。

(3)随着SMA 的增加,复合材料的维卡软化点温度呈现下降趋势,但温度下降的不明显,不影响材料的使用性能。

(4)在动态流变测试中,材料的储能模量和剪切损耗模量随着频率增大而逐渐增大,而复数黏度则随着频率增大逐渐减小。

综上所述,我们可以得出,SMA 对HIPS 回收料的增韧效果明显。当SBS 添加量为8 份,蒙脱土添加量为3 份,SMA 添加量为3 份时,对HIPS 回收料的增韧效果最佳。

图3 不同实验配方的损耗模量

图4 不同实验配方的流变性能