基于测试数据的竹屑锅炉热效率分析及节能建议

罗贤寿

(福建省锅炉压力容器检验研究院三明分院,福建 三明 365000)

竹子作为重要的可再生森林资源,广泛用于造纸、家居、建筑板材等领域中。然而,在这些产业中,利用的多是竹秆部分,竹材利用率始终徘徊在 35%~40%左右,在原材料的加工过程中,竹屑达到原材料的60%~70%[1]。因此,如何高效利用竹屑,成为不少学者的研究方向,其中辜夕容等对竹屑的资源化利用进行了系统的分析[2],周承杰等研究了竹屑用于生物质发电的可能性,大量的研究表明竹屑具备作为一种可再生的生物质燃料的特性[3-7]。

三明市气候和地貌形态适合竹类作物的生长,目前是福建毛竹的重要产地之一[8]。毛竹资源丰富,促进了三明毛竹加工产业的发展。目前三明毛竹加工产业主要为原材料的初步加工、竹制家具、竹制工艺品等[9],因生产工艺需求,大部分加工企业均需要工业锅炉,主要用途为利用饱和蒸汽作为竹材干燥提供热源以及为压板设备提供动力。根据当地的环保政策,在做好烟气处理的前提下,可以有条件的使用生物质散料原料作为锅炉燃料。

研究为确定毛竹生产企业锅炉的热效率状况,对辖区内毛竹加工企业134台锅炉采用能量平衡法进行了能效测试[10],收集了竹屑燃料及其灰渣的主要性能数据以及锅炉热损失数据。建立了锅炉能量平衡分析模型,随后计算分析了锅炉的热效率、热损失情况。得出了锅炉热效率及其各主要热损失项所占的比率,确定了影响锅炉热效率的因素,并分析了竹屑燃料锅炉节能降耗的潜力。最后,提出了减少能源损失、提高锅炉效率的措施。

1 锅炉能量平衡法测试模型

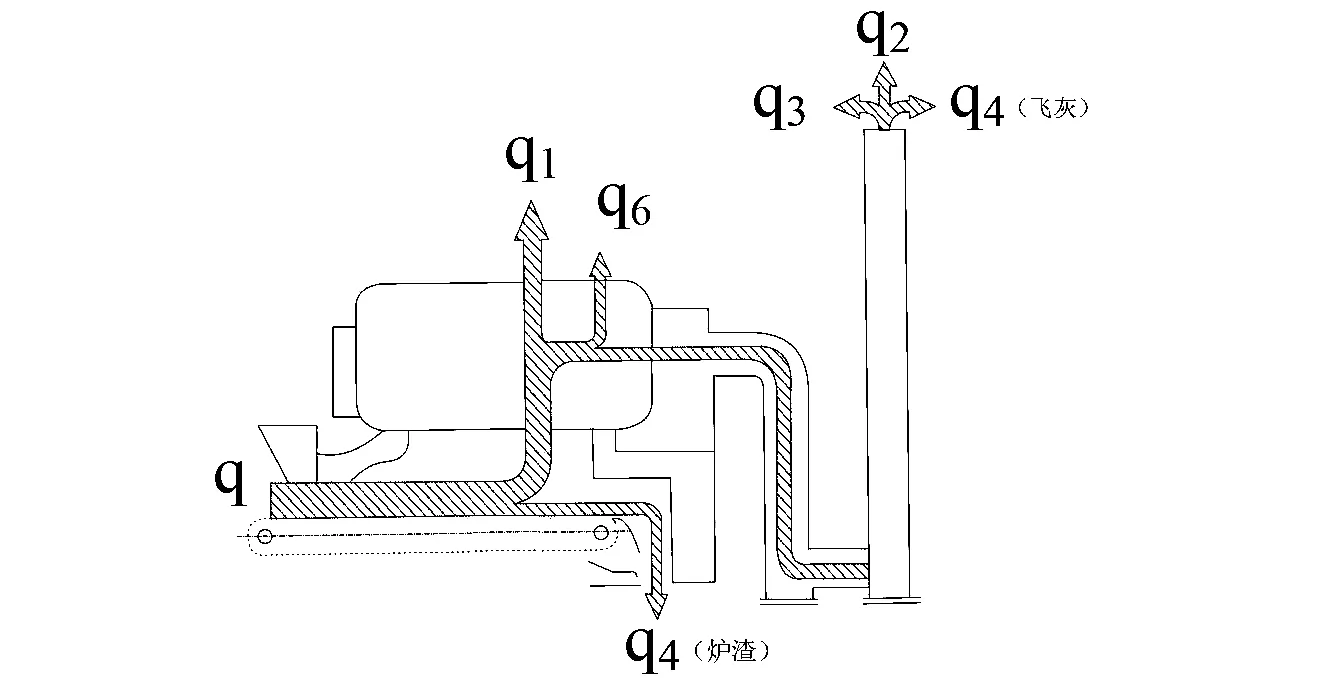

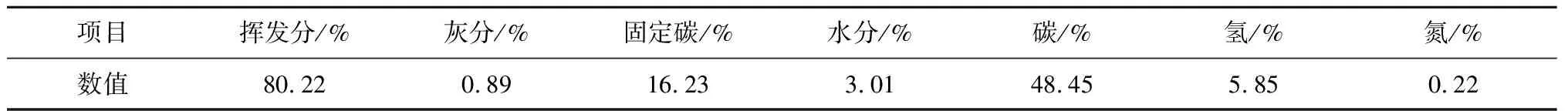

因测试数量较大,竹屑燃料使用量测量比较困难,选用能量平衡法进行工业锅炉热效率测试[10],其原理为利用能量守恒原理,通过测量未被锅炉利用的热量来计算锅炉热效率,见图1。采用该方法可以直观竹屑完全燃烧产生的总能量的各个去向,便于分析能耗的具体情况。

计算公式为

η=100-(q2+q3+q4+q5+q6)

(1)

式中:q2为排烟热损失,%;q3为气体未完全燃烧热损失,%;q4为固体未完全燃烧热损失,%;q5为散热损失,%;q6为灰渣物理热损失,%。

根据文献所提供的各项热损失的计算公式,测试数据后计算出锅炉热效率情况。

图1 锅炉能量平衡法热效率测试示意图Fig.1 Schematic diagram of thermal efficiency test by boiler energy balance method

2 锅炉热效率测试结果与分析

2.1 主要测试结果

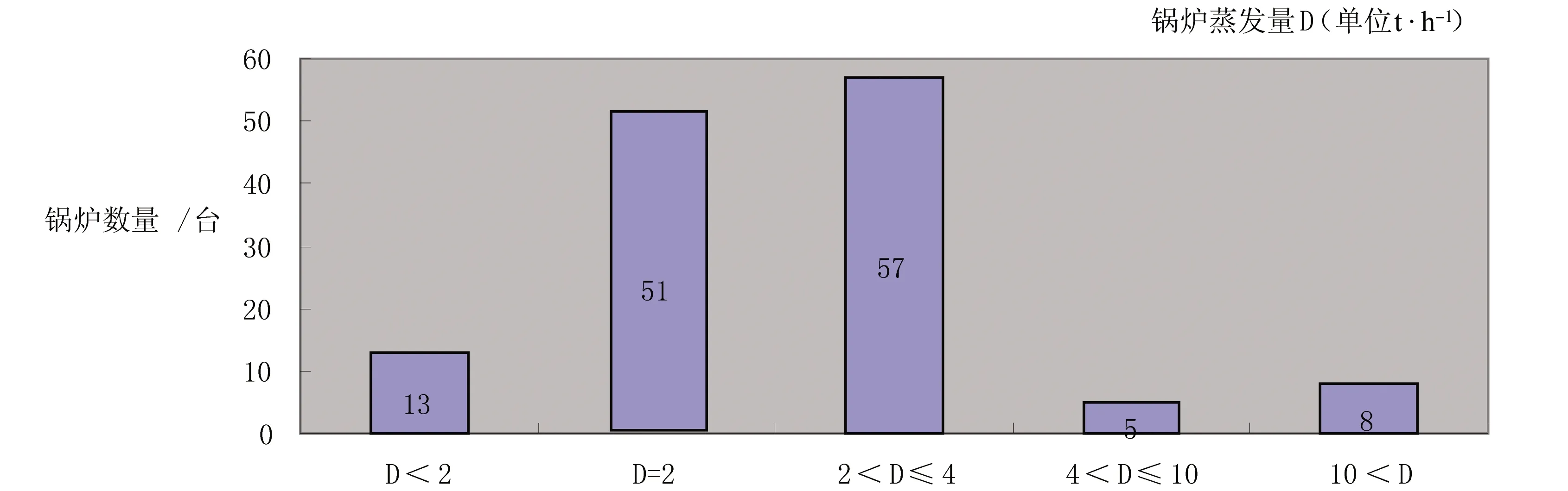

自2020年开始,用2 a时间对134台毛竹加工企业的蒸汽锅炉进行了热效率测试,涵盖了辖区内在用的所有毛竹加工业的工业锅炉。其中工业蒸汽锅炉133台,工业有机热载体锅炉1台。锅炉蒸发量以4 t·h-1及以下的小型工业锅炉为主,具体分布见图2。主要测试结果如表1,主要技术指标合格率及其余热回收设备配置情况见表2。

图2 锅炉蒸发量分布Fig.2 Boiler evaporation distribution

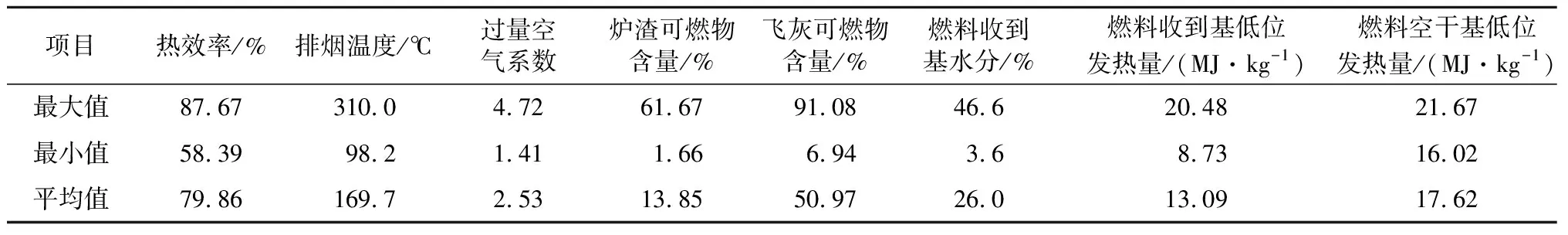

表1 锅炉热效率测试结果汇总表

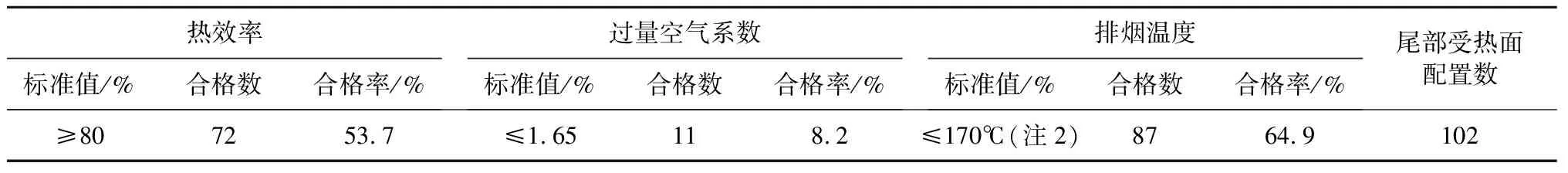

表2 主要技术指标合格率及其余热回收设备配置情况

2.根据锅炉额定出力及运行情况,测试样本中有机热载体锅炉排烟温度不高于210 ℃,蒸汽锅炉排烟温度不高于170 ℃[11]

表3 竹屑燃料的主要分析数据(空气干燥基)

2.2 分析讨论

根据表1和表2数据可见,竹屑燃料锅炉热效率合格率仅为53.7%,整体热效率较低,能效水平的提升空间很大。通过对测试结果的分析发现,主要热损失为q2和q4,即排烟热损失和固体未燃烧热损失,尤其是q2,其平均值占到所有结果热损失平均值的70%。根据测试方法,q3最大值为1%,q5根据文献10附录汇中根据锅炉额定出力及负荷查表选取,该两项热损失锅炉之间差距较小。由于竹屑灰分较低,因此炉渣和飞灰量低,因此灰渣物理热损失q6很低,从测试结果来看,均低于0.1%。从表1、表2、表3数据中可以发现,竹屑燃料锅炉热效率主要影响因素为排烟温度、过量空气系数、燃料含水量、飞灰可燃物含量等。

3 热效率影响因素分析

3.1 排烟温度

3.1.1排烟温度情况 通过对测试结果分析发现测试的134台竹屑燃料锅炉中,平均排烟温度为169.7 ℃,最高值为310.0 ℃。其中符合标准排烟温度的合格数为87台,合格率仅为64.9%。根据排烟热损失的计算公式(2),排烟温度与入炉冷空气温度之差和排烟热损失q2成正比,因测试样本入炉冷空气温度基本和锅炉所处地室温一致,因此降低排烟温度是提高锅炉热效率的主要措施。

(2)

式中:tpy——排烟温度, ℃;αpy——烟气侧过量空气系数;tlk——入炉冷空气温度, ℃;m和n为燃料的计算系数,按照TSG G0003-2010查表5-1选取。

3.1.2排烟温度高的主要原因 (1)锅炉尾部受热面不足。由于部分老旧锅炉设计时受热面已不符合现有标准的要求,或者设计燃料与现有燃料不一致,并且锅炉未安装节能器、省煤器等设备,导致锅炉尾部受热面不足,因而引起排烟温度过高。(2)烟侧受热面积灰或结焦。因竹屑燃烧过程中,热解出焦油类物质[3],若未被燃烧完全,附着在温度较低的受热面,会产生结焦或使飞灰附着在受热面上。另外竹材燃烧时候,如果炉膛温度过高,可能产生烧结现象[12],该现象若出现在锅筒底部,可能附着于锅筒受热面。上述行为会提高锅炉受热面热阻,使排烟温度提高。

图3 空气过量系数对各种热损失和锅炉热效率的影响Fig.3 Effect of excess air coefficient on various heat losses and boiler thermal efficiency

3.2 排烟处过量空气系数

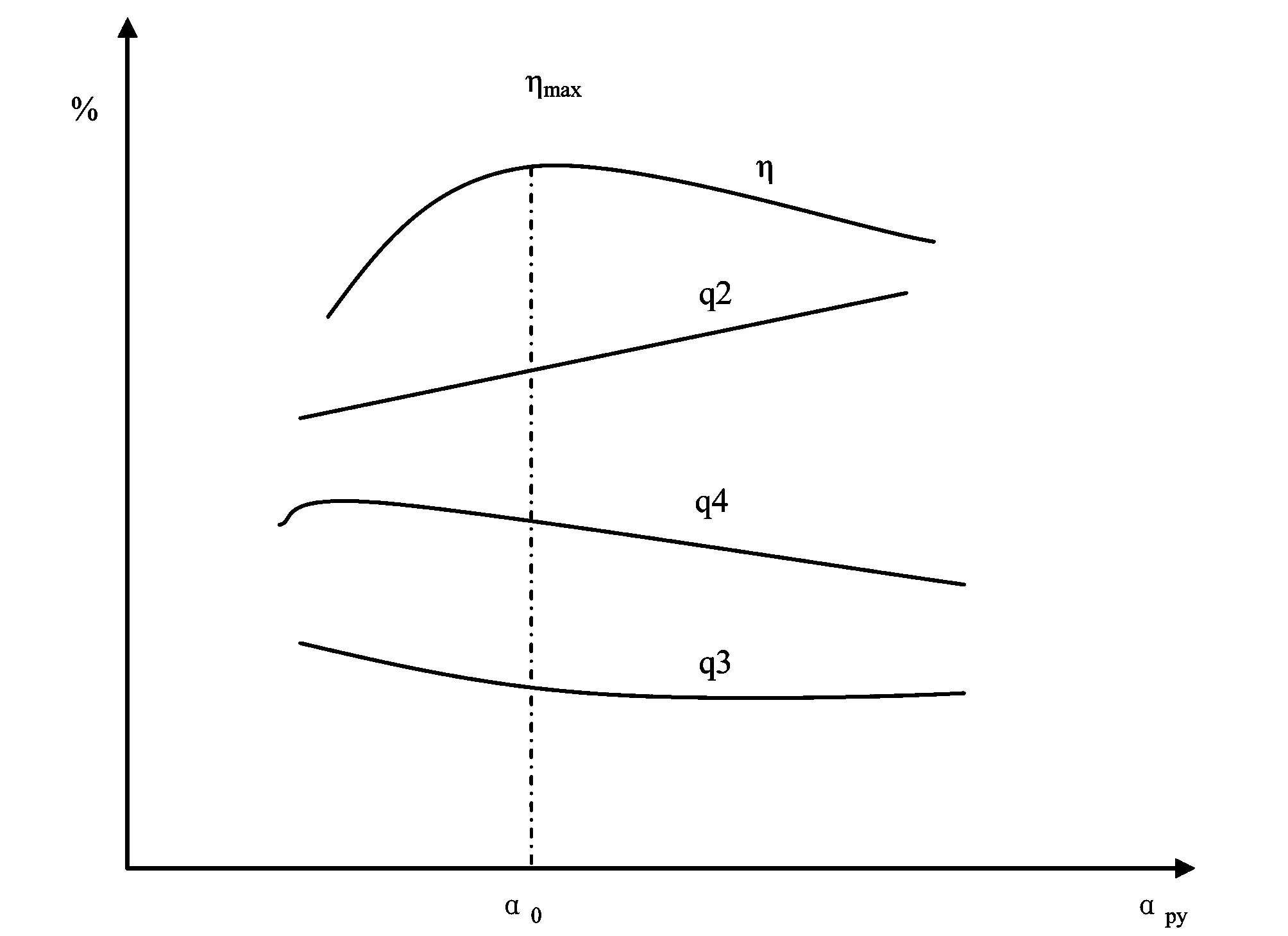

3.2.1过量空气系数情况 根据表2可知,测试锅炉的过量空气系数αpy平均值远高于标准要求,合格率仅为8.2%,测试的原始数据表明过量空气系数在测试过程中波动很大。过量空气系数过高会使锅炉烟气量大量增加,烟气通过烟囱排除带走大量的热量,影响锅炉热效率。根据相关研究,层燃锅炉过量空气系数应低于1.65[12],但不能太低,过低可能会因使助燃氧气不足可能造成气体未完全燃烧产生热损失以及固体未完全燃烧热损失,过量空气系数和各项热损失关系见图3[13],图中α0为过量空气系数最优值,一般而言,α0不是一个常数,随着锅炉负荷的增加而降低[14]。

3.2.2过量空气系数过高的主要原因 (1)测试样本锅炉大部分为层燃锅炉,使用竹屑作为燃料时通过人工给料,造成炉排上燃料分布不均匀,导致助燃空气从炉排底部进入锅炉后,部分空气未与燃料接触便随着烟气往锅炉烟管流走。(2)竹屑中主要成分有纤维素、半纤维素、木质素,其中纤维素和半纤维素占比达到了50%~65%[15]。燃烧前期,半纤维素和纤维素在较低温度时快速分解产生大量挥发分,需要大量的助燃空气,因此竹屑燃烧过程对助燃空气的需求是间歇性的,在挥发份燃烧阶段需要大量空气[16],之后固定碳燃烧时对空气需要减少,导致空燃比的调整较为困难。(3)燃料的粒度较小且含水量高,进入炉膛后燃料堆集在一起,助燃空气无法吹起燃料。导致燃料堆集中心与无法空气的接触,从而导致空气过量系数偏高。

3.3 燃料含水量及飞灰可燃物含量

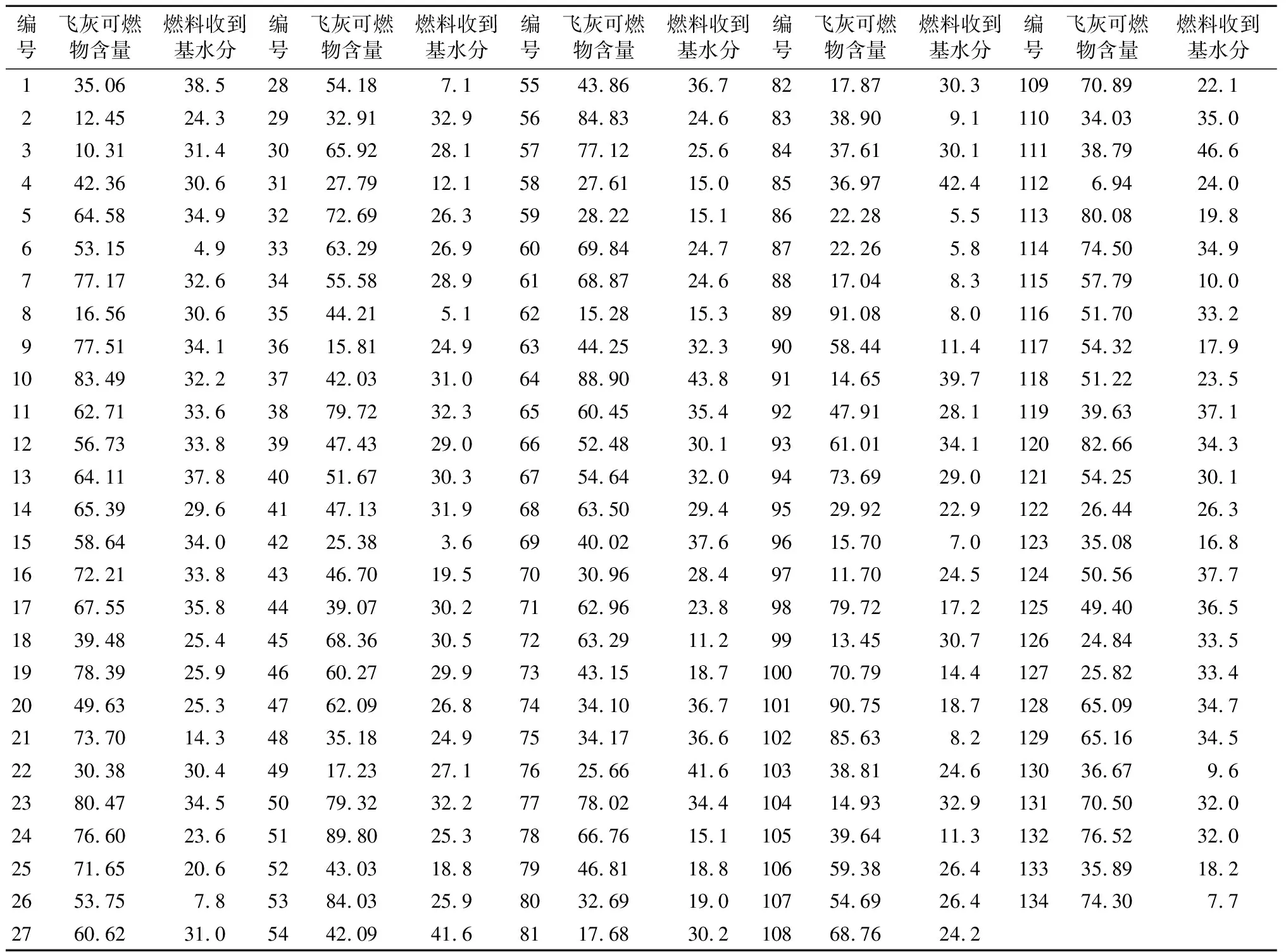

3.3.1结果分析 根据测试结果,测试样本燃料含水量最大值为46.6%,最小值为3.6%,平均值为26.0%。飞灰可燃物含量最大值为91.08%,最小值为6.94%,平均值为50.97%。可见燃料含水量和飞灰可燃物含量均较高。

表4 锅炉样本飞灰可燃物含量和燃料收到基水分结果表

3.3.2燃料含水量对锅炉热效率的影响 (1)燃料水分增加了燃料中不可燃部分的质量分数,且在燃烧过程中,水分的蒸发吸热消耗燃料的热量。(2)水分的蒸发降低了燃料周边的炉膛温度,导致部分挥发分因达不到着火温度而未完全燃烧,因此,测试发现虽然烟气含氧量偏高,但仍然存在较大的CO含量的现象。

3.3.3飞灰可燃物含量分析 竹屑燃烧时挥发分含量高,挥发分挥发后迅速燃烧消耗大量的助燃氧气,剩余燃料中的焦炭因没有足够的氧气使其燃烧,且颗粒细小,易随着烟气带入锅炉烟循环系统中,最终形成虽然过量空气系数偏高但飞灰可燃物含量依然普遍偏高的现象。飞灰中的可燃物未完全燃烧提高了竹屑未完全燃烧热损失,降低了锅炉效率。

4 节能措施

综上分析结果,对排烟温度过高、空气过量系数过大、燃料含水量大以及飞灰可燃物含量偏高等因素进行研究,提出了以下有针对性的节能措施。

4.1 对尾部受热面不足的锅炉增加尾部受热面

针对测试中发现排烟温度高的锅炉,建议增加空气预热器或者常压节能器作为尾部受热面,从而降低排烟温度,提高热效率。特别是空气预热器,通过对助燃空气进行加热,可以降低燃料水分对炉膛温度的影响。

4.2 改进给料方式

将传统的人工给料方式改为风力给料方式,并适当调整给料机的角度,增加燃料在炉膛内的停留时间,增加燃料和空气混合度,使燃料有足够的时间进行干燥、挥发份析出、挥发分燃烧、固定碳燃烧等反应。

4.3 改进炉膛结构

通过增加炉膛容积的方式克服竹屑挥发分高不易完全燃烧的问题[17]。有条件的可以对锅炉进行进一步改造,采用分级燃烧方式将炉膛进行分级配温配配风,解决过量空气系数高、飞灰可燃物含量高等问题。

4.4 对燃料进行预处理

可利用尾部烟气或太阳能将竹屑进行干燥预处理,适当降低燃料含水量,提高燃料利用率。具备条件或者燃料需求量大的可以将竹屑加工成成型颗粒后再作为燃料使用,可以进一步提高燃料利用率。[18]

4.5 改进助燃空气

通过设置二次风、改进炉排进风配比以及将冷风改为热风等方式,优化炉内空气动力场,提高燃料燃尽率,降低飞灰可燃物含量[19]。另外,通过向助燃空气中添加一定量的氧气,将助燃空气的氧含量提高到30%~40%[20],可达到提高燃料燃尽率和降低过量空气系数的效果。

5 结论

基于134台竹屑燃料工业锅炉热效率测试结果,从锅炉结构、燃料、助燃空气等方面对影响锅炉热效率的相关因素进行了分析, 并提出了提升锅炉燃料使用效率的措施,为竹加工废料综合利用提供参考。