松散砂层中大直径顶管引发塌陷的分析及处置

王义 梁诏斌 江闪闪

南京市市政设计研究院有限责任公司 210000

引言

城市内新建或改建各类地下管网时,受限于城市交通、市容环境等因素,往往采用非开挖技术。顶管作为一种中短长度非开挖技术,适用于各类地下管线,具有管径覆盖范围广、布置较为灵活、技术相对成熟、经济性能优越的特点,使用越来越广泛。由于城市地下管网标准的逐步提高,为营造更大、使用功能更好的管线空间,大直径顶管的使用也逐步增多[1,2]。

顶管作为非开挖技术,在实施过程中对周边和前方地质状况缺乏直观了解,在实施过程中往往受到各种不良地质条件的限制,影响工程的顺利开展,甚至造成工程事故,影响顶管工程本体和周边环境的安全[3,4]。

河流冲积平原地区的河漫滩,常存在深厚砂土地层,沉积年代短、密实度低、渗透性强、地下水位高,成为地下工程建设的难点。

本文结合在松散砂性土层中实施的大直径顶管工程实例,在公式法和数值法计算预测的基础上,结合工程经验,分析了顶管始发后造成地层塌陷的原因,提出有针对性的处置方法和后续复顶施工措施,保障了该工程的顺利完成,并根据分析研究结果给出类似工程的设计和施工建议。

1 工程概况

某大型电力电缆通道建设工程,为避免施工影响城市交通,采用顶管工艺建设主管道结构。顶管建设场地紧临绕城高速公路油坊桥立交,该立交为城区重要交通枢纽。顶管线路全长约139m,顶管内径2.6m,外径3.12m,顶管下穿该处立交的地面匝道及下层地面道路主线。顶管下穿道路位置,管道上方覆土厚度约9m,顶管穿越的路径范围内无其他相交或平行的地下管线,平面位置如图1 所示。

图1 顶管平面位置(单位: m)Fig.1 Plan location of pipe jacking(unit:m)

顶管采用泥水平衡封闭式机头掘进,刀盘开口率约9%,刀盘上配置的刀具主要为刮刀和贝壳刀,采用人工造浆作为渣土改良泥浆,渣土改良泥浆经处理后循环使用。顶管本体采用企口连接的预制钢筋混凝土管节,接口采用钢环橡胶止水,管节管壁上预设注浆孔,实现减阻泥浆和工后置换注浆的实施。

2 工程地质概况

建设场地隶属长江河漫滩地貌,沿线地势总体起伏不大。顶管下穿高速匝道位置从上至下土层依次为:①2层素填土(包含道路面层和基层),稍湿,松软,以黏性土夹少量碎石及植物根茎组成,欠固结;②1粉质粘土,可塑,含少量铁锰质氧化浸染,稍有光泽,韧性、干强度中高;②2淤泥质粉质粘土,软~流塑,偶夹薄层粉土,水平层理不明显,含腐殖物碎片,稍有光泽,韧性、干强度中高;②3粉砂夹砂质粉土,粉砂饱和,稍密状为主,颗粒组成中等均匀,砂质粉土很湿,稍密状为主,摇振反应迅速,干强度及韧性低;②4粉细砂,饱和,稍密状为主,矿物成分以石英、长石为主,云母次之,颗粒组成中等均匀;②5细砂,饱和,中密状为主,局部夹少量粉砂及中砂,矿物成分以石英、长石为主,云母次之,颗粒组成中等均匀;③细砂,青灰色,饱和,密实状为主,局部夹少量粉砂及中砂,矿物成分以石英、长石为主,云母次之,颗粒组成中等均匀。土层物理力学指标见表1。

表1 土层物理力学指标Tab.1 Physical and mechanical indexes of soil layer

场地岩土层分层状态明显,地下水位较高。粉土砂土层相对较为松散,剪切扰动将造成其物理力学性质迅速发生变化,外界扰动引起的超孔隙水压力也将劣化土体结构。

3 顶管与周边环境的位置关系

3.1 顶管下穿的道路

顶管下穿的道路为高速公路匝道和地面主线,其中顶管始发后穿越的匝道为单向双车道加紧急停靠带地面线,匝道全宽约9m,随后穿越的地面道路主线全宽约60m。该匝道及道路主线均为填方路基,建成约8 年,平时车流量较为饱和,穿越节点位置道路下方无其他市政管线。

3.2 顶管所在地层位置

根据匝道下方顶管埋深,结合该处地层分布分析,顶管本体位于②4粉细砂和②5砂层内,顶管顶部距离道路结构层之间为②3粉质粘土和②2淤泥质粉质粘土,属于力学性能较差的软土。

顶管始发井外圆周范围及洞门外径向范围设计采用三轴深搅桩进行土体加固处理,圆周加固区范围2.5m,径向加固区径向长度7.5m,宽度10m,竖向保障顶管管节上下各不小于3m。加固施工超前顶管始发约60 天。顶管本体和地层的位置关系如图2 和图3 所示。

图2 顶管-地层横剖面(单位: m)Fig.2 Pipe jacking-stratum cross section view(unit:m)

图3 顶管-地层局部纵剖面(单位: m)Fig.3 Pipe jacking-local profile of longitudinal(unit:m)

4 顶管顶进中引发地基塌陷

本工程顶管机头通过始发井外洞口加固区后,仅仅掘进了不到10m即引发了较为明显的地基塌陷,塌陷反应极为迅捷,在采取有效控制措施前塌陷区扩大发展的趋势较为显著,仅3h 就形成了超过60m2的地面塌陷坑。

4.1 地基塌陷的发展过程

4 月22 日约12:00 顶管始发,4 月23 日约21:00 顶管机头通过加固区,各项监测均正常。机头进入原状土之后继续掘进,由于原状土强度低,掘进速度迅速提高。至24 日凌晨1 时,3h内掘进约10m。

24日凌晨2 时左右已掘进顶管上部地表出现锅底状沉降,目测可辨。约4 时,地表沥青路面开始破裂,随即地表出现塌陷,至5 时左右形成面积约8m ×8m、最大深度约0.7m 的坑洞,坑洞有缓慢持续扩大的趋势。施工单位采用碎石紧急回填坑洞,以防止坑洞周边土体进一步坍塌。为防止顶管机头抱死,每隔半小时间断性启动一次。

4.2 地基塌陷原因分析

结合场地地质状况、顶管施工过程以及地基塌陷发展状况,分析本工程顶管引发地基塌陷的主要原因如下:

(1)顶管本体位于高含水粉细砂地层内,该层土体密实度相对较低,极易受施工扰动,施工扰动引发孔隙水压力升高,土体结构性急剧弱化。顶管上部覆土为结构强度较低的淤泥质松软土,自身成拱能力差,无法抵御深部土体变形向地表的发展。

(2)顶管机头通过加固区后进入原状砂层,由于土体性质变化,机头姿态纠偏幅度过大过频,掘进速度过快,造成施工超挖量过大,施工记录数据显示,在加固区外10m范围内的出渣量折算顶管机头掘进时超挖量在20%以上。

(3)渣土改良泥浆品质控制较差,由于没有采用泥砂分离设备,循环使用的泥浆粘稠度、密度均未达标,泥水舱压力不足。

4.3 顶管引起地基沉降的计算分析

1.沉降槽理论计算

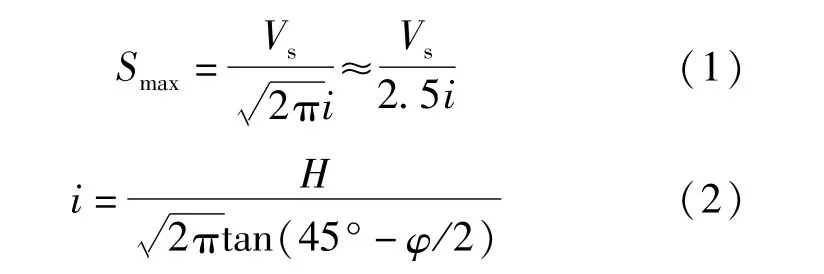

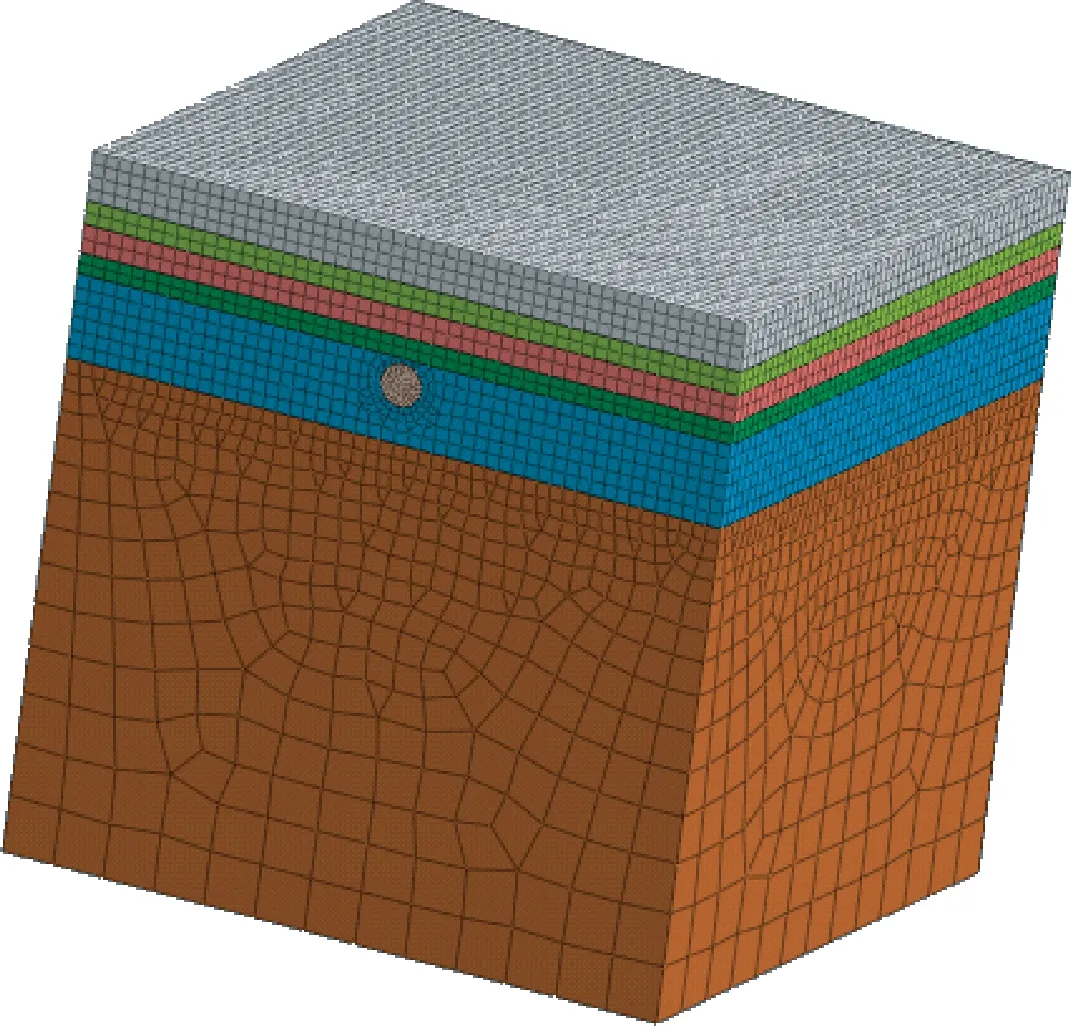

目前在顶管工程设计阶段,一般通过公式法预测估算顶管法施工引起的地面沉降,主要采用Peck提出的地面沉降槽理论进行预测[1]。该理论假定施工引起的地面沉降是在不排水情况下发生的,所以地表沉降槽的体积应等于地层损失的体积,并根据这个假定给出了地面沉降量的横向分布估算公式:

式中:φ为土的内摩擦角(°),对于本工程多层土的情况,按土层厚度取加权平均值;H 为管道中心至地面的覆土厚度(m);Smax为顶进轴线上方的最大地面沉降量(m);Vs为超挖量,对于本工程泥水平衡机头超挖量取5%V,其中V 为开挖断面面积(本工程刀盘直径约3.2m)。

该方法计算顶管轴线上方由于顶管掘进施工引起的地表沉降约为30mm。

2.数值模拟计算

为了与理论计算相互验证,并对照工程实测数据,反映数值分析与工程实际的吻合度,参考文献[5]通过岩土工程有限元软件对本次顶管掘进引起的土体变形进行了数值模拟。顶管管道结构为预制钢筋混凝土材料,在计算中定义为线弹性材料,主要物理力学参数如表2 所示。

表2 数值计算模型参数Tab.2 Parameters of numerical calculation model

图4 数值计算模型Fig.4 Numerical calculation model

土体材料选用摩尔-库仑本构模型,土体物理力学参数见表1。计算模型取三向各50m,为简化计算,考虑土层均水平分层分布。本工程数值计算模型如图4 所示。

顶管掘进中通过泥水舱的压力平衡开挖面的泥水压力,平衡压力按照静止水土压力标准确定。数值模型中通过定义衬砌的收缩值来模拟开挖引起的顶管周围的土体体积损失。本次计算中分别考虑了正常情况的土体损失5%和较大的土体损失10%,计算结果见图5、图6。

图5 5%地层损失下土体沉降变形(单位: mm)Fig.5 5% formation loss soil deformation(unit:mm)

图6 10%地层损失下土体沉降变形(单位: mm)Fig.6 10% formation loss soil deformation(unit:mm)

计算结果表明顶管掘进过程中超挖5%,保障泥水舱有效平衡掌子面水土压力时,造成管顶投影正上方地面沉降最大值约为23.2mm,地面沉降量较为显著的沉降槽宽度约12m,对地面道路的影响较小。

对于采用泥水平衡工艺的顶管掘进,超挖量达到10%的情况属于超挖量偏大,顶管掘进造成管顶投影正上方地面沉降最大值约为40.3mm,地面沉降量较为显著的沉降槽宽度约20m。由于覆盖层较厚,且路面结构存在一定的刚度和强度,尚不至于引发较大范围地基塌陷。

4.4 紧急处理措施

本工程顶管所处地层为密实度较低的砂层,现场施工已经产生了较为明显的地基塌陷情况,结合数值模拟的计算结果,提出了紧急处理措施。

1.顶管上部土体注浆处置

针对顶管上部覆土相对松散,但是砂土便于注浆固化的特点,首先对土体进行注浆处理,提高顶管掘进影响地层的结构整体性,避免受扰动连续坍塌。注浆深度从顶管顶面以上1m 至路面结构层下方,水平范围为顶管左右各1 倍管径,浆液内掺入适量水玻璃,提高固化效果。

2.严格控制渣土改良泥浆品质

严格使用高性能商品膨润土人工造浆,配置泥砂分离设备对出渣泥浆进行分离处理。泥水舱压力按照掌子面静止水土压力标准控制,泥水舱压力升高至静止水土压力的1.15 倍时方可排渣。

3.复顶施工工艺控制

复顶施工后,控制顶进速度,初始复顶顶进速度30cm/h ~60cm/h,达到正常时顶进速度控制为0.6m/h ~1.2m/h。采用微欠挖工艺,控制排土量不超过理论排土量的98%。

4.强化管壁外二次注浆

及时进行管壁外的二次注浆,适当提高二次注浆的注浆量至理论注浆量的300% ~500%左右,注浆压力提高到注浆位置静止水土压力的2 倍。通过及时充填管道和环境土体之间的空隙,避免地层损失的影响扩散,从而造成地面沉降。

对于松散砂性土,压密注浆预处理具有良好的处理效果和性价比,在周边环境允许时还可以通过降低地下水位来提高松散砂层的密实性。地层预处理方式还可选用深层搅拌或高压旋喷法。本工程后续约120m 顶管在地层预处理措施的保障下于两周内顺利完成。

本工程复顶之前在距离顶管始发井31m处的顶管上方地表横向测线上取6 个测点,测点位置如图7 所示。图8、图9 显示了上述这6 个测点在复顶后的沉降监测数据,监测数据显示,本工程顶管施工实际造成的地面沉降均大于Peck 法和通用性岩土工程有限元软件计算预估的结果。笔者分析认为Peck 法计算沉降槽,主要假定土体为不排水状态的连续介质,通用性岩土工程有限元软件对土体的假定也认为其是连续介质,对于透水性较好的松散粉性土和砂性土,其连续性相对较差,地层损失造成的开裂和连续坍塌,使其局部乃至整体丧失了作为连续介质的计算假定,计算与工程实际的吻合度相对较低。对于松散性砂土地层,由于其结构较差,且顶管扰动造成的孔隙水压力升高会进一步削弱土体的结构性,引起土体损失的持续扩大。显著影响范围大于传统认为的1.5 倍管径。综合上述原因,本工程发生了计算预估值明显偏小的情况。

图7 复顶后典型测量断面位置(单位: m)Fig.7 Typical measurement section position after topping(unit:m)

图8 复顶后典型测线地面沉降曲线Fig.8 Typical ground settlement curve of survey line after toppling

图9 复顶后典型测线横向地面沉降分布Fig.9 Distribution of lateral land subsidence on typical survey line after topping

5 结论

本文结合某松散砂土地层内顶管施工造成地基塌陷及其后处理的工程实例,对施工病害事故产生的原因进行了分析并通过Peck 法和数值法对施工引发的土体变形沉降进行了计算。

在理论分析和工程经验的基础上,结合计算结果,本文提出有效的紧急处置措施,保障了后续复顶施工的顺利进行,主要研究结论如下:

1.对于类似工程如受限于功能和规划,顶管路径无法规避松散砂土地层,应综合考虑松散砂层物理力学特性和场地施工条件,在顶管实施之前对松散砂土地层进行预处理。

2.密实度不高于中密的砂土地层中顶管作业极易引发持续性土体流失,在施工记录不严谨时难以觉察。

3.为有效控制泥水舱的压力,机头压力传感器数量应不少于3 个,分布在机头不同位置,便于实时准确监测压力水平。

4.超挖量控制是控制顶管施工扰动的重要参数,砂层中一般情况下建议采用微欠挖工艺,或控制超挖量不超过5%。超挖量超过10%时将产生较为严重的不利影响。

5.对于松散砂土中顶管造成地面沉降的预估计算,建议设计人在总结类似工程数据的基础上,对顶管设计中常用的Peck 法预估的地面沉降值放大1.5 倍~2.0 倍。

综上所述,在砂性或粉性土层内实施顶管作业,当土层密实度相对较低时,土体极易受到施工扰动而持续流失,进而引发地层塌陷。工前需要准确调查地层信息并熟悉顶管施工工艺,强化施工过程控制,结合公式或数值计算预测,可以实现在该类地质条件下的顶管顺利施工。本文通过工程实例的分析,可对类似工程的设计和施工提供有益的建议。

——结构相互作用的影响分析