石化罐区典型火灾事故仿真模拟与分析

李 磊

(1.中国石化青岛安全工程研究院, 青岛 266100; 2.应急管理部化学品登记中心, 青岛 266100)

引 言

石化罐区是炼油、化工、储运等诸多环节的重要场所。随着化工企业的生产规模不断扩大,罐区的规模也随之扩大,其储存的物料种类也不断增多。但石化罐区的储存区域相对集中,因此发生火灾的可能性非常高。一旦储罐区发生火灾事故,将产生大范围的影响,往往会殃及周围的储罐或建筑[1-3],经常是“一罐失火,四邻遭灾”。同时,罐区火灾事故持续时间长,扑救也相对困难。近年来,由罐区系统故障引发的火灾、爆炸事故多有发生,根据相关文献的总结,罐区火灾事故往往损失巨大[4]。Cozzani等[5]给出了一个相对完整的关于事故多米诺效应的定义。李鹏程[6]和陈福真等[7]的研究发现,即使事故源不在罐区,但当事故扩散到罐区范围内后,也可能引发罐区事故,使得事故规模进一步扩大。因此,研究石化企业储罐区火灾的危险性、掌握事故的发展过程以及在事故状态下采取有效的应急处置措施,是石化企业安全生产和储运的重要保障。

仿真技术是应用仿真软件进行实验的一种手段,仿真的基础是建立仿真对象的数学模型,建模过程则是借助数值计算和问题求解,建立反映系统行为或过程的模型。在危化品事故研究领域,仿真技术可以通过数字模拟,并结合事故场景演化的参数精准描述事故过程的关键阶段数据,能够有效提升应急响应处置方案的针对性和准确性,在应急事故处理领域发挥着越来越重要的作用[8]。陈国华等[9]建立了基于系统动力学的化工园区事故演化仿真体系,提出利用应急处置能力控制事故的上升期,从而保障信息传递是减少损失、控制事故的关键。蔡永桥等[10]建立的基于双流体模型的两相流泄漏模型可对装置泄漏处的管道压力、截面含液率、气液相流速等参数进行精确描述。Brambilla等[11]提出了液池扩散和燃烧模型,可以更为准确地描述液膜沸腾、传导热流率、风速等各类影响因素。然而,这些高精度方法的计算时间成本高,不适用于现场对工艺装置和流程进行实时动态的灾害推演模拟,仅适用于对事故的发生过程进行精细准确的还原计算。

本文首次提出综合应用工艺仿真模型、灾害仿真模型和伤害仿真模型几种方法对事故的发生及蔓延过程进行仿真建模,并以罐区实例对上述建模方法进行了分析,通过模型建立了罐区爆炸事故的演进体系。

1 罐区仿真模型的开发

1.1 工艺仿真模型建模

在罐区爆炸事故中,爆炸主体为储存苯、甲苯和二甲苯的不同规格的内浮顶罐,建立仿真模型的基础是生产的工艺模型。本文根据内浮顶罐的工作原理建立了储罐模型。储罐模拟发生爆炸事故的原因在于氮封系统失效,因此本文建立了氮封系统的事故模型。

1.1.1储罐模型

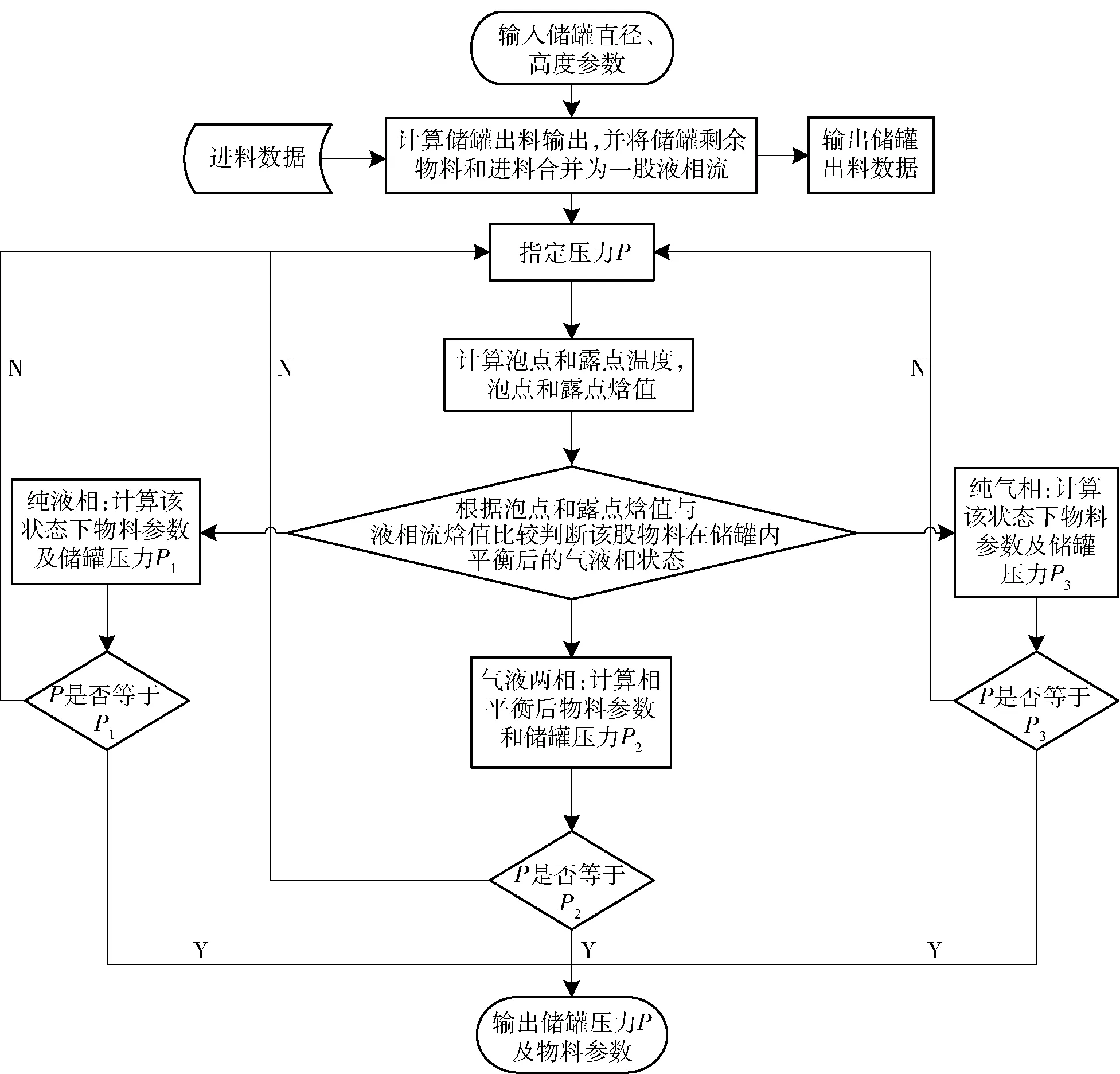

内浮顶罐在正常使用过程中为近常储罐,但是在火灾影响下,其呼阀最大工作能力达不到储罐压力的调节要求(最大泄放量随压力增大而增加,但在达到一定程度后,增加趋势将无法满足储罐压力的调节要求)而逐渐升压,经历低压、中压甚至高压等过程,直至达到爆炸压力,发生储罐爆炸为止。同时,定容闪蒸模型适用于不定压闪蒸,涵盖固定容积所有压力情况下的储罐闪蒸计算。因此,储罐模型以定容闪蒸模型为基础进行建模。将进料和储罐内物料作为一股液相流,再按闪蒸罐模型进行计算,计算流程见图1。该气液相平衡计算在假设的平衡压力下进行,对计算结果进行校正,得到的结果与真实情况保持一致[12]。

图1 闪蒸模型计算流程Fig.1 Calculation flow of the flash model

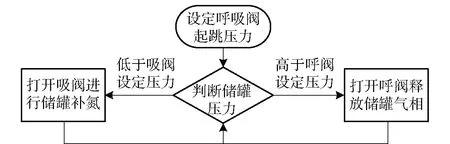

1.1.2氮封系统模型

氮封系统模型的主要工作原理为在设定工作压力范围的情况下,当检测到储罐压力低于设定的最小工作压力时,氮封系统将根据压差和指定的设备条件自动计算并输送一定的氮气量至储罐;当检测到储罐压力高于设定的最大工作压力时,氮封系统将根据压差和指定的设备条件自动计算并从储罐内输送出一部分气体至大气。凭借此计算方式,可以达到控制储罐压力保持在工作压力范围之内的效果。氮封系统的工作流程见图2。

图2 氮封系统工作流程Fig.2 Flow chart of the nitrogen sealing system

1.2 灾害仿真模型建模

当罐区的液罐爆炸时,物料会从液罐内溅出,并在罐区四周的围堰内或者无围堰的地面上继续流淌燃烧。同时罐体爆炸之后的残余设备内可能还残留一定的物料,残余的物料也会继续燃烧[13]。

罐区爆炸直接引发的现象之一是物料的燃烧,物料燃烧会形成池火,池火燃烧的参数包括液池面积、折算直径(半径)、燃烧速度、火焰高度等。

1.2.1罐内物系计算

本文的储罐模型模拟受火灾影响,处于不断的传热、传质过程中的储罐。真实储罐在火灾影响下,罐内物料接收到管壁传递的热量而升温、气化,罐的压力产生波动,罐内物料一直处于气液相不平衡状态。该相态演变过程复杂,为了能够准确描述出火灾下储罐实时的变化,我们对储罐每一秒接收到的热量、释放出去的物料进行能量和物料衡算,在此基础上进行相平衡计算,获得相平衡时的状态参数,并对结果进行矫正,获得与实际相符的相不平衡状态值。

1.2.2液池面积

如果泄漏的液体已到达围堰边界,则液池面积即为围堰边界所围成的面积;如果泄漏的液体未达到围堰边界,则液池的面积处于动态变化中,假定这种情况下液池的厚度是均匀的,则液池表现为以泄漏点为中心呈扁圆柱形在光滑平面上扩散,这时液池半径r的计算公式如下[14-16]。

(1)

式中,r为液池半径,m;m为泄漏的液体质量,kg;g为重力加速度,9.8 m/s2;pL为设备中液体的压力,Pa;t为泄漏时间,s。

在此过程中,液池面积S(单位为m2)的数值为

S=πr2

(2)

当泄漏的液体到达围堰边界后,此时液池近似为长方形,这种情况下在计算火灾模型时也采用圆柱形火焰,因此需要将长方形的液池面积折算为圆形液池的面积,液池折算半径也可以由式(4)来确定。

S=LH

(3)

(4)

式中,r′为液池折算半径,m;L为长方形液池的长度,m;H为长方形液池的宽度,m。

1.2.3燃烧速度

(5)

1.2.4火焰高度

若液池为一半径为r的圆池,其火焰高度可按式(6)计算[17]。

(6)

式中,h为火焰高度,m;ρ0为周围空气密度,kg/m3。当液池到达围堰边界时,r取值为折算半径r′。

1.3 伤害仿真模型建模

储罐发生泄漏或爆炸后,储罐中的物料会泄漏到围堰中,并在围堰内形成池火。池火会对周边其他储罐造成影响,主要影响方式是热传递。本文采用传导方式、辐射方式两种不同方式的传热模型[18-20],结合罐中气液两相平衡进行计算,可对灾害发生后储罐的内部状况进行推演。

1.3.1传导方式

如果罐区的某一个或者几个液体罐发生泄漏、燃烧、爆炸等一系列事故,泄漏的正在燃烧的物料会四处流动,其产生的火焰会直接影响到周围的设备。在周围火灾的作用下,储罐外高温环境通过对流和辐射方式向罐壁传热,罐外壁到罐内壁间以导热方式传递热量。

对于火灾形成的温度场,采取空气(燃烧物)与管壁(保温材料)热传导的方式传递热量,其单位长度圆筒壁传热量的计算方式如下。

(7)

式中,q1为单位长度的传热量,W;T1为内部流体或管壁处温度,K;T2为外部介质温度,K;α1为内部流体与管壁的换热系数,W/(m2·K);α2为外部流体与管壁的换热系数,W/(m2·K);λ为储罐壁材料的导热系数,W/(m·K);d1为筒壁内径,m;d2为筒壁外径,m。

传热(导热)速率方程为

(8)

(9)

式中,R为导热热阻,K/W;A为导热面积,m2;b为储罐壁厚,m;Q为传热速率,W;ΔT为储罐壁内、外两面的温度差,即导热推动力,K。

1.3.2辐射方式

在开放环境条件下,池火的火焰形状会因风的因素发生倾斜。考虑风速的影响,池火的热辐射量采用Mudan模型[21-22]计算:无风工况下,池火可视为一垂直圆柱形辐射源;有风工况下,则将池火视为倾斜圆柱形辐射源。

池火的表面热释放速率为

E=DHc(dm/dt)fm/(D+4H)

(10)

考虑风速的火焰高度为

(11)

视角系数为

(12)

式中,E为池火的表面热释放速率,kW;fm为热辐射系数,fm=0.1;D为池火直径,m;uc为特征风速,m/s;uw为10 m高处风速,m/s;Fview为视角系数;Fv为目标(人或物)在垂直方向上的几何视角系数;Fh为目标(人或物)在水平方向上的几何视角系数。

1.4 三维数字化场景建模

三维数字化模型包括石化企业的地理信息、环境信息模型,以及石化装置、设备、应急物资、消防力量的设备、管线、监测点的立体层次等所有模型。根据罐区生产的真实场景,通过基础数据子平台,利用3DS Max软件建立应急预案推演所需的三维场景。三维场景数据和设计尺寸按1∶1比例构建,主要包括石化罐区的应急资源和地理信息等三维数字虚拟模型。

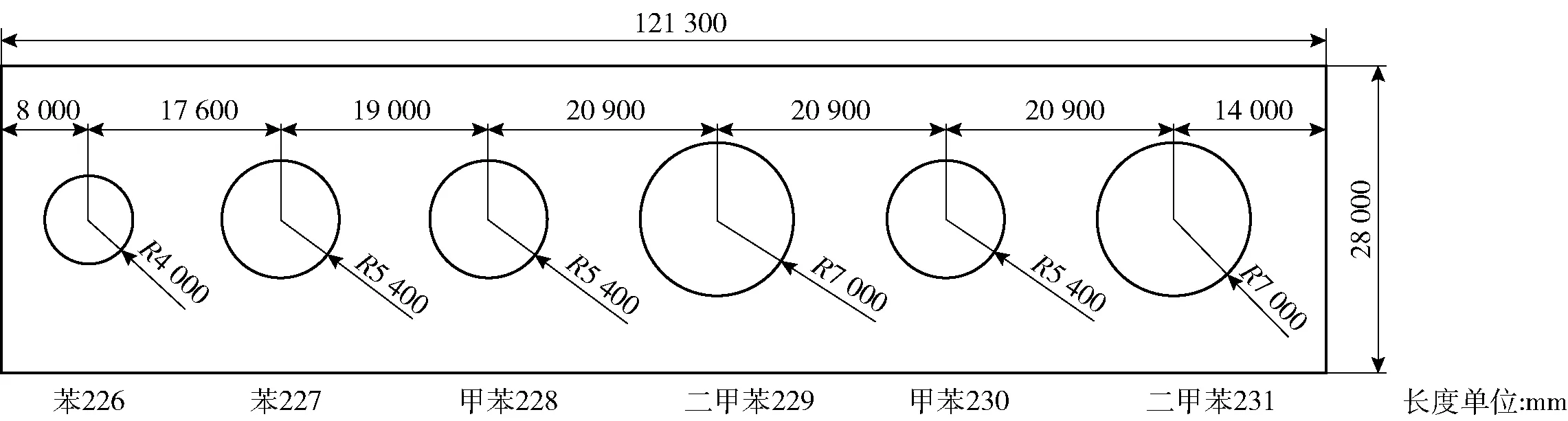

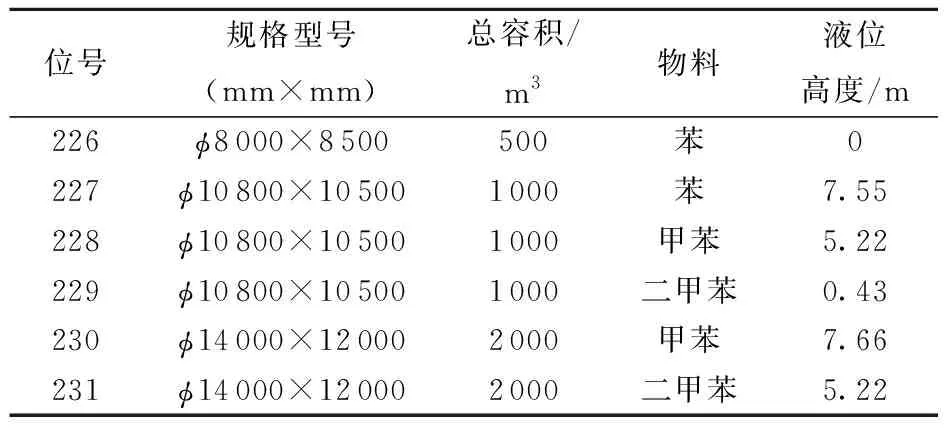

2 典型罐区事故场景模拟

基于JAVA自编软件,本文模拟了某化工厂三苯罐区爆炸事故。该罐区承担三苯物料的贮存和转运工作,罐区有位号为226~231的储罐共6座,均为内浮顶罐,储罐的平面布置如图3所示。在6座储罐的周边设置一个共用围堰,围堰宽度为28 m、长度为121.3 m、高度为1.4 m。该罐区储罐的规格型号及在事故发生时刻存储的物料信息见表1。

图3 罐区平面布置图Fig.3 Tank farm layout plan

表1 储罐结构及存储物料情况Table 1 Tank structure and storage materials

根据储罐的材质,将储罐的爆炸压力均设置为220 kPa[23]。设定事故场景如下[24]:227号苯罐因物料泄漏导致着火,并引起罐体回火爆炸,罐内剩余物料泄漏至围堰形成液池,并燃烧形成池火,进而导致相邻罐受热超压爆炸。本次模拟不考虑相邻储罐因火灾引燃而导致爆炸的情况。

2.1 爆炸及火灾事故发生过程的数值仿真

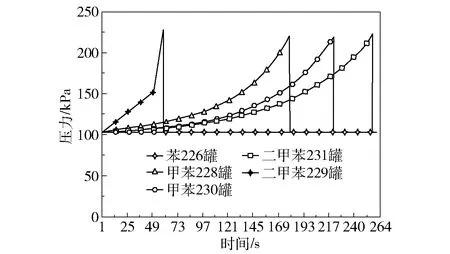

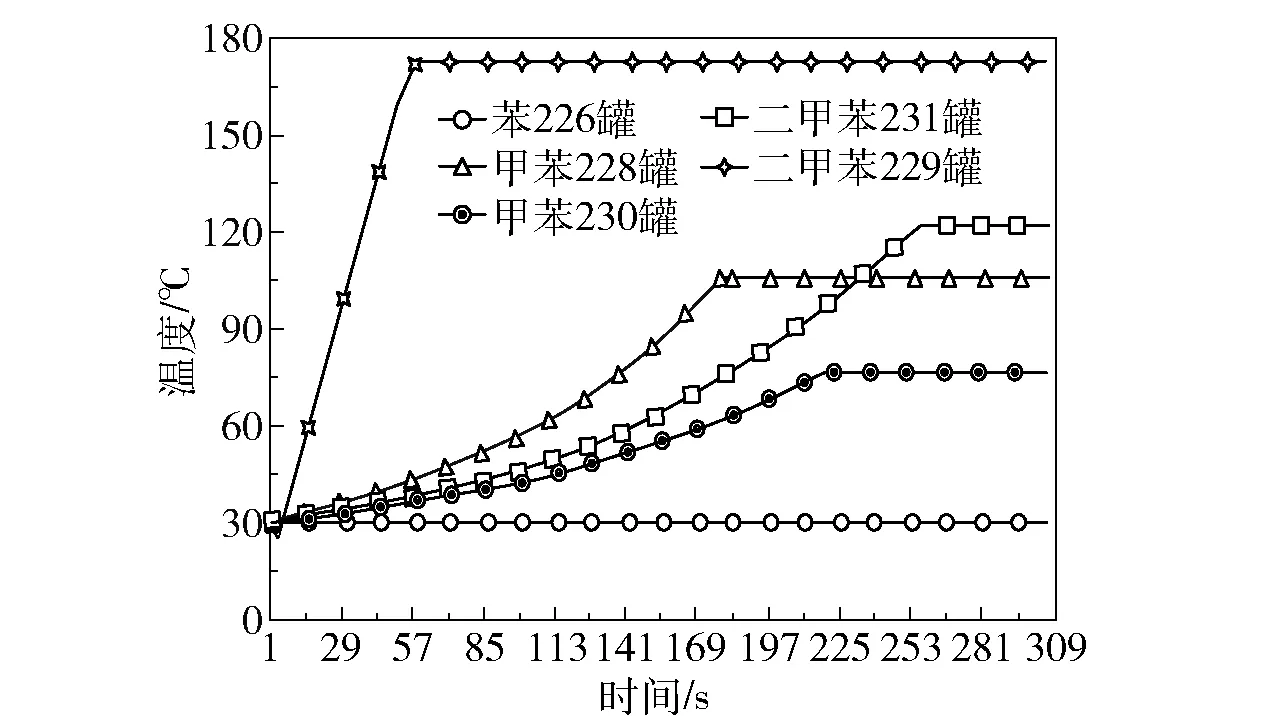

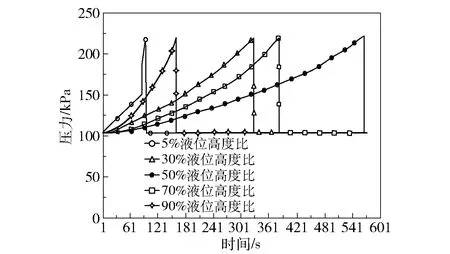

在227号罐发生爆炸后,罐内的物料泄漏到围堰里,引发覆盖整个围堰的火灾。由于所有的罐都在一个围堰内,因此其他几个储罐既受到火焰对储罐直接热传导的影响,也受火焰辐射热的影响,各个储罐的压力、温度变化曲线如图4和图5所示。

图4 气相压力变化情况Fig.4 Gas phase pressure change

图5 液相温度变化情况Fig.5 Liquid phase temperature change

从图4和图5中可以看出,因苯226储罐内部基本不存在物料,在整个火灾蔓延燃烧过程中,其温度、压力的上升幅度比较小。二甲苯229储罐在受火灾影响后,由于罐内储存物料比较少,物料被加热后压力、温度快速上升。在其受热至49 s左右时,大量液相气化,几乎不存在液相物料,温度上升趋势减缓,压力上升趋势骤增,攀升至爆炸压力后以罐体炸裂结束。

甲苯228、甲苯230、二甲苯231罐因储存有大量物料,被池火加热后,受罐内压力影响,液相物料虽温度上升,但未达到该压力下的沸点,因此气相部分的氮气受热后引起的压力上升是储罐压力上升的主要影响因素。3个储罐的压力于火灾发生后的179 s、221 s、260 s时达到爆炸压力,致使储罐炸裂。

在事故仿真演变过程中,观察到在同一罐组中,位于同一围堰中的储罐由于存储的物料种类和数量不同,在受相同火灾影响后温度和压力的变化情况存在差异。

2.2 不同围堰布置方式下的事故演变情况

在实际火灾蔓延过程中,围堰的设置方式不同,对火灾的发展过程有很大影响。

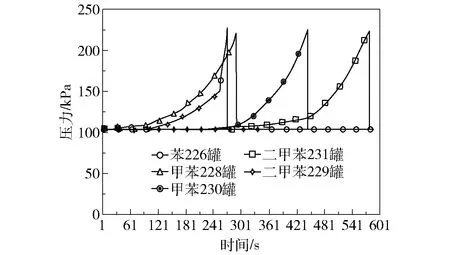

从2.1节的分析过程可以看出,由于所有的储罐都在同一个围堰内,当围堰内发生池火后,储罐受热方式主要为热辐射,池火通过辐射至储罐的热量比较多。通过工艺仿真模型修改围堰的设置,为每个罐体单独设置围堰,当其中某一个罐发生爆炸后,泄漏的液相物料被限制在该储罐所在的围堰内,此时距离该爆炸储罐较远的储罐由于底部不存在池火,并且爆炸储罐造成的池火不对该类储罐带来直接的热辐射影响,其得到的热量会大幅度降低。修改仿真模型后利用仿真系统模拟了此种条件下事故的蔓延情况。

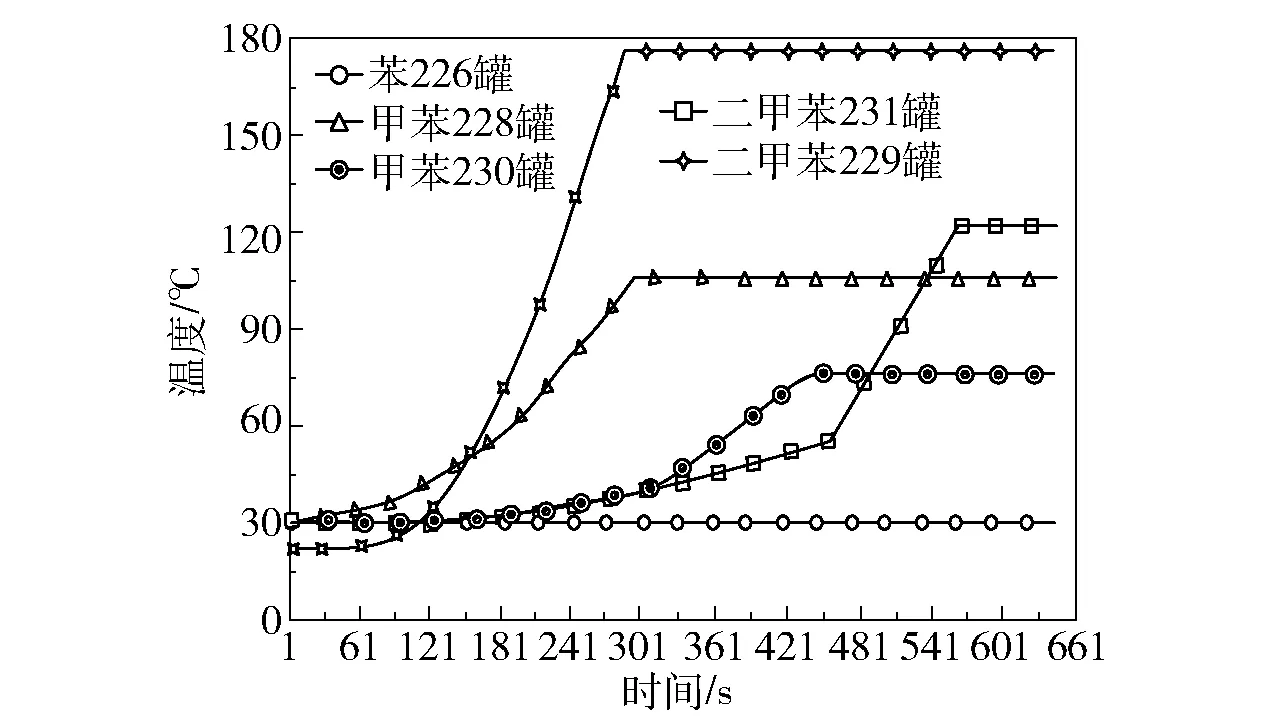

当苯227罐爆炸起火后,泄漏的物料只在227罐的围堰内,池火的过火区域也仅限于227罐的围堰区域。根据灾害仿真模型计算模拟的各个储罐压力、温度曲线如图6和图7所示。

图6 罐体单独设置围堰时气相压力变化情况Fig.6 Gas phase pressure change of the tank when the cofferdam is set separately

图7 罐体单独设置围堰时液相温度变化情况Fig.7 Liquid phase temperature change of the tank when the cofferdam is set separately

罐227之外的其他罐体所受影响主要为罐227的围堰池火产生的辐射热。从平面布置图(图3)中可以看出,受影响最大的为相邻的甲苯228罐,从图6和图7中可以看出甲苯228罐的温度、压力曲线最先发生明显变化。同时,间隔一个位置的二甲苯229罐因罐内物料较少,在受热量很少的情况下依然使得内部液相气化,压力骤升,导致储罐爆炸起火,直接影响到相邻的甲苯228储罐和甲苯230储罐。从图6和图7中可以看出,甲苯228储罐在二甲苯229罐爆炸起火后,其温度和压力的上升过程明显加快。在甲苯230罐爆炸起火后,相邻的二甲苯231罐受其影响,压力和温度的上升速率也明显变大,并且由于前期升温缓慢,罐内氮气逐渐释放,在452 s左右时液相发生气化,导致压力变化迅速。

从上述两次不同的事故演化过程中可以观察到,围堰设置情况的不同导致过程的变量也不同。设置单独围堰的罐区,其受火灾影响后各个储罐的炸裂时间较整体罐组延缓很多。由此说明,单独设置的围堰为火灾的应急救援争取了部分时间。

2.3 不同罐内液位下的事故演变情况

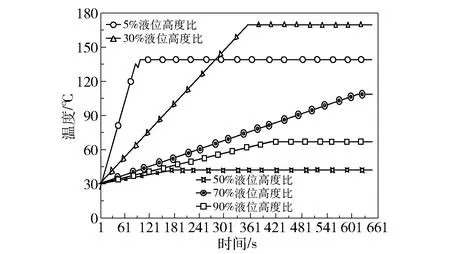

通过典型罐区事故场景模拟仿真可以得出,不同物料、不同液位的储罐在吸收热量后,其压力、温度的曲线变化也各不相同。为了分析它们之间的关系,对甲苯230罐设置不同的初始液位高度比(从5%至90%,不考虑安全阀动作),计算同样的事故场景下罐内的温度和压力的变化情况。从图8和图9中可以看出,当230罐中的初始液位高度比为50%时,罐内温度和压力上升得最慢;而初始液位高度比为5%时,温度和压力上升最快;初始液位高度比为90%时,温度上升趋势略快于液位高度比为50%时的情况,但压力上升趋势只比高度比为5%时的略缓。

图8 不同初始液位下甲苯230罐的气相压力变化情况Fig.8 Gas phase pressure change of toluene 230 tank with different initial liquid levels

图9 不同初始液位下甲苯230罐的液相温度变化情况Fig.9 Liquid phase temperature change of toluene 230 tank with different initial liquid levels

由此可见,在罐区发生火灾事故时,如果事故罐体周边其他储罐中存储的物料种类、数量不同,事故后续的变化情况将会有非常大的差别。因此,建立数字仿真罐区,在事故发生后通过超实时仿真技术对事故后续演变情况、应急处置措施进行仿真计算,能够对现场的应急处置起到指导作用。

3 结论

通过在仿真系统上对某罐区的火灾事故进行推演可以得出,事故发生后,爆炸储罐周边其他储罐的气相压力迅速上升,事故呈现蔓延趋势,导致周边其他罐体相继发生爆炸,酿成了重大损失。讨论了同一罐体、相同物料、不同初始液位情况下该罐体受事故影响的情况,仿真结果表明,初始液位不同,罐体温度和压力的变化情况差别非常大。根据初始液位的不同,罐体发生爆炸的时间也有非常大的差别(从97 s到630 s)。对该罐区的防火围堰进行重新设计后,事故的演变情况发生了很大的改变,证明了罐区为每个罐体单独设置围堰对于减少火灾损失的必要性和有效性。

从仿真结果可以看出,在对事故进行应急处置时,通过超实时仿真技术获取事故可能的演变状态,并依据相关应急处置预案制定针对特定事故的应急处置方案,对应急处置有着非常大的帮助。下一步我们将研究物理屏障特性以及发生事故后操作人员的处置措施对削弱事故后果的影响,同时针对没有预案的突发事件的快速仿真求解进行探讨。