出口型ODFSZ-300000/500单相自耦变压器结构布置三种方案对比

广州西门子变压器有限公司 曾令宝

近年来,随着越南经济的快速发展,越南的电力需求也随之日益增加,与之相关的电力设备缺口巨大,根据越南政治局发布的关于《到2030年,远景2045年越南国家能源发展定向战略》的55-NQ/TW号决议:2021~2030年阶段,为确保电力行业发展需求每年投资资金需求约为120~130亿美元。而变压器是电力系统的核心部件,市场潜力巨大。

1 变压器的产品信息

越南现有的电力工业体制是工业部管辖的越南国家电力集团(EVN),变压器的需求主要是EVN下属的输变电公司,近几年越南电网的变压器类型逐渐标准化,大部分均是500kV单相三绕组自耦变压器,变压器的容量主要有200MVA、250MVA、300MVA等,不同容量的变压器电压等级、绝缘水平、冷却方式、温升限值相同,相同容量的变压器损耗和阻抗会根据各变电站及线路的不同会略有差别。本文选取容量300MVA、其他参数均为标准参数的变压器来进行说明。

变压器基本参数:产品型号ODFSZ-300000/500,额定容量300/300/60MVA,额定电压(500/±8×1.25%)/(225/)/35kV,冷 却 方式ONAN/ONAF1/ONAF2,绝缘水平(LI/AC)HV1550/680kV、MV1050/460kV、LV180/75kV、HVN&MVN325/140kV,短路阻抗HVMV14.5%±7.5%,、HV-LV45%±10%、MVLV28%±10%,油面温升55K,绕组温升60K,空载损耗≤105kW,空载电流≤0.3%,负载损耗≤430kW,噪声水平≤75dB(A)。

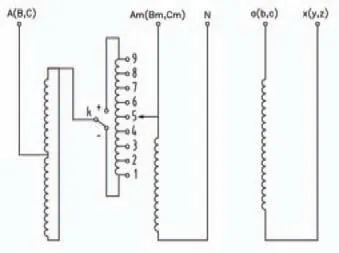

变压器绕组的排列结构[1]。变压器绕组的排列由内至外依次为低压绕组(LV)、公共绕组(P)、调压绕组(R)和串联绕组上下部(S1和S2)。变压器采用中压首端调压,9级19档正反调,低压首尾两端引出。本文中所示图例中字母代表涵义:A为高压套管,Am为中压套管,a,x为低压套管,N为中性点套管,OLTC为有载调压开关,AT为变压器器身,TK为变压器油箱,CS为变压器储油柜,RA为变压器冷却系统。

2 产品结构布置对比

2.1 器身正放布置(结构布置方案1)

图1 变压器绕组排列结构

图2 变压器接线原理图[2]

变压器器身按照常规方式沿平行于变压器油箱长轴放置;高压套管布置于变压器油箱一侧正对器身位置,通过出线装置与变压器器身高压绕组中部连接,有单独的升高座安装高压出线装置和高压套管;有载分接开关放置于变压器端部,中压套管放置于有载分接开关旁边,便于内部引线的连接;低压首尾两端的套管放置于有载分接开关上侧,与有载分接开关和中压套管呈一条竖直线,减少有载分接开关放置于端部带来的浪费;中性点套管布置于高压和中压套管对侧,低压套管左侧,保持足够的电气距离;散热器和风机组成的冷却系统布置于变压器油箱的一侧、高压套管两侧,尽量靠近变压器器身中心位置,中间给高压升高座留出安装和检修的空间即可;变压器的储油柜系统布置于高压套管对侧,中性点套管的左侧,保持足够的电气距离。

该方案优点:是大多数常规产品的布置,结构规矩紧凑,不同容量和参数的同类型产品可以通过参数控制,快速实现产品的设计和修改;变压器油箱为标准的矩形结构,强度载荷容易计算,加强筋及外挂附件有足够的放置空间;散热器和风机布置于变压器的同一侧,储油柜位于变压器上方,使变压器长度和宽度方向的总体尺寸大幅减小,节约变压器安装现场的用地和基础的建造成本。

该方案缺点:高压套管、高压出线装置和高压升高座单独引出,高压出线装置的结构会比较复杂,增加设计和制作的成本。由于500kV套管的油中长度尺寸比较大,导致高压升高座的高度也会比较高,需增加支撑以保证其机械强度,同时也会增加相应的运输成本;中压套管和有载分接开关端部布置会增加变压器油箱内部长度,导致注入的变压器油体积增加,造成变压器油箱的制作成本和变压器油的成本增加;中压套管和有载分接开关端部布置,使变压器器身上公共绕组和调压绕组的引出线与中压套管及有载分接开关的连接距离较远,增加铜导线和导线夹持的增加。

图3 变压器结构布置方案1

2.2 器身倾斜布置(结构布置方案2)

变压器器身与变压器油箱长轴方向呈一定角度放置(通常在5~15°之间);高压套管布置于变压器油箱的上部,放置于变压器器身倾斜留出的一角空间。高压套管油中部分长度深入变压器油箱内部,高压出线装置安装于变压器油箱内部;有载分接开关和中压套管布置于变压器器身倾斜留出的另一角空间,有载分接开关紧挨变压器器身布置,中压套管紧挨有载分接开关布置;低压首尾两端的套管放置于有载分接开关上侧,与中压套管呈一条竖直线,减少有载分接开关放置于端部带来的浪费;中性点套管布置于变压器器身的倾斜后的第三个角落,低压套管上部,保持足够的电气距离;散热器和风机组成的冷却系统布置于变压器油箱的两侧,尽量靠近变压器器身中心;变压器的储油柜系统布置于高压套管对侧,保持足够的电气距离。

随着变压器行业越来越激烈的竞争,各大变压器厂在优化结构设计、节省原材料成本等方面做着不懈的努力,器身倾斜放置是单相自耦三绕组500kV变压器未来的一大趋势,器身斜置使变压器的两个对角留出足够的空间布置高压套管、中压套管和有载分接开关或无励磁分接开关。

该方案优点:器身倾斜布置,根据直角三角形边长的计算原理,可大幅缩减变压器油箱的长度和宽度,变压器整体尺寸缩小,变压器油箱及内部的变压器油均可有较大幅度的节省;高压套管由变压器油箱上部引出,高压套管油中部分长度深入油箱内部,整个高压升高座尺寸可以大幅减小,不再需要额外的升高座支撑。高压出线装置可安装于变压器油箱内部,高压出线装置的整体尺寸大幅缩减,制作成本大幅降低,高压升高座的运输成本也会随之下降;器身倾斜布置留出的另外一角空间正好用于有载分接开关和中压套管的布置,同时有载分接开关紧挨变压器器身布置,使变压器器身上公共绕组和调压绕组的引出线与中压套管及有载分接开关的连接距离大幅缩减,甚至可直接将调压线圈的引出线和有载分接开关相连,节省铜导线和导线加持的成本;由于低压和中性点的绝缘水平较低,低压套管和中性点套管放置位置的空间不需要太大,不会额外增加变压器的尺寸。

该方案缺点:由于变压器器身斜置使套管的布置更加紧凑、变压器内部整体尺寸的缩减以及储油柜布置需要的空间,变压器的冷却系统通常很难只布置于变压器油箱的一侧,而需要在两侧都布置,这就大大增加了变压器的总体宽度尺寸,在变压器安装现场的用地和基础建设成本会增加,这一点通常是用户非常看重的部分;变压器器身斜置,在变压器器身安装就位于变压器油箱内部时需要各定位尺寸更加精准,一旦有偏差会导致其他各尺寸随之偏差。为保证变压器器身固定可靠、保证运输时冲撞加速度的影响,器身的固定结构必须比常规产品更加牢固;由于变压器内部尺寸大幅减小,安装完毕后变压器内部剩余的空间会非常狭小,不利于检查人员进入变压器油箱内部检查和操作。

图4 变压器结构布置方案2

2.3 器身倾斜改良布置(结构布置方案3)

变压器器身与变压器油箱长轴方向呈一定角度放置(通常在5~15°之间);高压套管布置于变压器油箱一侧正对器身位置,通过出线装置与变压器器身高压绕组中部连接,有单独的升高座安装高压出线装置和高压套管;有载分接开关布置于变压器器身倾斜留出的一角空间;中性点套管布置于变压器器身倾斜留出的另一角空间;中压套管布置于远离高压套管的一角空间,由于此角空间较小,中压AC460kV较高,必须将此角空间加大或对高压套管带电部分进行处理,才能保证中压套管油中均压球对周围金属件的电气距离;低压首尾两端的套管放置于有载分接开关和中压套管竖直连线之间;散热器和风机组成的冷却系统布置于高压套管对侧的油箱箱壁;变压器的储油柜系统布置于变压器油箱短轴侧右侧,保持与高压套管和中性点套管足够的电气距离。此方案纯粹是为了满足用户的需求,在第二种方案的基础上进行了改良,一方面使器身斜置结构得以保留,另一方面能满足用户在套管出线和外形上的要求。

图5 变压器结构布置方案3

该方案优点:器身倾斜布置,根据直角三角形边长的计算原理,可大幅缩减变压器油箱的长度和宽度,变压器整体尺寸缩小,变压器油箱及内部的变压器油均可有较大幅度的节省;器身倾斜布置留出的两角空间分布布置有载分接开关和中性点套管,而中压套管布置于另一角,有载分接开关和调压绕组的连线有比较充分的空间,不会由于空间太紧张而难以操作;散热器和风机布置于变压器的对侧,变压器整体外形宽度介于方案一和方案二之间,可部分节约变压器安装现场的用地和基础的建造成本;满足用户对各相套管的出线需求。

该方案缺点:由于高压套管放置于变压器油箱一侧,储油柜放置于短轴侧,变压器整体外形长度较方案二增加,整体外形宽度较方案一增加;变压器器身斜置,在变压器器身安装就位于变压器油箱内部时需要各定位尺寸更加精准,一旦有偏差会导致其他各尺寸随之偏差。为保证变压器器身固定可靠、保证运输时冲撞加速度的影响,器身的固定结构必须比常规产品更加牢固;中压套管布置的一角空间较小,而中压套管电压等级较高,较难处理中压套管油中带电部分对周围金属件的电气距离;中压套管与有载分接开关的连线会跨过低压套管与低压绕组的连线,需比较妥善的处理此处的各种连线;高压套管、高压出线装置和高压升高座单独引出,高压出线装置的结构会比较复杂,增加设计和制作的成本。由于500kV套管的油中长度尺寸比较大,导致高压升高座的高度也会比较高,需要增加支撑以保证其机械强度,同时也会增加相应的运输成本。

3 结语

500kV变压器单相自耦变的结构布置远不止此三种方案,本文仅通过三种方案的对比说明变压器结构布置的多样性,如何在优化缩减外形尺寸和重量、材料成本节省、厂内制造便捷、运输稳定、现场占地面积合理、安装运行和维护方便等各方面都做到平衡满意,则需要变压器设计人员继续不断努力。