核电站钢制安全壳焊缝超声波相控阵检测CIVA声场仿真

国核电站运行服务技术有限公司 严小波 薛晓鹏

核反应堆钢制安全壳是防止放射性物质进入环境的一道屏障,对核电站的安全运行至关重要。安全壳焊缝表面存在余高,无法打磨平整。受检测时间的影响,并结合超声波相控阵检测的优越性,特采用超声波相控阵检测。本文主要通过检测工艺的声场仿真,提前验证钢制安全壳焊缝超声波相控阵检测所选的检验探头、检验参数的适用性,并获得优化的检验探头和工艺设计参数,以确定影响检测结果的设备及探头的关键参数。

1 试验相关

本仿真的对象主要为用于钢制安全壳对接焊缝的相控阵检验探头和相关的检测工艺。相控阵检验探头声场仿真通过CIVA仿真软件对不同类型探头超声声场特征进行仿真试验,确定超声声场覆盖范围及各类型检验探头的基本参数,通过软件缺陷响应计算确定检验工艺的有效性,初步确定设备和检验探头型号。试验研究关键因素:焊缝检测时的检验效率、近场区对焊缝探头选型的影响、检验区域的覆盖要求。

仿真试验的主要硬件设备包括:基于WINDOWS10 64位操作系统平台的PC机和CIVA软件专用密匙,奥林巴斯OMINISCAN MX2或ZETEC Danaray检验系统。仿真试验的所采用的仿真软件为CIVA仿真软件,版本为10.1。该软件是由法国原子能委员会(CEA)研发的一款专业无损检验仿真软件。

2 研究方案及结果

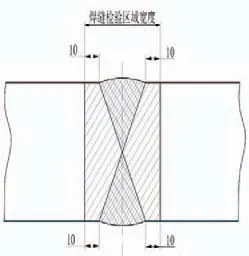

2.1 检验区域覆盖

钢制安全壳对接焊缝的检验区域是焊缝本身加上焊缝熔合线两侧各10mm,焊缝检验区域厚度应为工件厚度加上焊缝余高,厚度范围为45mm~55mm。本次计算检测区域主要是针对余高不去除时的单面双侧扫查,相控阵探头采用直射波和一次反射波进行检验。因此选择了最大厚度为55mm的焊缝进行计算。

2.2 相控阵检验区域计算结果

采用一维线性阵列相控阵探头,扇扫角度为30~85°时的相控阵检验覆盖深度范围(mm)为:直射波入射的探头前端位置与覆盖深度分别为0/3~55、20/9~55、40/17~55;一次反射波入射的探头前端位置与覆盖深度分别为40/部分0~55、≥58/0~55、80/0~55。由此可知,当相控阵探头楔块前端顶着焊缝边缘(位置为0)时,相控阵探头覆盖检验区域厚度范围为3~55mm;当探头前端距离焊缝边缘大于等于58mm(位置为58mm时),相控阵探头的一次反射波能100%覆盖焊缝检验区域;根据相控阵探头的声束覆盖仿真可以得出,相控阵初始扫查时(缺陷检出),探头只需要放在2个位置就可100%覆盖检验区,即探头前端距焊缝边缘0mm~20mm和58mm~80mm。

图1 焊缝检验区域示意图

图2 相控阵探头参数示意图

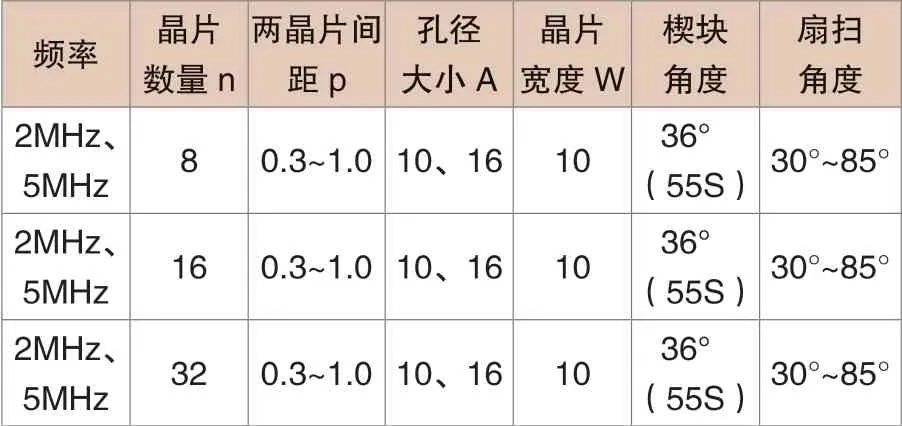

2.3 相控阵探头声场仿真

主要从检验探头波形选择、晶片尺寸、探头中心频率、带宽、相控阵探头晶片排布方式及尺寸间距、孔径大小等参数进行模拟,并仿真计算检验探头实际声场,声束截面宽度,聚焦、分辨力等特性以初步确定相控阵检验探头的初步设计参数。根据标准规范要求和工程实践经验,本次参与仿真的相控阵探头详见表1和图2,图2中频率f、晶片数量n、晶片阵列方向孔径A、晶片加工方向宽度W、单个晶片宽度e、两个晶片中心之间的间距p、相控阵探头孔径A。

表1 一维线阵相控阵探头仿真参数

2.3.1 相控阵超声在被测工件中产生的声场分布及特点总结

相控阵探头虽然具有聚焦性,但同样存在近场区域。孔径和探头频率不变时,晶片数量对声场影响不大,声场能量大小与探头频率和孔径有关,频率越高、孔径越大声场能力越大。

图3 声场聚焦仿真结果

2.3.2 相控阵超声聚焦声场仿真结果比较

不同孔径及晶片数量探头聚焦效果。相控阵探头声束截面尺寸与焦距有关,在一定范围内,焦距越大声束截面尺寸越小、能量更集中、声束衰减越小,但相控阵探头的实际焦距并不是无限大的,例如5MHz16晶片,0.53×10,孔径10,焦距最大为23mm;5MHz32晶片,0.5×10,孔径16,探头焦距最大为49mm;软件模拟结果如图3所示,得出结论:激发探头晶片数量越多、晶片宽度越大聚焦效果越好,但栅瓣和旁瓣反而增多。焦点离探头越远,孔径变大、聚焦效果变差,同时栅瓣和旁瓣干扰更加明显。

2.3.3 相控阵探头的检验分辨力

仿真结果如下:反射体埋深55mm时,16晶片和32晶片的相控阵探头对于深度方向相邻距离(间距)为0mm的Φ1横孔能较好的区分,但上下端点信号不明显。对于深度方向间距≥1mm以上的Φ1横孔,探头能明显区分且具有独立的上下端点;反射体埋深110mm时,16晶片和32晶片的相控阵探头对于深度方向相邻距离(间距)≥1mm以上的Φ1横孔,探头能明显区分且具有独立的上下端点;16晶片和32晶片的相控阵探头,缺陷埋深为55mm时(模拟直射波缺陷最深位置),能明显分辨出平移方向间距≥7mm的Φ2球孔,且左右端点信号明显;缺陷埋深为110mm时(模拟一次反射波缺陷最深位置),能明显分辨出平移方向间距≥11mm的Φ2球孔,且左右端点信号明显。

由以上结果可见,相控阵探头的声束能量比较大,横向检验分辨力扇扫模式下相比下降。用于钢制安全壳焊缝检测时,深度方向俩相邻缺陷最小分辨距离为1.0mm,平移方向俩相邻缺陷最小分辨距离为7.0mm,远小于19mm。探头的测高和测长性能满足检验要求。

3 结语

通过CIVA声场仿真模拟结果得出结论:对于钢制安全壳对接焊缝(T=52mm)检测,从单面采用直射波(厚度为52mm)和一次反射波扫查(总厚度为104mm),建议采用5MHz、阵元为32晶片、孔径为16mm的相控阵探头,楔块主声束角度为横波55°。