超长冲程抽油机在低渗透油田的应用评价

赵 春,姚 洋,杜向前,赵 勇,梁 毅,辛 宏,雷 雨,张 磊,魏 韦,罗聪英,张 岩,呼苏娟

(1.中国石油长庆油田分公司油气工艺研究院,陕西西安 710018;2.低渗透油气田勘探开发国家工程实验室,陕西西安 710018;3.中国石油长庆油田分公司第三采油厂,宁夏银川 750006;4.中国石油长庆油田分公司陇东指挥部,甘肃西峰 745000)

长庆新建产储层主要是低渗透油藏和超低渗透油藏,以及页岩油,普遍采用丛式井组定向井开发,华庆超低渗透油田采用抽油机生产,平均日产液3.7 m3,系统效率19.8%,吨液举升耗电45.6 kW·h,低产液井应用常规抽油机采油系统效率低、能耗高、井筒偏磨严重,由于偏磨造成的油井维护性作业超过总油井作业工作量的1/3,逐步成为制约油田提质增效的瓶颈性问题。2011年以前投产油井抽油机机型偏大,七型以上机型超过一半,平均负载率50%左右,也是制约机采效率提升的一大难点。

柔性光杆超长冲程抽油机是近年来新兴的一种举升技术[1,2],其结构与工作方式与传统游梁式抽油机相比有较大区别,在国内其他油田应用中发现,该抽油机具有举升效率高、节能降耗明显、系统稳定性高等技术优势[3,4]。

1 超长冲程抽油机技术原理

超长冲程采油系统是由长冲程智能抽油机、智能变频控制柜、柔性光杆、专用盘根盒、抽油杆杆柱、长冲程管式抽油泵等组成的成套采油设备[2,3]。

技术参数(见表1):悬点最大载荷:60~240 kN;冲次:1~8 h-1;冲程:20~50 m;日产液量:0.5~24 t。

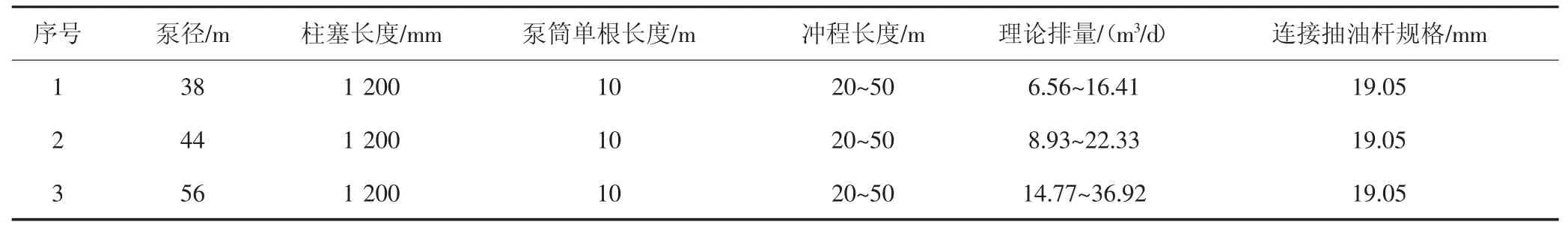

长冲程抽油泵技术工艺原理[5,6],采用多级泵筒连接,泵体通过5根或多根10 m的泵相互串联形成,泵筒采用特殊工艺处理,耐磨和抗腐蚀性(见表2)。

表1 长冲程抽油泵参数列表

表2 长冲程抽油泵性能特点

2 超长冲程抽油机在低渗透油田的应用

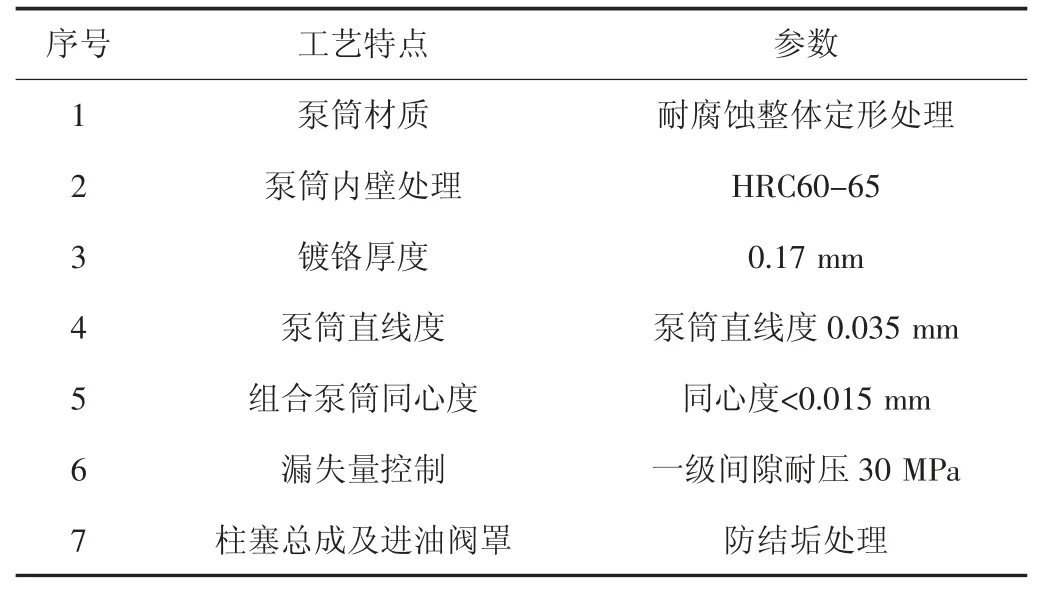

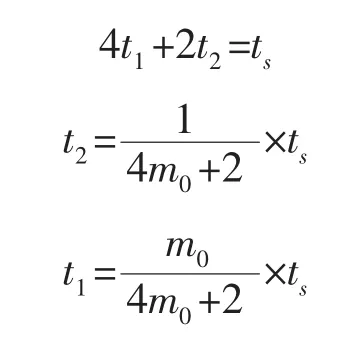

建立超长冲程抽油机的运动学理论分析模型,对抽油机的悬点运动进行分析,计算出抽油机任意时刻的悬点加速度、速度,为优化设计提供基础,超长冲程抽油机的运动模型(见图1)。

图1 超长冲程抽油机的运动模型

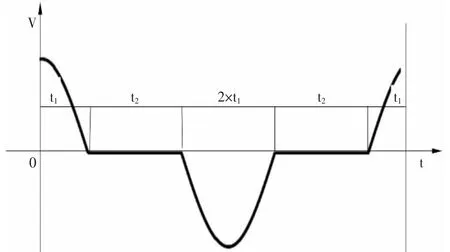

根据电动机的启动特点,设定电动机的加速度模式为余弦曲线,故本抽油机悬点载荷的变化过程随着电动机加速度变化而变化,具体加速度变化曲线(见图2)。

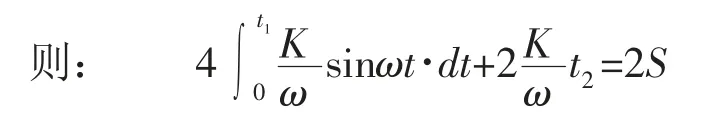

令:t1=m0t2,则有:

式中:ts-运行一个冲次需要的时间;m0-变速与匀速的比例常数;t1-变速时间;t2-匀速时间。

图2 加速度变化曲线

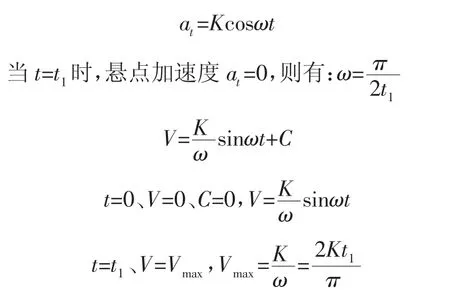

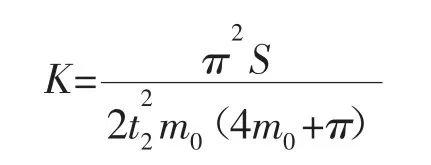

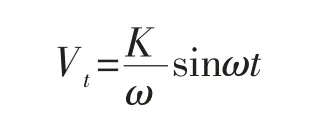

2.1 计算悬点的加速度at

式中:K-最大加速度;ω-角速度;t1-变速时间;t2-匀速时间;V-速度;C-积分常数。

2.2 计算悬点最大加速度

式中:S1-悬点进行变速的行程;S2-悬点进行匀速运动的行程;2S-运行一个冲次的行程。

求得悬点加速度:

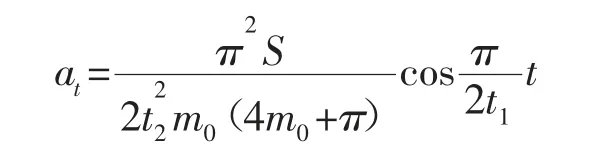

悬点速度:

计算结果揭示了该抽油机运动特性:加速度只是在启动和换向时才出现,且时间很短,其他时间加速度为零,说明抽油机运转平稳,动载荷大幅降低。

2.3 计算悬点的速度Vt

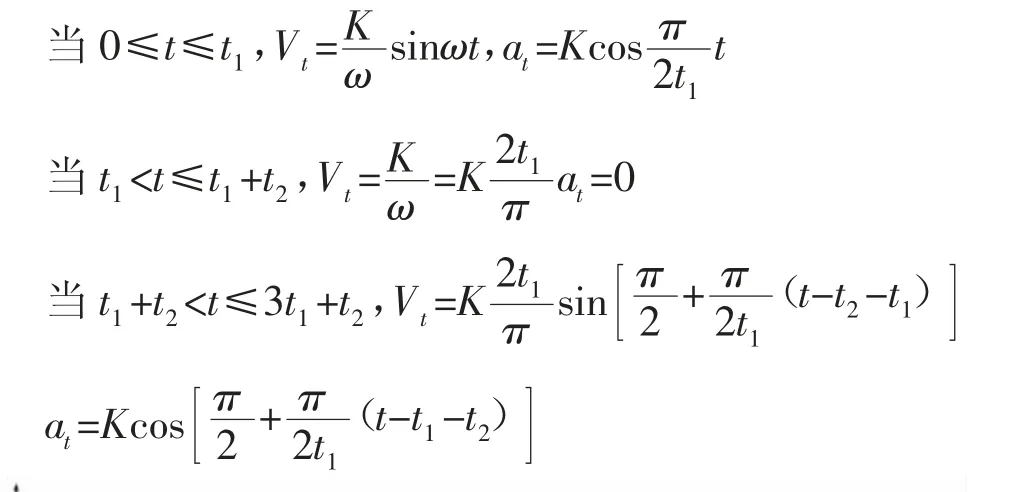

现将悬点在不同时间段的速度和加速度分述如下:

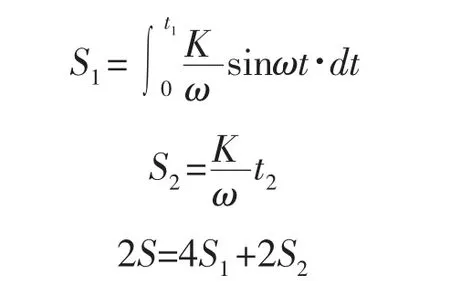

图3 超长冲程抽油机悬点速度曲线

表3 试验前后数据对比

表4 试验效果对比

表5 经济性对比估算表

从上述计算结果(见图3)可以看出,速度只是在启动和换向时才有变化,其他大部分时间速度不变,由此可见,该抽油机运转平衡,可大幅提高抽油泵的吸入效率,从而可提高抽油机的系统效率。

3 现场试验

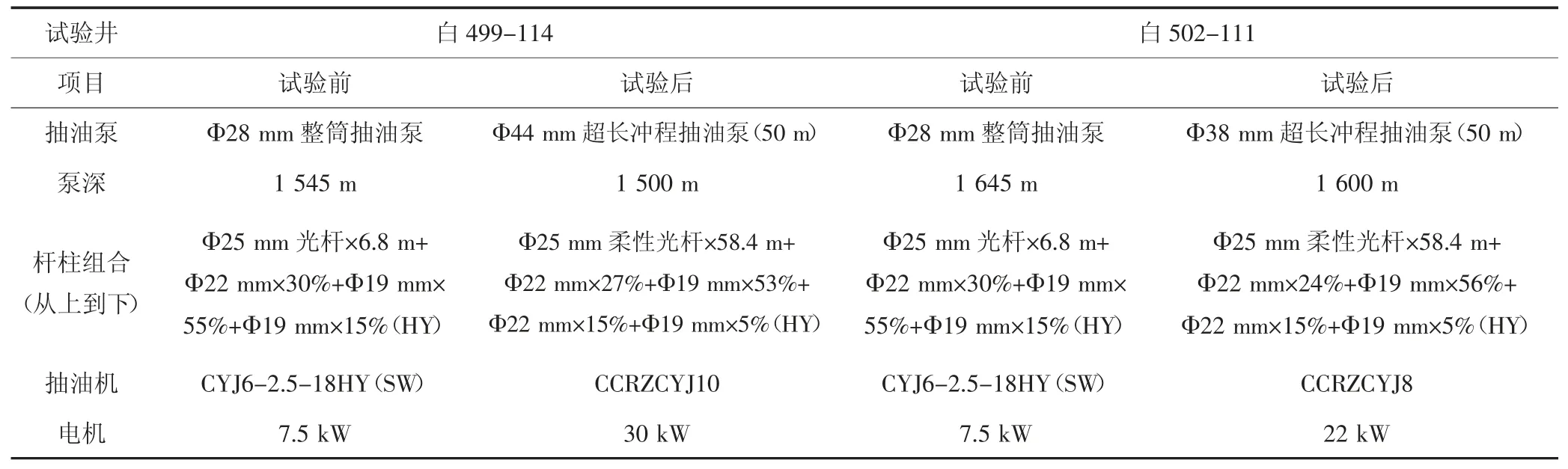

在华庆超低渗透油田白505新区选取2口低产油井开展先导性试验。分别采用Φ44 mm/Φ38 mm超长冲程抽油泵、Φ25 mm柔性光杆58.4 m及Φ22 mm与Φ19 mm HY级抽油杆杆柱组合,以及超长冲程抽油机8型和10型机,试验前后基础数据(见表3)。

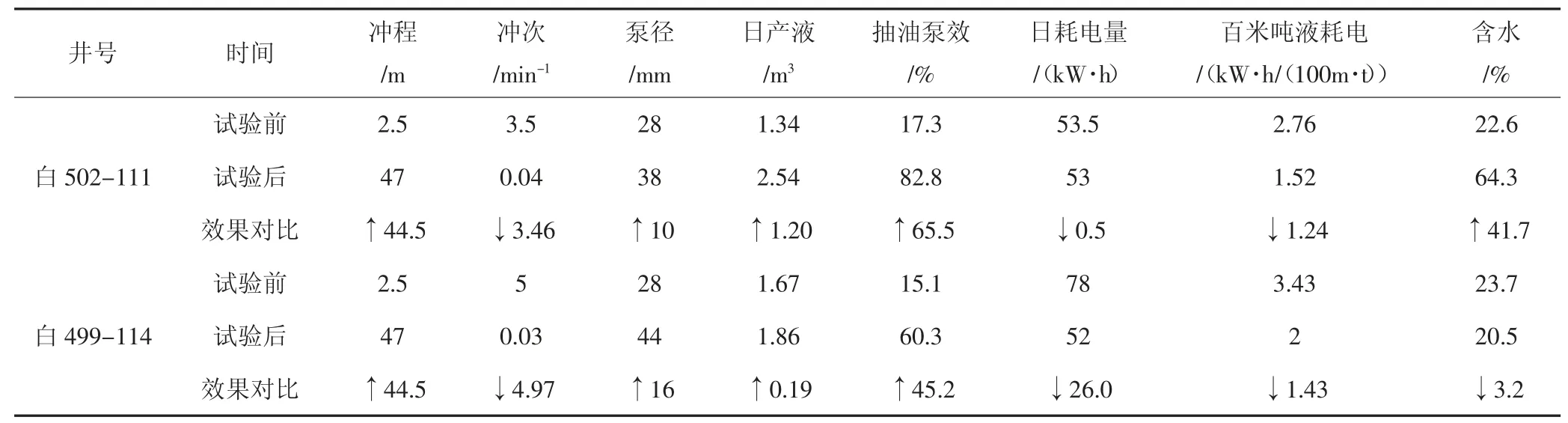

从对比数据看,2口井试验井在保持稳定的情况下,日均节电26.5 kW·h,吨液单耗降低了43.0%,泵效提升55.4%,试验效果对比(见表4)。

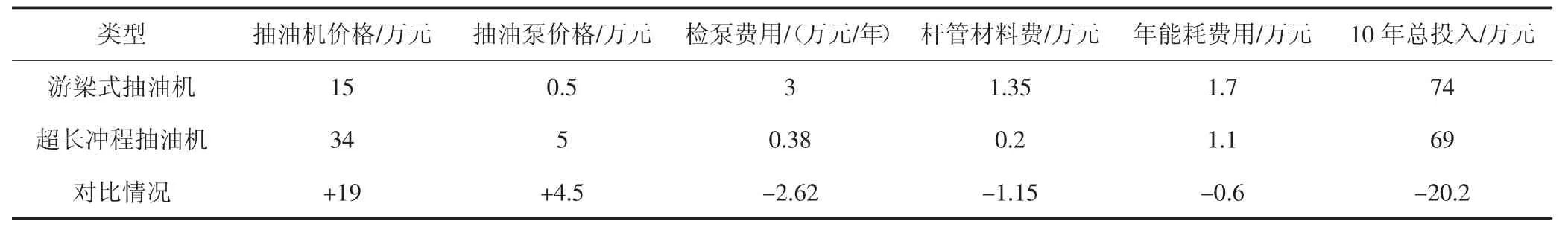

对试验前后的两种抽油机进行经济效益分析:单井总投入=抽油机价格+安装配套费用+抽油机维护费用+生产耗电费用

以抽油机使用期限10年为准,经计算得出,柔性光杆超长冲程抽油机虽然初期投资比普通游梁抽油机高出19万元,但由于其每年能节约检泵及能耗费用4.37万元,10年总投入可降低20.2万元,经济效益较为可观(见表5)。

4 主要认识及建议

(1)与常规游梁式抽油机相比,超长冲程抽油机采油技术在提高泵效、提高系统效率方面具有显著优势,尤其适用于超低渗透低液量油井提效。

(2)超长冲程抽油机智能采油技术在超低渗透油田首次真正实现“长冲程、低冲次”采油模式,冲程50 m、冲次1~8 h-1,改变传统七型抽油机最大冲程3 m、最低冲次2.5 min-1。

(3)通过应用超长冲程抽油机采油技术,2口试验井的产液单耗降低超过43%,技术经济性较好,可扩大试验规模。