地铁侧穿既有综合管廊保护控制分析

敬怀珺,王海林,马军秋,王木群

(湖南省交通规划勘察设计院有限公司,湖南 长沙410200)

随着我国城市地下空间的不断开发,基坑开挖时遇到越来越多地下管线近接施工问题[1~2];综合管廊作为各类管线的集合,具有改迁难度大、沉降控制要求高的特点。王成华等[3]建立了土体与地下管线相互作用的有限元模型;李大勇等[4]对软土基坑开挖时邻近地下管线加固隔离保护进行数值分析;罗凤霞等[5]采用贝雷架对基坑邻近重载管线进行悬吊保护;程群等[6]采用门式架对邻近管线进行悬吊保护,但该门式架利用拉锁柔性材料,不能抵抗横向施工荷载,悬吊过程中容易出现水平向移动。刘印等[7]利用高强螺纹钢与型钢组合对基坑邻近综合管廊进行悬吊保护,但螺纹钢横向刚度弱且在分析过程中未考虑基坑开挖与管廊的相互影响。

本文以长沙4号线圭塘站2、3号出入口侧穿既有综合管廊工程为例,在管廊不具备改迁、加固隔离及门式架悬吊条件的前提下,设计了一套管廊原位悬吊保护系统,在考虑土体-悬吊构架-管廊相互作用的条件下,对管廊沉降位移进行分析,验证该保护系统的可靠性,为类似工程提供借鉴。

1 工程概况

长沙市轨道交通4号线圭塘站2、3号出入口位于车站主体北侧,为地下一层箱形钢筋混凝土框架结构,外轮廓尺寸7.2 m×6.8 m,采用明挖顺作法施工。基坑深8.03~11.43 m,竖向设置2道支撑,第一道采用600 mm×800 mm钢筋混凝土支撑,第二道采用直径609 mm钢管支撑,围护结构采用直径800 mm钻孔灌注桩+高压旋喷止水帷幕。邻近既有综合管廊为钢筋混凝土箱形结构,外轮廓尺寸2.7 m×2.65 m,与拟建出入口平行走向,管廊外壁距出入口结构外墙边线0.26~0.39 m,该间距不具备施作围护结构的条件。综合管廊覆土厚3.2 m,管廊影响范围内出入口覆土厚约1.2 m。管廊底及该影响范围内基坑底位于粉质黏土层。见图1。

图1 出入口与综合管廊平面位置关系

2 悬吊保护系统设计

管廊内存在燃气管等对沉降极为敏感的管线。出入口施工时,管廊总沉降量不得>10 mm。针对工程特点,采用近管廊侧基坑分段扩挖的方式并设计了一套悬吊保护系统。该系统由悬吊型钢框、管廊底部支撑板、悬吊构架组成。见图2。

图2 综合管廊悬吊

2.1 悬吊构架

悬吊构架由管廊一侧围护结构、格构柱及柱下基础桩、第一道混凝土支撑构成。管廊通过悬吊型钢框及管廊底部支撑板将荷载传给第一道混凝土支撑,水平支撑通过两侧竖向围护结构及格构柱、柱下基础桩传给地基。

2.2 悬吊型钢框+管廊底部支撑板

单个悬吊型钢框由4根[16b槽钢构成,各槽钢之间通过4根M20、10.9级扭剪型高强螺栓首尾相连,每一处吊点于管廊左右两侧分别设置一个型钢框,两个型钢框之间通过4根工14钢及10 mm厚钢板相连。管廊荷载通过下部支撑板及两侧型钢框传递给第一道支撑。见图3。

图3 悬吊型钢框架

相比类似工程悬吊技术,该悬吊系统具有如下优势:

1)型钢框悬挂于第一道支撑且与支撑顶面已预埋钢板焊接固定,型钢架相对于螺纹钢、钢缆绳等柔性材料具有较强的横向刚度,可以有效抵抗水平施工荷载;

2)一般情况下,由于管廊纵向坡度的影响,管廊底部支撑板沿纵向设置成一个整体,难以与管廊底密贴;本系统中各吊点均由两个型钢架与横向支撑板组成,间隔设置,可以克服管廊纵向坡度的影响,保证管廊底部受力均匀;

3)各吊点相互独立,悬吊框随挖随做,已做悬吊框发挥作用后再开挖下一处吊点,从而避免了管廊底部土体大范围的扰动,严格控制管廊沉降。

3 数值模拟

利用悬吊构架将管廊荷载传递给基坑围护结构,同时围护结构又受土体开挖的影响,进一步导致管廊变形。因此,为了更真实地反应整个过程中管廊变形,在考虑土体-悬吊构架-管廊相互作用的基础上,采用midas GTS对土体开挖、悬吊构架的施作等各施工阶段进行全过程模拟。

3.1 计算假定及边界条件

1)土体在计算域内假定各向同性、匀质、连续;土体本构采用摩尔-库伦模型。

2)悬吊框、格构柱及第一道混凝土支撑采用杆系单元。

3)钻孔灌注桩按等刚度原则转换为地下连续墙,采用实体单元进行模拟。

4)管廊采用实体单元进行模拟。

5)土体与结构物接触面,设置无厚度界面单元进行模拟。

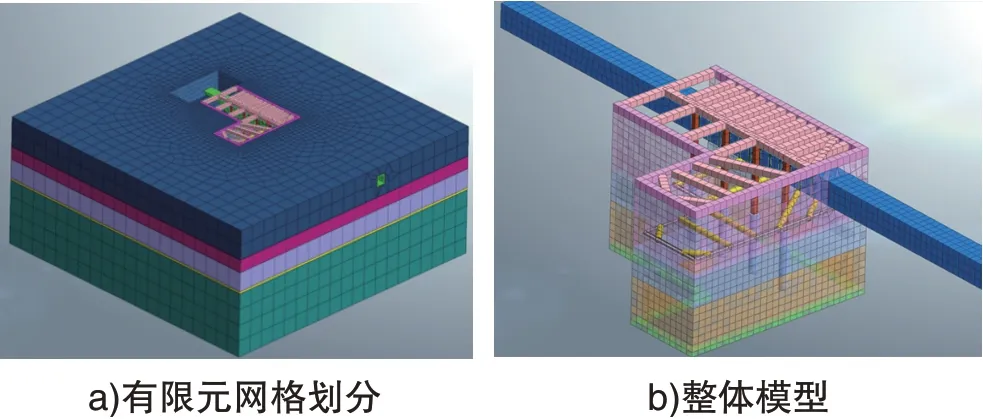

计算模型见图4。

图4 计算模型

3.2 计算参数

综合管廊材料为C30混凝土,结构自重71.75 kN/m;内部管线及支架重9.6 kN/m;每处吊点悬吊框架及支撑钢板总重9.2 kN;横向施工荷载按1 kN/m集中考虑。其余物理力学参数见表1和表2。

表1 悬吊系统物理力学参数

表2 地层物理力学参数

3.3 施工过程模拟

钢架沿管廊纵向依次施作,为得到施作空间,需将该位置处管廊下方一定范围内土体掏空,见图5。

图5 施工钢架

对每一次钢架的施作进行模拟,将每施作一段距离悬吊钢架(2~3个)视为一个施工步,施工全过程可以简化为6步。

第一步:施作围护结构及第一道支撑,开挖基坑至管廊基底标高。

第二步:开挖施作第一段悬吊构件。

第三步:开挖施作第二段悬吊构件。

第四步:开挖施作第三段悬吊构件。

第五步:开挖施作第四段悬吊构件。

第六步:管廊整体悬吊,开挖基坑,架设第二道支撑,施作结构,拆除第二道支撑。

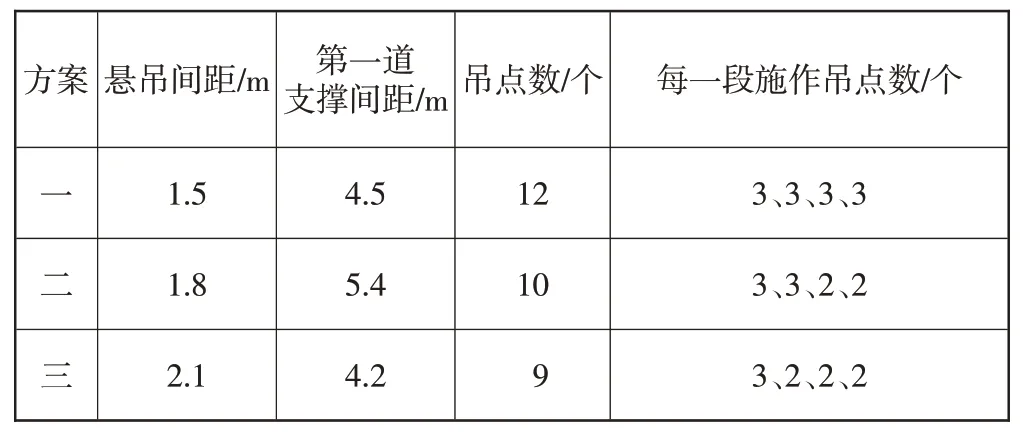

针对上述模拟过程,根据不同悬吊及支撑间距,设计了3套施工方案进行分析比选,见表4。

表4 施工方案

4 分析结果

第一步由于土体卸荷回弹,管廊各节点有0.32 mm整体向上位移,为了消除其对后续施工步影响,将第一步位移清零。

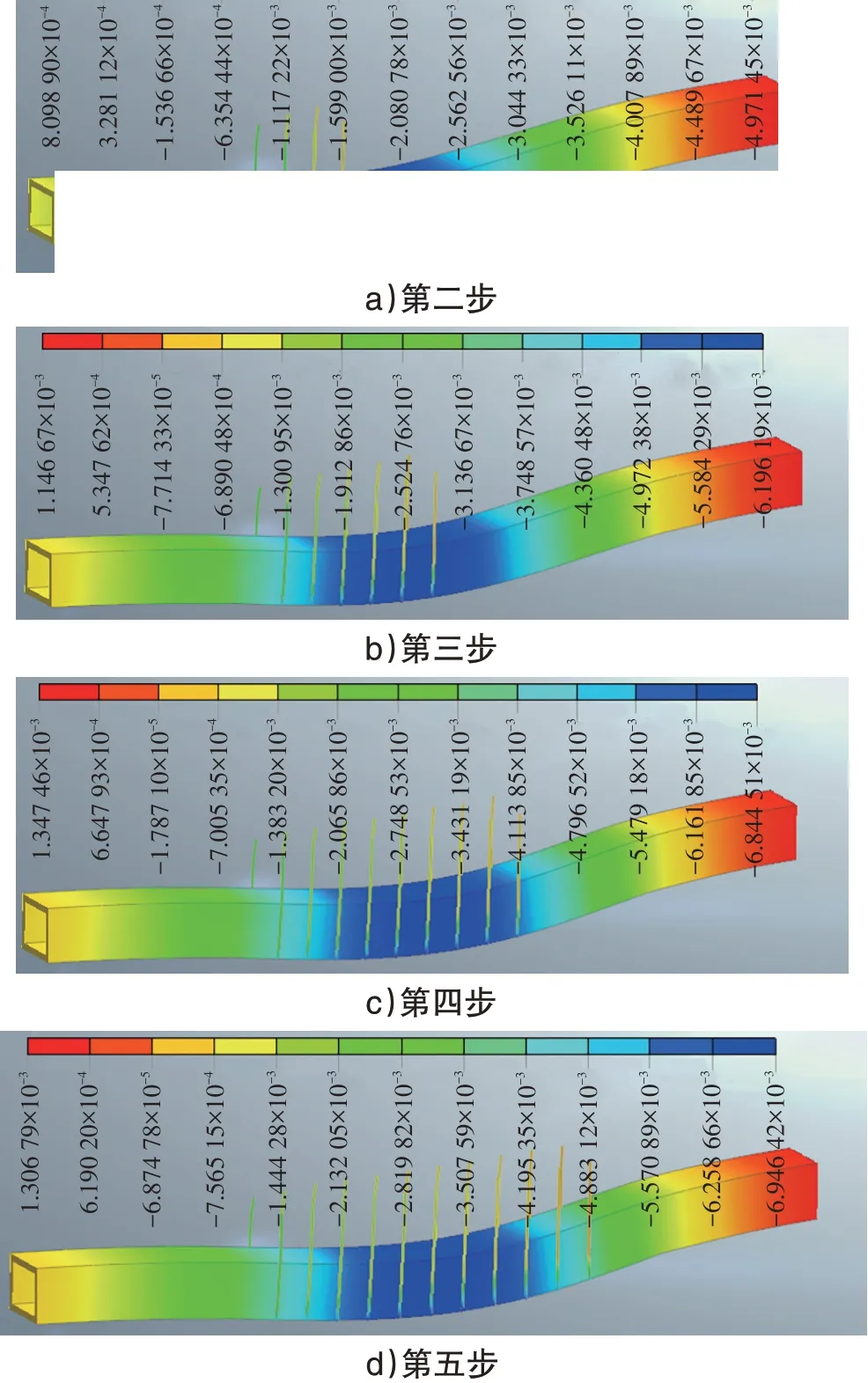

方案一条件下,管廊在各施工步阶段整体竖向位移见图6。

图6 方案一各步序管廊竖向位移

1)随着各施工步有序进行,管廊各节点竖向位移逐渐增加,最终趋于稳定。管廊自重较大且一端搭接在地下连续墙上、另一端支撑于土体上,中部悬吊措施相对于两端支撑刚度较弱。因此,各阶段位移呈中间大、两端小趋势分布。在施工过程中可以在管廊中间位移较大处采取竖向架设临时钢管等措施对沉降进行控制。

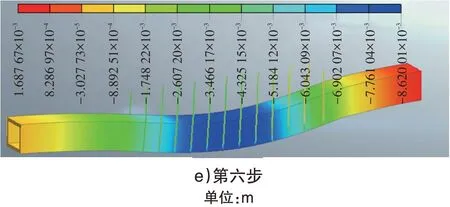

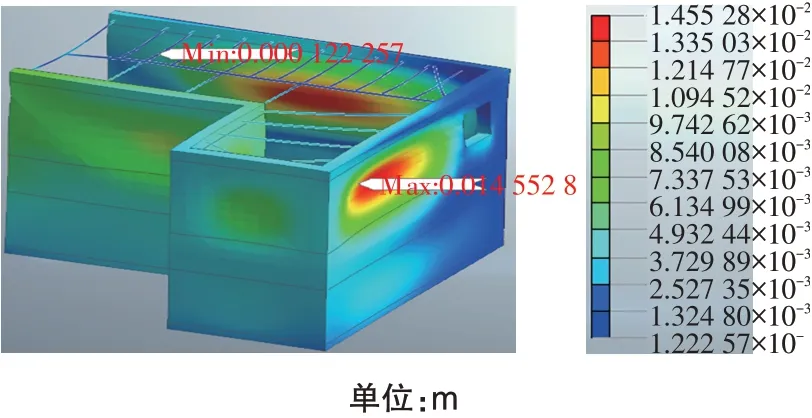

2)各施工阶段管廊与悬吊系统相互作用,同时又受到基坑开挖变形的影响。第六步管廊整体悬吊的基础上,基坑开挖至基底后拆除支撑,围护结构总变形最大值由3.21 mm增加至14.55 mm,基坑变形越大,该影响范围处管廊位移增量也越大,管廊最大位移增加1.67 mm,占整个累积位移的19%。见图7。

图7 围护结构总变形

3)采取不同施工方案,管廊整体位移趋势基本一致,见图8。

图8 综合管廊最大沉降位移增量

方案二最大位移10.73 mm,方案三最大位移11.36 mm,均不满足10 mm位移控制要求,方案一最大位移8.62 mm,因此,选取方案一进行施工。

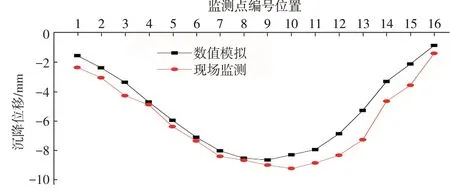

5 现场监测

管廊底部均匀布置16个沉降监测点。管廊沉降随各施工步逐渐增大,当基坑第二道支撑拆除后,沉降基本趋于稳定。管廊变形特征与数值分析比较接近,呈中间大两端小趋势且现场最大监测位移为9.19 mm,与模拟结果相差6.6%,处于安全可控范围,满足管廊原位悬吊保护要求。见图9。

图9 综合管廊最大位移

6 结论

1)该大型综合管廊悬吊保护系统与类似系统相比具有如下优势:

(1)有效抵抗横向水平施工荷载;

(2)悬吊过程中,管廊底部受力均匀;

(3)吊点随挖随做,土体扰动对管廊影响得到有效而稳定的控制。

2)不考虑施工过程的影响,仅对全管廊悬吊状态下的受力及位移进行分析,与实际不符。管廊沉降位移的累积是一个复杂的过程,是各施工阶段下悬吊系统变形及基坑变形等多种因素共同影响的结果。

3)应用现场监测技术对管廊沉降位移进行监测并将监测数据与数值模拟结果进行对比,验证了模型的正确性及悬吊保护系统的可靠性。