聚乳酸纺粘水刺非织造产品的开发及性能分析

刘 亚,肖家坛,封 严

(天津工业大学 纺织科学与工程学院,天津300387)

新冠肺炎期间,每天都要消耗大量的口罩、防护服等医用材料。现有的医护材料大都是以聚丙烯(PP)为原料,其难降解的特点致使废弃口罩、防护服的处理成为一大难点。环境友好型的高聚物成为近年的研究热点,聚乳酸(PLA)是脂肪族聚酯的一种热塑性材料,可通过淀粉发酵或化学合成乳酸(LA)制得[1],具备较好的力学性能、良好的生物相容性以及可降解性等特点[2],产品应用范围广,但也存在一定的局限性,如降解速率慢[3]、疏水性强[4]、韧性低以及脆性大等[5]。针对其缺点,有学者加入增塑剂或成核剂对聚乳酸进行改性,如聚乙二醇(PEG)[6-7]、磷霉素Fosfomycin[8]、TiO2[9]、滑石Talc[10]等,但或多或少会影响PLA原有的特性,且大多数改性尚处于实验室阶段。

随着PLA合成技术的进步和纺丝技术的日益成熟,PLA在非织造材料方面的使用愈加广泛。目前,在国内市场上,PLA材料在非织领域的应用通常是经纺粘、熔喷纺丝,再经针刺、热轧固网,且技术相对成熟[11]。复合技术是开发新型非织造布产品的有效手段。Blechschmidt等[12]对通过纺粘热轧、纺粘水刺以及纺粘针刺复合工艺进行对比,发现纺粘水刺产品手感柔软、弹性好且强力更大。纺粘与水刺工艺的优越性以及二者的强结合性,决定其具有非常广阔的市场前景[13-14]。

基于此,为了快速实现产学研成果转化,本文通过改良生产工艺,结合纺粘水刺复合技术,以聚乳酸为原料,开发出聚乳酸纺粘水刺非织造新产品,可用于生产性能优良、附加值高的高档无纺布产品,如医用手术服等。与现有医用材料相比,该产品强力大、耐磨性能好,且具有可降解性和环境友好性,废弃物可完全自然降解为二氧化碳和水。

1 实验部分

1.1 原料与设备

实验采用3种聚乳酸原料进行比较:国产原料试样1#,市售;国产原料试样2#,市售;试样3#(6252D),美国Nature works公司产品。

设备:Breeze 2 HPLC System型凝胶色谱仪,美国沃特世公司产品;SDT Q600型热重分析仪,美国TA公司产品;D8 DISCOVER型X射线衍射仪,德国Bruker公司产品;RHEO-TESTER 2000型毛细管流变仪,德国Gottfert公司产品;YG028型拉伸强力仪,温州百恩仪器有限公司产品;YG(B)461D-Ⅱ型数字式组物透气仪,合肥泛远检测仪器有限公司产品;YG(B)522型织物耐磨仪,温州际高检测仪器有限公司产品;纺粘水刺连续工艺线,天津工业大学工程中心制备。

1.2 聚乳酸纺粘水刺产品的制备

使用天津工业大学工程中心的纺粘水刺连续工艺线,纺丝温度240℃。采用管式牵伸,网下吸风为9000 m/min,风压范围为0.1~0.4 MPa,摆丝频率为1 000次/min,摆片式摆丝器左右摆动角度为22.5°。实验中通过改变水刺压力和道数改变产品的性能并进行对比,水针直径为120μm,水针孔密度为16孔/cm,网帘速率范围为1.5~2.0 m/min,水刺压力和道数如表1所示。根据水刺压力和道数的不同,分别产生4种试样。

表1 水刺工艺参数及对应的试样序号Tab.1 Spunlace process parameters and corresponding sample

1.3 性能测试与表征

1.3.1 原料性能表征

(1)凝胶色谱仪测试(GPC):采用Breeze 2 HPLC System型凝胶色谱仪进行分子质量测试分析,以氯仿为流动相体系,仪器自动测试并采集聚合物分子质量及其多分散指数。

(2)热性能测试(TG-DSC):采用SDT Q600型热重分析仪,进行TGA和热损失差值分析。测试环境为氮气,以10℃/min的升温速率从30℃加热到600℃,得到试样的TG-DSC曲线。

(3)结晶度测试(XRD):采用D8 DISCOVER型X射线衍射仪进行结晶结构分析,采用Cu为辐射源,扫描范围5°~40°,扫描速率为5°/min。使用Jade软件处理所得XRD图像,得到最终结晶度数值。

(4)流变性能测试:采用RHEO-TESTER 2000型毛细管流变仪进行流变性能分析,温度测试范围230~250℃,剪切速率范围为0~5 100 s-1。

1.3.2 产品性能表征

(1)力学性能测试。以GB/T 24218.3-2010为参考标准,在三级标准大气环境下预处理24 h后,使用YG028型拉伸强力仪测试非织造布的力学性能,夹距为100 mm,拉伸速率为100 mm/min,预加张力2 N。测试温度(20±2)℃,相对湿度(65±5)%,每块样品得到纵横向各10个数值,取平均值。

(2)透气性能测试。以GB/T 24218.15-2018为参考标准,在三级标准大气环境下预处理24 h后,使用YG(B)461D-Ⅱ型数字式织物透气仪测试非织造布的透气性能。试样为20 cm2的圆形试样,测试温度(20±2)℃,相对湿度(65±5)%,每块样品得到15个数值,取平均值。

(3)耐磨性能测试。以GB/T4802.1-2008为参考标准,使用YG(B)522型织物耐磨仪测试材料的耐磨性能,每块样品裁取5块试样,直径112 mm,中心剪直径6 mm小孔,分别称重,装好试样,设置磨损次数为250次,转速为60 r/min,磨损后进行称重。耐磨指数根据式(1)计算:

式中:n为次数;Δm为平均质量损失。磨损率根据式(2)计算:

式中:m0为磨前质量;m为磨后质量;S为试样面积。

2 结果与讨论

2.1 原料性能分析

2.1.1 原料的相对分子质量及其分布

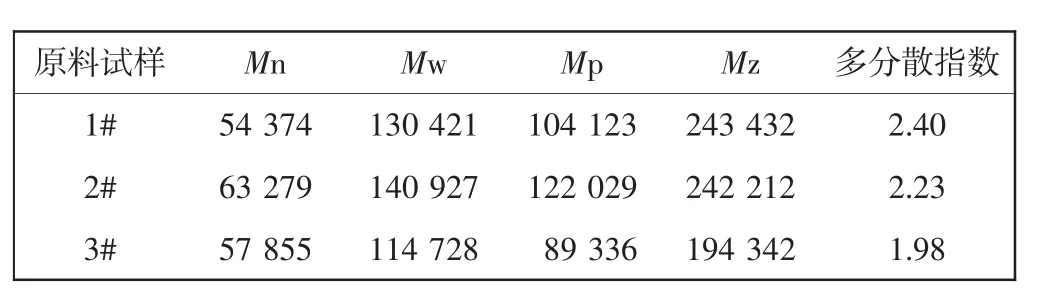

利用凝胶色谱仪测试原料的相对分子质量及其分布,结果如表2所示。

表2 分子质量测试结果Tab.2 Test result of molecular weight

由表2可以看出,这3种原料的数均相对分子质量相差不太大,3#进口料介于1#、2#两种国产料之间,但是进口料的相对分子质量分布最窄,多分散指数为1.98,而国产料的相对分子质量的多分散指数在2.2~2.4之间。

高聚物流经螺杆挤压机时:分子质量过大,会导致其熔融黏度增大,分子链所需松弛时间变长,拉伸取向困难,需要较高的熔体温度和牵伸力;且高分子质量聚乳酸在纺丝过程中,分子链更易受到高剪切应力和高温影响而降解[15]。分子质量太小,受外力作用拉伸时取向容易,不需要过高的熔体温度,否则会出现分子链的相对滑移。因此,分子质量分布宽对后续的牵伸非常不利。若分子质量分布过宽,熔体强度低,易导致断丝现象。当分子质量分布较窄时,其牵伸丝和未牵伸丝都处于均一状态,熔体强度高,流动性也相对较高,对后续拉伸有利。3#原料分子质量分布较窄,在其纺丝过程中,牵伸时易变形发生取向,有利于形成高强度纤维。

2.1.2 热性能分析

利用SDT Q600型热重分析仪测试原料的热性能,结果如图1所示。

图1 热性能测试结果Fig.1 Test result of thermal performance

由图1可以发现,1#、2#、3#原料试样的熔点依次为179.85、181.32、167.35℃。纺丝过程中,纺丝温度通常比熔点高30~40℃,加工的时候可以降低温度,节约能耗。曲线中3种试样的开始分解温度均在320℃左右,表明3种试样的热稳定性均好,均利于纺丝。

2.1.3 结晶度分析

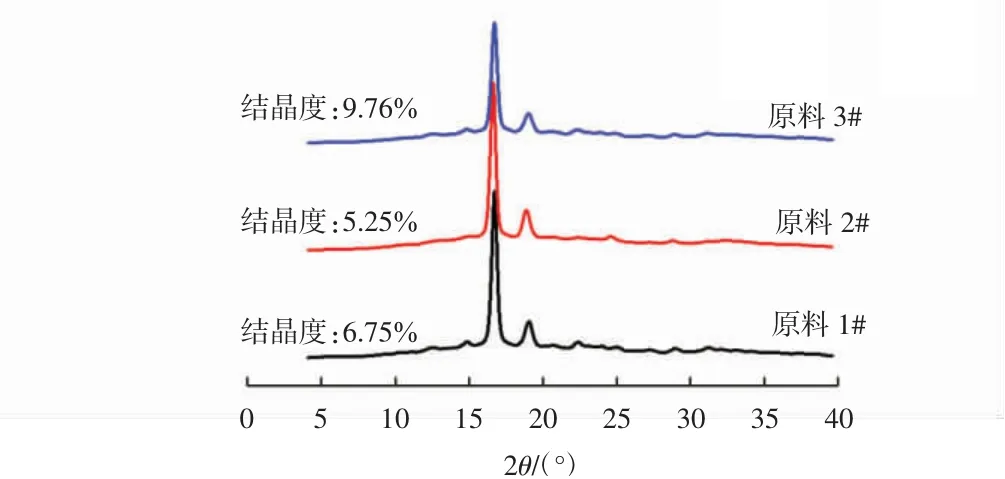

利用Jade软件分析XRD图像,结果如图2所示。

图2 结晶度测试结果Fig.2 Test result of crystalline

由图2可以看出,1#、2#、3#原料试样的结晶度依次为6.75%、5.25%和9.76%。纺丝条件下,一般要求切片原料结晶度在12%以下,超过这个范围,原料结晶度越大,可纺性越差。在一定范围内,切片原料的结晶度越高,其分子链有序程度越大,在同样纺丝条件下初生纤维的结晶度也相应提高[16-17],拉伸过程中纤维的屈服应力增大,拉伸应力也相应增大,拉伸比就增大,有利于提高纤维的强度。3#原料结晶度最大,相应地其产品易达到更高强度。

2.1.4 流变性能分析

利用毛细管流变仪测试切片原料的流变性能,结果如图3所示。

由图3可以看出,3种原料均属于切力变稀流体,即剪切黏度与剪切速率呈负相关。当剪切速率小于638 s-1时,3种原料的表观黏度较高。这是因为剪切速率较低时,应力较小,分子链缠结点尚未完全打开,熔体黏稠[18-19]。在熔体纺丝过程中,聚合物熔体在喷丝孔内的切变速率在2 000~3 000 s-1之间,此时1#、2#和3#原料试样的黏度都在10 Pa·s以下,表现出了非常好的流动性能。对于3#试样,切变速率为5 000 s-1时在245℃黏度反常略微升高,考虑到此时流体黏度已经很小,其数值变化不是很大,有可能是实验波动造成的,不过此时的切变速率已经超出喷丝孔中的切变速率范围,对纺丝性能已经没有影响。因此,综合考虑后续的拉伸性能,本文选取黏度最大的温度作为纺丝参考温度,1#、2#国产料选用250℃,3#进口料选用240℃。

图3 流变性能测试结果Fig.3 Test result of rheological property

在实际纺丝过程中发现,国产料的可纺性能比较差,最终本文选用分子质量分布较窄、熔点低的美国Nature works 6252D进口料作为纺丝原料,得到的材料性能较优异,在纺粘牵伸过程中,易形成高强度纤维,可降低生产能耗。

2.2 纺粘水刺非织造产品性能分析

2.2.1 力学性能分析

在熔喷、水刺、纺粘等非织造工艺中,纺粘产品的强度最高、透气性低且舒适度差,水刺产品透气性高但强度差。将纺粘水刺结合,纺粘弥补了水刺易起毛、强力低的缺陷。不同水刺压力、不同水压道数条件下所制备纺粘水刺试样的拉伸断裂性能如图4所示。

图4 试样断裂强度和断裂伸长率Fig.4 Break strength and elongation at break of sample

由图4可以看出,1#→4#产品试样的水压和水刺道数依次增加,其断裂强度先增加后减小,而断裂伸长率却逐渐降低。这是因为随着水压与水刺道数的增加,水针使纤维纠缠越加紧密,缠结效果越好,强度越大[20],致使纺粘水刺产品的强力在纺粘的基础上进一步提升。表现为1#→3#试样中,2#试样纵横向断裂强度分别为165.8 N/(5 cm)和52.9 N/(5 cm),3#试样纵横向强度最大,分别为193.2 N/(5 cm)和71.6 N/(5 cm),这2种试样的断裂强度都强于现有的纺粘医护材料。但水刺道数或水压过大时,水针能量过大,致使纤网中部分纤维断裂,断裂强度减小,断裂伸长率减小,表现为4#试样和3#试样相比,断裂强度和断裂伸长率有所降低。

2.2.2 透气性能分析

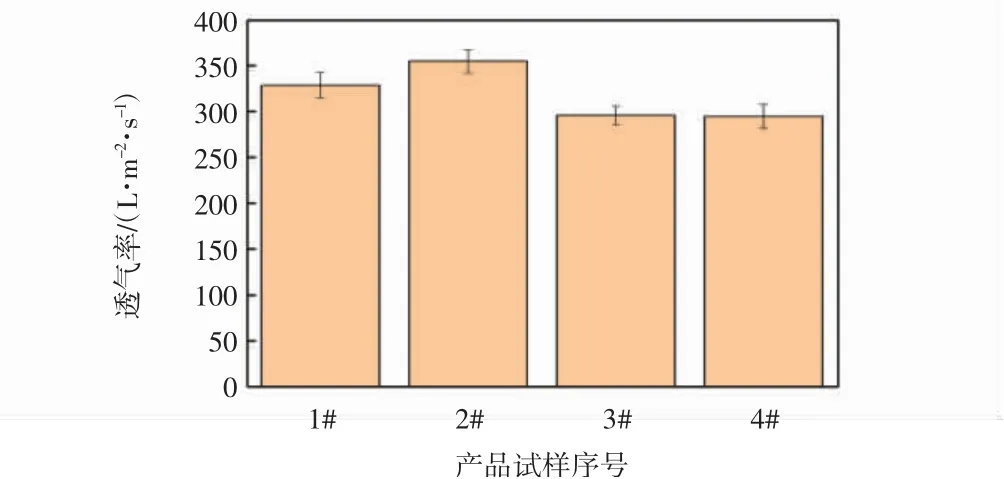

纺粘水刺的结合是相辅相成的,纺粘可以弥补水刺强力低的局限,水刺也可以弥补纺粘透气性差、舒适度差的缺陷。不同水刺工艺条件下所制备纺粘水刺试样的透气性能如图5所示。

图5 试样透气性Fig.5 Permeability of sample

由图5可知,1#→4#试样的透气性先增加后减小。纺粘产品透气性差,水压增加,水针能量增加,水针穿透纤网会留下水针痕,使得产品透气性提升,表现为1#、2#试样透气性依次为329、355 L/(m2·s)。随着水刺道数增加,水针穿透纤网使得纤维的彼此缠结程度加大,纤维之间空隙变小,导致空气穿透过纤维受到的阻力升高,透气性减小[21],表现为3#、4#试样的透气性降低,依次为296、295 L/(m2·s)。

2.2.3 耐磨性能分析

不同水刺工艺条件下所制备纺粘水刺试样的耐磨性能如图6所示。

图6 试样的耐磨性能Fig.6 Wear resistance of sample

由图6可以看出,随着水压的增加,水针能量加强,产品的磨损率没有太大的变化,保持平稳,表现为1#、2#试样磨损率均为0.12 mg/cm2,且该数据指标强于现有的医用防护材料。此时,水针并没有大幅度改变产品的内部结构。但水压与道数继续增加,导致水针能量过大,使得产品的断裂强度和伸长率降低,耐磨性能也变差,表现为4#试样的耐磨性能显著下降,为0.7 mg/cm2。

3 结论

本文通过比较3种聚乳酸原料性能,选出最优原料,结合纺粘、水刺复合技术成功制备聚乳酸纺粘水刺非织造布,并表征其性能,结果表明:

(1)3种原料中,产于美国Nature works公司的聚乳酸原料相对分子质量较小,分子质量多分散指数为1.693 9,分布较窄,熔点为167.35℃,结晶度为9.29%,更有利于降低纺丝过程能耗,纺丝牵伸时易形成高强度纤维。

(2)随着水压和水刺道数的增加,产品的力学性能和透气性能均表现为先增后减趋势,而耐磨性先保持平稳再减少。

(3)水刺工艺为4、4、8、8 MPa制作的2#产品综合性能最优,拉伸断裂强度横向可达52.9 N/(5 cm),纵向达165.8 N/(5 cm),透气性达到355 L/(m2·s),磨损率为0.12 mg/cm2。与现有医护材料相比,2#产品具有可降解性和环境友好性,力学性能好,耐磨性能更好,可用于开发多个应用领域产品,符合医用防护材料的指标要求,也方便废弃物的处理。