基于CATIA的汽车变速器参数化设计及仿真

兰博 于静 朱广寿 刘龙雪 吉林工程技术师范学院

一、引言

随着科技的进步,时代的发展,伴随着生活水平的升高,汽车已成为现代人的生活中不可或缺的内容。而汽车的研发是一项复杂的技术,其中变速器的设计更是至关重要。在早期变速器设计的过程中,总装设计主要依赖于经验,大量采用定性分析,使缺乏定量分析。结合时代发展的浪潮,基于 CATIA的汽车变速器参数化设计及仿真可以很好的解决在变速器设计这一技术方面存在的问题。可以通过计算机三维软件,使得工作人员可以根据预测数据对整个性能进行分析与评估,并以此来提供更好的设计方案和制造方法。

二、参数化设计

参数化建模使设计人员的工作,得到了极大的方便。参数化设计是实物的三维模型。因此参数化建模可以提高生产效率,缩短产品设计时间。并且参数化设计可以为不同的客户设计个性化的产品。只需改变模型中相应参数,就能达到客户的要求。参数化建模分为二维软件和三维软件,三维建模可以任意视图方向查看模型,而二维建模只能在平面中观察。

在 CATIA 众多型号中,V5 的先进性、灵活性使它广泛地应用在在汽车领域。CATIA 可以进行车辆造型的设计,可以分析三维图形。建立运动的模型设计方案通过进行立体演示,将较为清晰的仿真动态提供给技术人员。

三、三维逆向工程

三维逆向工程可以在经过现代化模具制造技术的处理后满足现代工业生产的实际需求。三维逆向工程通过从实物中获得的信息,通过整理数据,而设计出理想的产品的一种方法。这是一种反向构思、改良的系统化过程,从实物到虚拟模型的推论,突出在逆向反求过程中超前的设计想法。

处理实物是逆向工程的关键内容。三维激光扫描进行数据的收集,对实物进行细致的扫描对系统中各项标记以及数据信息进行全面分析。通过进行科学分析处理各项信息数据。将获得的数据信息以及数据特征的进行处理(如图1所示)。在设计过程中要结合具体状况进行调整优化,对设计内容不断的修改。从而达到消除各种问题的目的,利用数字化的功能使模具更完善,合理性更强。

四、变速器

变速器是改变收割机、汽车、轮船等机器转动速度或牵引力的装置,组成其齿轮的尺寸大小不一,一般安装在发动机的主动轴和从动轴之间。汽车的全车性能中起着重要作用的是动力传动系统,也是整车的动力性和经济性的体现。

(一)变速器档数和传动比

一般的家庭用车多数为 4~5 个档位的变速器。我们以五个档位的变速器中的 1 档为例。当汽车选择 1 档时的传动比,应考虑影响汽车稳定行驶的相关因素。故有

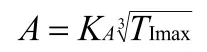

变速器最低档位传动比为

m:汽车总质量;Temax:发动机最大转矩;g:重力加速度;i0:主减速比;ψmax:道路最大阻力系数;η:汽车传动系的传动效率;rr:驱动轮的滚动半径

(二)中心距

对变速器的尺寸及品质有直接影响的是中心距,所认定的中心距、应能确保齿轮的强度。三轴式变速器的中心距 A(mm)可依据已有变速器的统计而得出的经验所拟定的公式初步为:

齿轮直径和换档装置能确定变速器的横向外形尺寸。汽车变速器的变速器壳体的轴向尺寸 3.2~3.6A。

五、实验结果与分析

通过三维逆向工程确定主要零件尺寸,将所得数据进行模拟得出CATIA的三维模型。接下来通过虚拟装配。以及干涉分析操作等流程,在此过程中可以随时停止操作,或者中途更改数据。运行成功时便可实现模块参数化。由此通过仿真学原理,就得到了重构后的变速器模型。

表1

在输入相关参数后,用软件运行相关程序。发现该仿真模拟的方法,操作方便上手简单,可靠性。通过变换不同的参数,进行了仿真模拟运行,发现在复杂的数据变化下可稳定运行,仅靠改变数据大小就可达到理想的模型状态。时间测试结果如表1。

六、结论

运用参数化设计汽车变速器,只需要简单的计算得出数据,通过 CATIA 就可以得到想要的模型,并且三维逆向工程可以全方位的观察变速器模型,满足了实际需要。该设计方法颠覆传统汽车变速器的设计,用参数化方法来处理变速器的设计以及各零件的模型,可以及时发现设计中产生的问题,解决实际装配质量避免重复性劳动,使设计工作更加简洁明了。