ZnO/EP复合材料的制备及其导热性能

刘 蓉,陈 果,李良锋,高鹏飞,王玉平

(西南科技大学材料科学与工程学院,绵阳 621010)

0 引 言

随着电子元器件朝着大功率和多功能化发展,其单位容积产生的热量不断积累和增加[1],不可避免地给散热技术的发展带来新的挑战[2]。众所周知,电子元器件的故障发生率与其工作温度密切相关[3]。电子元器件的温度每升高2 ℃,其可靠性下降10%;50 ℃时其寿命仅为25 ℃时的1/6[4]。因此,欲使电子元器件及设备在使用环境下正常工作,保证可靠性和寿命,研发具有高热导率的散热材料迫在眉睫。

高分子材料具有易加工、良好力学性能、绝缘和耐腐蚀等特性,是电子行业应用广泛的基体材料[5]。然而,这类材料的热导率极低,常采用填充导热填料来提高高分子基体材料的导热性能[6]。氧化锌(zinc oxide,ZnO)作为一种典型的无机粉体,具有较高的导热系数(约30 W/(m·K))、良好的热稳定性、抗化学腐蚀性,以及较高的电绝缘性且成本低廉,被广泛用作导热填料来提升高分子基体材料[7],如橡胶[8]、塑料[9]和硅脂[10]等的导热性能。刘路等[11]将纳米ZnO与室温硫化硅橡胶复合,研究发现当ZnO的质量分数为23%时,复合材料热导率达到0.38 W/(m·K)。Nie等[12]将ZnO填充于高密度聚乙烯,研究表明当ZnO的质量分数为30%时,复合材料热导率得到明显提升。Jiang等[13]将四针状的ZnO填充于环氧树脂(epoxy resin,EP),结果表明当ZnO的体积分数为35%时,复合材料热导率达到0.92 W/(m·K)。高分子基复合材料的导热机理为填料在基体中形成供热量传输的导热通路[14]。目前研究重点为填料的种类[15]、含量[16],填料与基体的相互作用[17]以及填料在基体中的取向[18]对复合材料导热性能的影响,而填料粒径对复合材料导热性能影响的系统研究较少。

本文采用溶胶-凝胶法制得不同粒径的ZnO粉体,进而以EP为基体,采用共混法制备ZnO/EP复合材料。ZnO在提高复合材料导热性能的同时,大颗粒填料有望有效堆积而进一步提高复合材料导热性能。因此,深入探讨ZnO粒径及含量对复合材料导热性能的影响具有重要意义。

1 实 验

1.1 原 料

环氧树脂(E-44),南通星辰合成材料有限公司;甲基六氢苯酐(4-MHHPA),质量分数95%,上海麦克林生化科技有限公司;2,4,6-三(二甲氨基甲基)苯酚(DMP-30),质量分数98%,上海麦克林生化科技有限公司;二水合醋酸锌、柠檬酸三铵、氨水、无水乙醇等化学试剂均为分析纯,由成都市科隆化学品有限公司提供。

1.2 样品制备

1.2.1 ZnO的制备

称取11 g醋酸锌、3.6 g柠檬酸三铵加入20 mL超纯水中配制成混合溶液,在70 ℃水浴搅拌条件下,均匀加入50 mL无水乙醇,待醋酸锌完全水解生成Zn(OH)2沉淀时,加入适量氨水控制pH值为6,此时Zn(OH)2沉淀消失,形成溶胶,将溶胶置于100 ℃烘箱中得到干凝胶,将其研磨后置于马弗炉,在400 ℃、500 ℃、600 ℃、700 ℃煅烧3 h得到ZnO粉体,分别标记为400 ℃-ZnO、500 ℃-ZnO、600 ℃-ZnO、700 ℃-ZnO。

1.2.2 ZnO/EP复合材料的制备

表1为ZnO/EP复合材料的配方(其中体积分数为ZnO在ZnO和E-44中的量)。根据表1,取20 g EP置于单口烧瓶。在100 ℃油浴条件下,加入ZnO粉体,通过机械搅拌使基体与填料共混均匀,加入16 mL的4-MHHPA后继续混合均匀,经多次抽真空除去体系内的气泡,再加入0.02 g的DMP-30后将混合好的样品注入模具,分别在100 ℃、130 ℃、150 ℃条件下保温2 h,得到ZnO/EP复合材料。

表1 ZnO/EP复合材料的配方

1.3 分析和测试

采用美国PE公司的SPECTRUM ONE型红外光谱仪(FTIR)对样品进行结构分析,扫描64次,扫描范围4 000~400 cm-1。采用荷兰帕纳科公司的X Pert pro型X射线衍射仪(XRD)对样品进行物相分析,Cu靶Kα辐射,管电压40 kV,电流30 mA,扫描范围10°~80°。采用泰思肯的MAIA3LMU型高低可变真空场发射扫描电子显微镜(FESEM)对样品进行形貌分析,测试前对样品进行喷金处理。采用西安夏溪电子科技有限公司的3000E型导热系数仪来测试样品的热导率,将打磨好的尺寸为5 cm×3 cm×1 cm的样品在测试条件(室温)下放置一定时间,使其在5 min内的温度波动小于0.1 ℃。根据国家标准GB/T 9341—2008[19],采用深圳万测试验设备有限公司的104C型微机控制电子万能试验机来测试样品的弯曲强度。

2 结果与讨论

2.1 ZnO粉体表征

2.1.1 结构分析

图1为不同煅烧温度ZnO粉体的XRD谱。由图可知,前驱体不存在明显衍射峰。经高温煅烧后,样品在2θ=31.6°、34.4°、36.2°、47.5°、56.5°、62.8°、67.8°附近出现衍射峰,其位置与ZnO标准JCPDS卡片(卡片号36-1451)[13]完全重合,且无其他杂相峰,说明采用溶胶-凝胶法成功制得ZnO粉体且结晶度高,结构均属于六方晶系纤锌矿型。此外,随着煅烧温度的升高,ZnO粉体衍射峰的半高宽依次减小,根据Scherrer公式可推测出400 ℃-ZnO、500 ℃-ZnO、600 ℃-ZnO和700 ℃-ZnO的粒径逐渐增大。

图1 不同煅烧温度ZnO粉体的XRD谱

图2为不同煅烧温度ZnO粉体的FTIR谱。由图可知,前驱体中所含杂质较多,1 401.71 cm-1和1 577.34 cm-1处是铵盐的吸收峰,1 398.95 cm-1和1 610.12 cm-1处是羧基的吸收峰,3 164.1 cm-1和3 018.91 cm-1处是羟基的吸收峰。ZnO分别在3 438 cm-1、1 631 cm-1、478 cm-1附近出现较强的吸收峰,分别对应于ZnO表面和桥联羟基以及Zn-O键的振动吸收峰[20],其中,400 ℃煅烧的ZnO粉体与前驱体最为相似,1 407 cm-1附近出现铵盐的吸收峰,表明煅烧温度过低时,有机产物残留,与XRD结果一致。

2.1.2 形貌分析

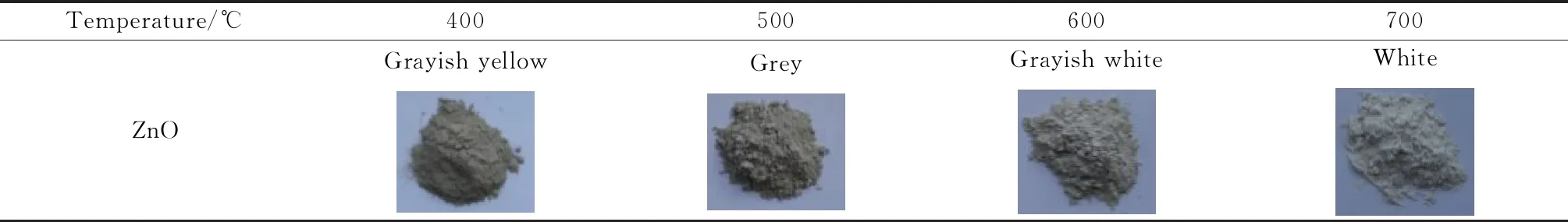

表2为不同煅烧温度ZnO粉体的外观及形貌。由表可知,400 ℃-ZnO、500 ℃-ZnO、600 ℃-ZnO、700 ℃-ZnO分别呈灰黄色、灰色、灰白色、白色,即在相同煅烧时间下,煅烧温度越高,ZnO粉体的色泽越白,表明反应越充分,与FTIR结果一致。

表2 不同煅烧温度ZnO粉体的外观及形貌

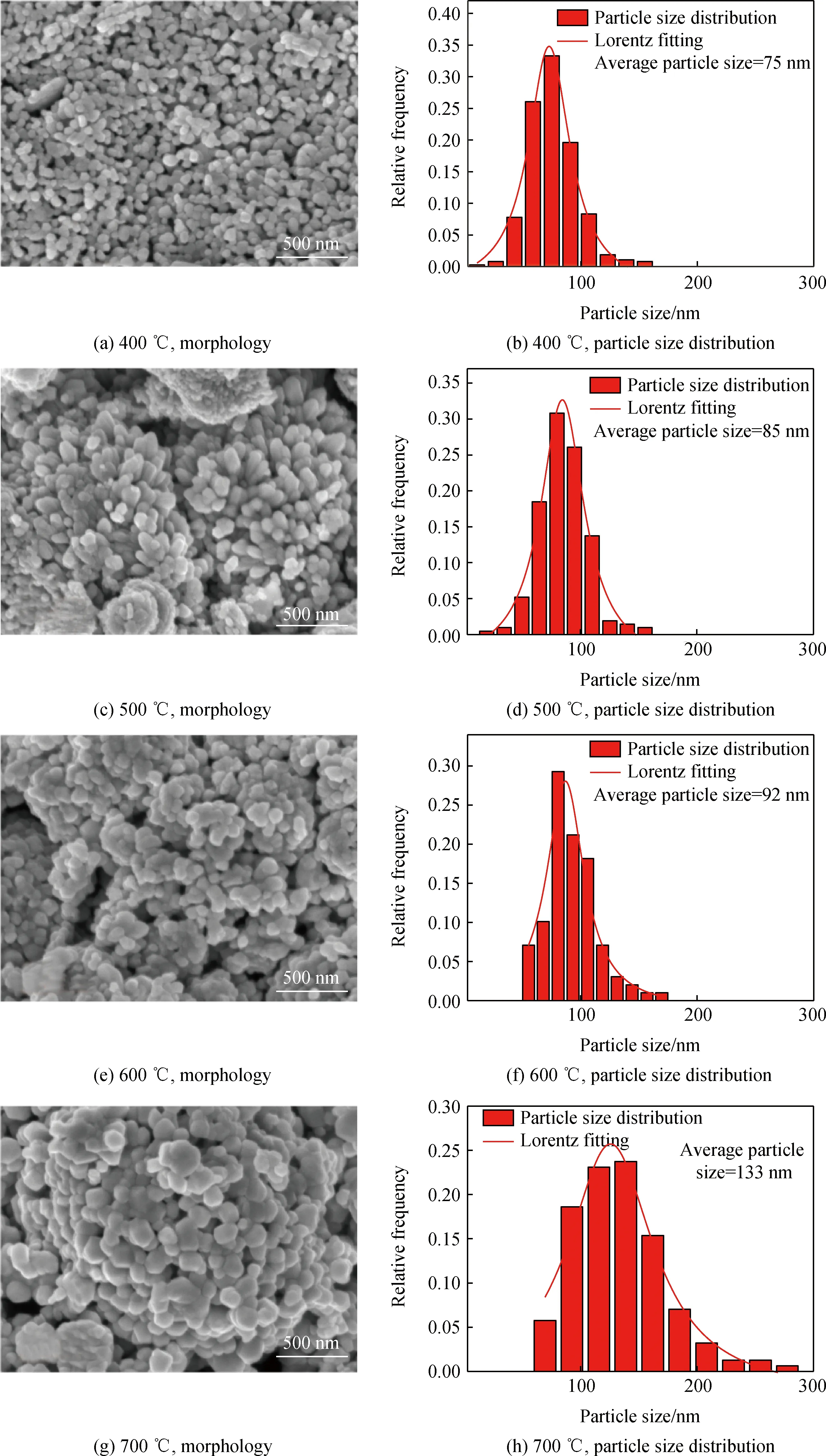

图3 不同煅烧温度ZnO粉体的形貌及粒径分布图

图3为不同煅烧温度ZnO粉体的形貌及粒径分布图。由图3(a)、(c)、(e)、(g)可以看出,ZnO为较规则的球形,表面光滑无明显杂质,大小分布均匀,粒径呈现依次增大的趋势。采用粒度分析软件(Nano Measurer 1.2)对不同煅烧温度下ZnO粉体的粒径进行统计,平均粒径分别为75 nm、85 nm、92 nm、133 nm,且各粒径呈现洛仑兹分布。随煅烧温度升高,ZnO粉体的平均粒径越大,与XRD结果一致。

2.2 ZnO/EP复合材料的表征

2.2.1 结构分析

图4 纯EP及ZnO/EP复合材料的FTIR谱

图4为纯EP及不同煅烧温度ZnO粉体(体积分数为15.92%)制备的ZnO/EP复合材料的FTIR谱。由图可知,纯EP于3 430 cm-1附近出现对应-OH的较宽伸缩振动特征峰,2 980 cm-1、1 610 cm-1附近较宽吸收峰分别对应为苯环上=C-H键、苯环的伸缩振动峰,而910 cm-1附近未见环氧基的振动峰,环氧基完全反应,说明EP固化程度高。当加入ZnO后,复合材料均在1 635 cm-1附近出现ZnO桥联羟基的振动吸收峰,而在470 cm-1附近仅有700 ℃-ZnO/EP出现明显的Zn-O键的振动吸收峰。总体而言,复合材料与EP红外光谱的峰形、峰位变化相差不大,归属ZnO基团的出现也证实了导热填料成功添加到了树脂基体中。

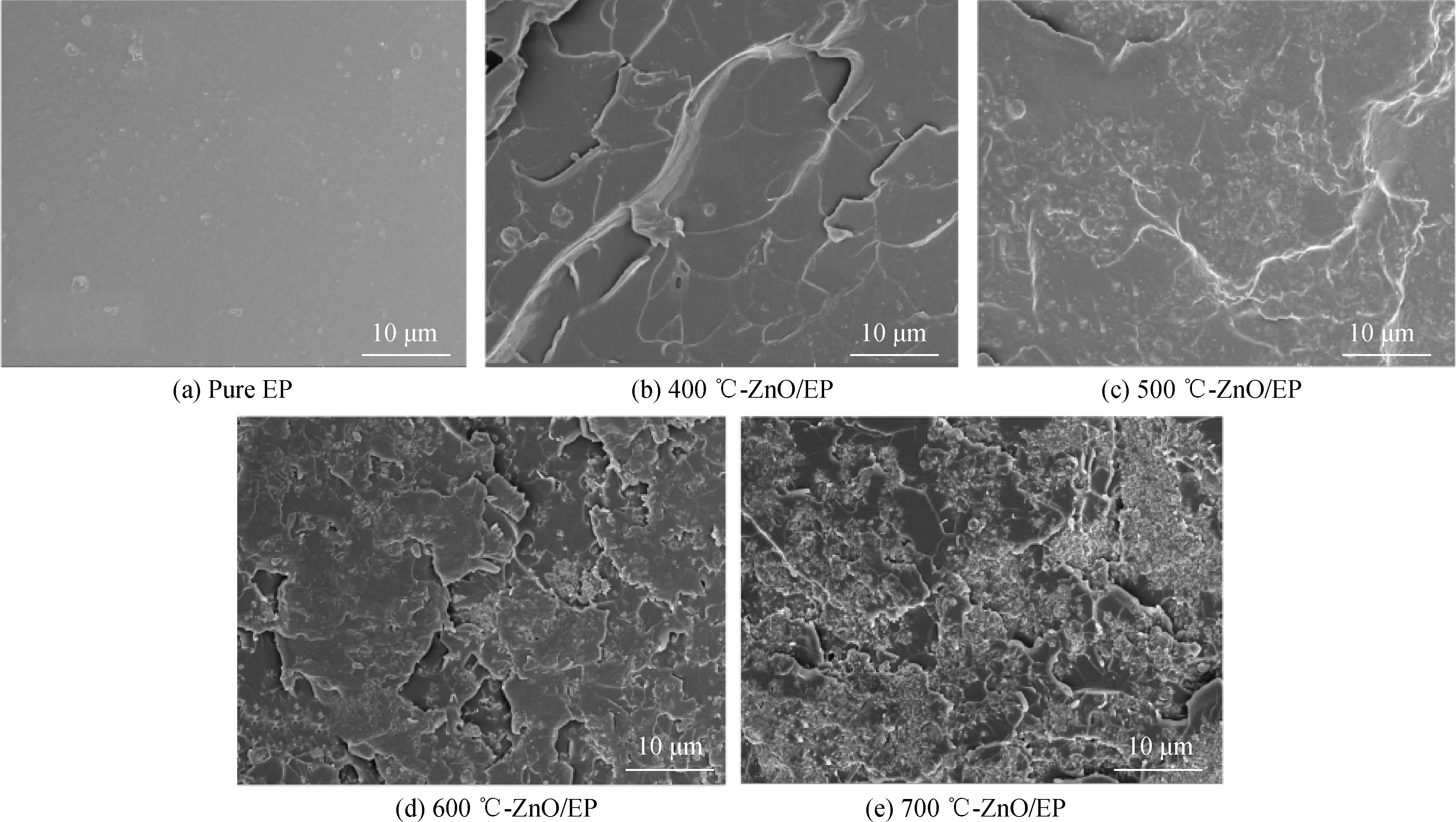

2.2.2 形貌分析

图5为纯EP及不同煅烧温度ZnO粉体(体积分数为15.92%)制备的ZnO/EP复合材料的SEM照片。从图中可以看出,纯EP固化后无明显的气泡残留,且断面较为平整光滑。填充ZnO粉体后,复合材料断面变得粗糙且随ZnO煅烧温度的升高而加重,说明ZnO与基体的结合能力变弱。由FTIR结果可知,当煅烧温度较低时,产物存在有机杂质,有利于ZnO与EP基体的结合。

图5 纯EP及ZnO/EP复合材料的SEM照片

2.3 性能分析

2.3.1 不同煅烧温度ZnO粉体的影响

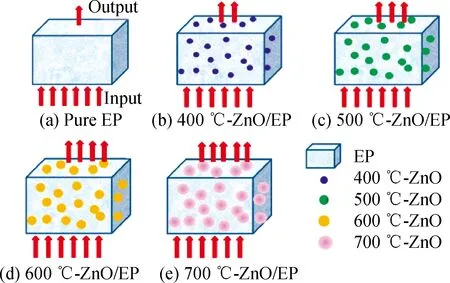

图6为ZnO体积分数为15.92%时,ZnO粉体煅烧温度与ZnO/EP复合材料热导率的关系图。由图可知,纯EP的热导率仅为0.19 W/(m·K),ZnO/EP复合材料的热导率相较于纯EP均得到明显提高。400 ℃-ZnO/EP、500 ℃-ZnO/EP、600 ℃-ZnO/EP和700 ℃-ZnO/EP复合材料的热导率分别为0.27 W/(m·K)、0.33 W/(m·K)、0.45 W/(m·K)和0.48 W/(m·K),相较于纯EP,热导率分别提高了约42%、74%、137%、153%。值得注意的是,当ZnO煅烧温度达到700 ℃时,700 ℃-ZnO/EP复合材料的热导率与600 ℃-ZnO/EP相比未明显提升。结合前述分析结果,虽然低煅烧温度制备的ZnO粉体与EP基体的结合更具优势,但是煅烧温度却对ZnO粉体的纯度及粒径十分重要。若继续增加煅烧温度,不但可能造成颗粒异常生长,而且对提高复合材料的热导率意义不大。因此,本文中最佳煅烧温度为700 ℃。图7为不同煅烧温度ZnO填充的复合材料体系热流模型。如图所示,700 ℃-ZnO粉体能在基体中形成更优的导热通路,大颗粒彼此接触,能改善颗粒与基体的界面作用,极大降低界面热阻,更利于导热通路的形成。

图6 ZnO粉体煅烧温度与ZnO/EP复合材料热导率的关系图

图7 纯EP及不同煅烧温度ZnO填充的复合材料体系热流模型

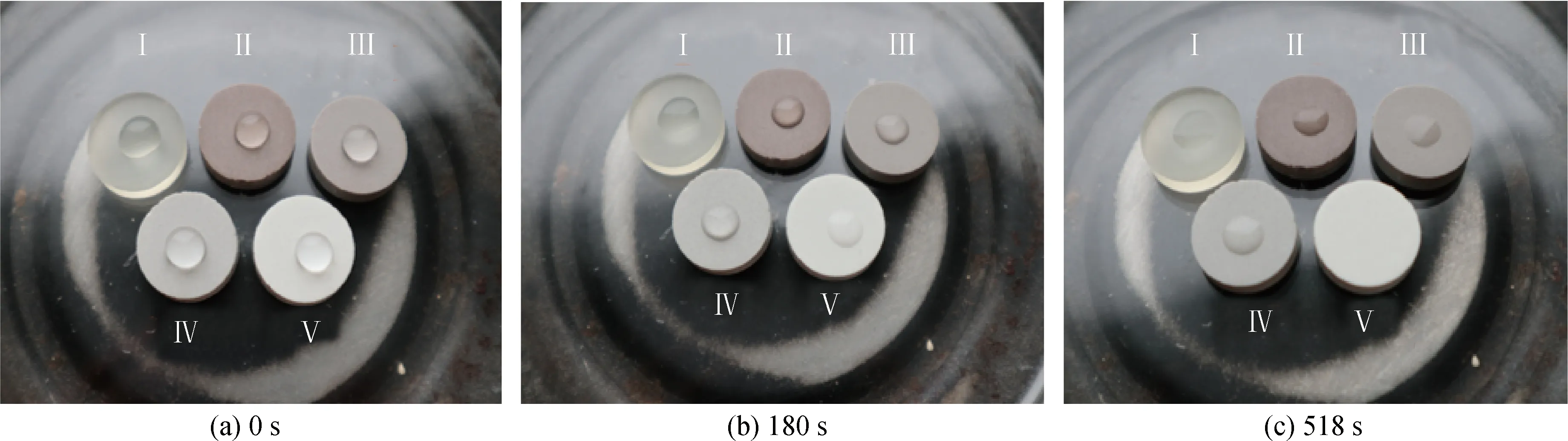

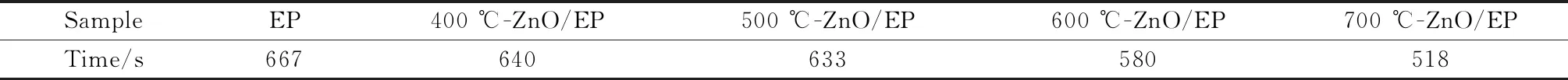

图8为超纯水在纯EP(I)、ZnO体积分数为15.92%的400 ℃-ZnO/EP(II)、500 ℃-ZnO/EP(III)、600 ℃-ZnO/EP(IV)、700 ℃-ZnO/EP(V)复合材料上的蒸干过程图。首先将样品(φ12.7 mm×2.8 mm)置于表面皿,观察样品颜色,纯EP呈无色透明,而不同煅烧温度下ZnO填充的复合材料均呈现出与表2中粉体一致的色泽,表明粉体在基体中分散性良好。然后将一定体积(50 μL)的水滴在复合材料上,再将表面皿放到150 ℃的油浴锅内,由于复合材料的厚度一致,底部受到的热量相同,所以复合材料上表面受到的热量主要受底部材料热导率的影响。通过记录水蒸发的快慢可表示复合材料导热性能的优劣。如图8所示,不同时间内,水滴蒸发的速率明显不同。518 s时,700 ℃-ZnO/EP上的水已经完全蒸干,而其余复合材料上仍有水滴残留,说明700 ℃-ZnO/EP的传热速率最快。

图8 超纯水在复合材料上的蒸干过程图

表3详细给出了纯EP与不同复合材料上水蒸干所需的时间。由表可知,随着ZnO煅烧温度的提高,水蒸干所需的时间越短,说明材料的热导率越高,再次证明700 ℃煅烧的ZnO更利于提升ZnO/EP复合材料的导热能力。

表3 不同复合材料上水蒸干所需时间

2.3.2 不同ZnO填充量的影响

图9为不同700 ℃-ZnO填充量的ZnO/EP复合材料的弯曲强度。由图可知,随着ZnO填充量的增加,复合材料的弯曲强度不断降低。表明ZnO和EP基体之间的界面黏结力较弱,复合材料在弯曲负荷作用下易沿着应力集中处断裂。值得注意的是,虽然复合材料的弯曲强度有所降低,但是其降低趋势随ZnO填充量增加而变缓,当ZnO体积分数为30.05%时,其值仍保持在高达43.9 MPa的水平。

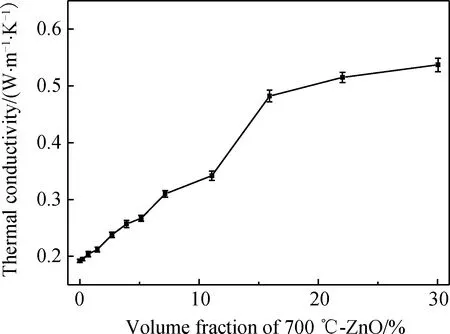

图10为不同700 ℃-ZnO填充量的ZnO/EP复合材料的热导率。由图可知,随着ZnO粉体填充量的增加,ZnO/EP样品的热导率呈现出不断上升的趋势。当ZnO体积分数在0%~15.92%范围内时,复合材料的热导率呈现出线性增长趋势,表明导热路径数量在不断增加;当ZnO体积分数为15.92%~30.05%时,热导率增长趋势相对较缓,可推测导热路径数量已达相对饱和的状态。当ZnO体积分数为30.05%时,复合材料的热导率达到0.54 W/(m·K),较纯EP提升了184%。

总之,随着ZnO填充量的增加,ZnO粉体在EP基体中的分布越来越密集,颗粒之间相互接触、彼此堆积,使得热流沿ZnO填料通过,而不从低热导率的EP基体通过,减少阻碍,进而提高了复合材料的热导率。当ZnO填充量增加到一定值后,导热路径趋于饱和,继续增加ZnO填充量对复合材料导热能力贡献不大,甚至会恶化材料的力学性能,因此本文中ZnO最佳体积分数为30.05%。球形ZnO与四针状ZnO相比,无法形成更多的导热路径,因此所得复合材料导热性能存在提升空间。在后期工作中,将制备不同形貌的ZnO粉体,得到满足力学应用的高导热复合材料,进一步揭示形貌与性能的关系。

图9 不同700 ℃-ZnO填充量的ZnO/EP复合材料的弯曲强度

图10 不同700 ℃-ZnO填充量的ZnO/EP复合材料的热导率

3 结 论

(1)采用溶胶-凝胶法可成功制备出表面光滑且球形较规则的纤锌矿结构ZnO粉体。随煅烧温度的升高,ZnO粉体的纯度越高,粒径越好。

(2)低煅烧温度下的ZnO粉体虽有利于与环氧树脂基体结合,但ZnO粒径对ZnO/EP复合材料导热性能的影响更为显著。

(3)随着ZnO填充量的增加,ZnO/EP复合材料的热导率不断提高,当ZnO体积分数为30.05%时,复合材料的热导率达到0.54 W/(m·K),较纯环氧树脂提高了184%,且保持良好的力学性能。