切顶卸压自动成巷无煤柱开采技术应用分析

(汾西矿业集团水峪煤业 山西 032300)

切顶卸压自动成巷无煤柱开采技术作为一种安全、高效的新型技术,可以有效提升煤炭资源的回收率,避免了后续的矿山灾害。且随着我国采煤技术的不断完善,我国开采技术历经了三次重大的变革。通过相关的变革,实现了整体技术的精进以及后续的有效应用。“长壁开采”是我国目前应用范围最广、最为普遍的开采方法。在开采过程前,需要预留煤柱,以确保后续工程的有效。但煤柱在预留过程中,会造成大量的资源损失,存在相关的安全隐患。为了全面解决相关问题,我国提出了“切顶断臂梁”理论。利用矿山自有压力,切断部分顶板,保证压力实现有效递减,实现自动成巷。同时,也对于无煤柱开采具有明显的应用性。

1.切顶卸压自动成巷技术原理

(1)切顶卸压自动成巷的基本原理

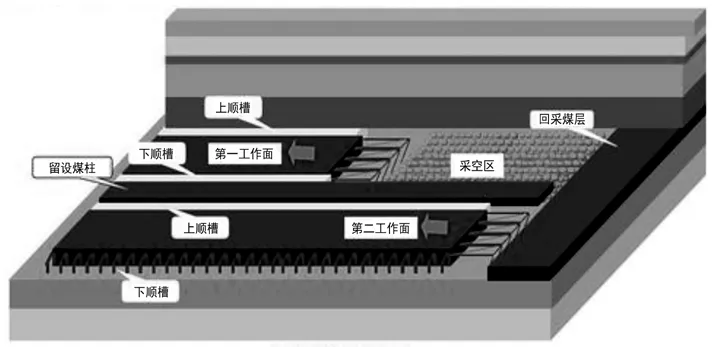

图1 切顶卸压自动成巷技术原理

对切顶卸压自动成巷技术进行分析,可以得知整体技术运用了矿山压力,在采空区域侧进行切顶。通过相关工程,保证矿山压力产生递减。同时,利用顶板岩层的自有重量,实现了自动成巷以及无煤柱开采[1]。切顶卸压自动成巷技术可总结为以下四大点:其一为“拉得住”;其二为“切得开”;其三为“下得来”;其四为“护得好”。采用具有明显应用力的拉索,预留出部分顶板,在靠近采空区预测,实现切顶操作。保证采空区顶板能够有效实现全面降落,在采空区进行液压支架,有效实现后续工程操作(图1所示)。

(2)切顶卸压自动成巷的技术特点

图2 切顶卸压自动成巷技术特点

切顶卸压自动成巷技术可以有效切断顶板的压力传递,使相关的工程实现有效的采掘,解除高应力环境下的自有威胁。首先,其消除了工作面上方应力集中现象,通过核爆技术,可以对复岩层以及巷道顶板进行定向切割,实现有效分离,确保二者之间的应力传播途径具有明显的变形特征[2]。此外,可以明显对采空区的顶板跨落实现全面改建,以保证采空区顶板按照设定轨迹实现全面提升,减小采掘比,改变传统的“一面两巷”采掘方式。利用落地掩体,实现工人劳动强度降低,提升生产效率的效果。此外,还可以实现无煤柱开采,切顶卸压自动成巷可以实现有效的开采模式,避免了预留煤柱引发的瓦斯突出、煤层自燃等灾害,全面降低了工作难度以及工作危险性(图2所示)。

2.切顶卸压自动成巷技术施工中的相关问题

在切顶卸压自动成巷技术中,因过高或过低的压力,均会对其应力集中产生一定的不良因素[3]。因此,断顶卸压必须实现全面应用,以防止其后续出现应力转移,导致整体工程出现明显的阻碍。施工队应借助相关的技术,推断断顶卸压整体的大小,实现科学有效的规划。确定断顶卸压的层位。此外,针对实施定向聚能深孔爆破作业过程当中,应设立相对应的炮孔,避免应使用传统的矿井爆破所产生的不良因素。传统的矿井爆破难以满足工程的实际需求,因此,相关企业通常使用聚能深孔专用荷爆筒设备、炮棍设备等进行钻孔作业,整体的作业形式以及质量亟待提升。最后,在断顶卸压工作的实际施工工艺当中,由于其自身工艺极为复杂,此外,其打孔作业、装设炸药等工作也必须实现合理的参数。因此,相关工作人员必须实现全面的技能提升,并且确保现场专业的指导性,以便实现后续的监督工作。

3.切顶卸压自动成巷的关键技术分析

(1)恒阻大变形锚索支护技术。在进行相关技术的工作过程当中,应预留相关的巷道板,通过恒阻大变形锚索实现全面增强。当围岩出现较大变形时,可以阻止其在套管内发生滑移。自有阻力保持不变,避免围岩变形所产生的锚索断裂、失效等现象。可以合理有效的控制围岩变形,为后续工程带来全新的保障。

①超前支护区。首先,对于整体的支护技术需要采用超前支护区进行配合,通常采用单体液压柱进行超前支护。需要注意的是,在单体支柱采用“一梁三柱”的方式进行垂直巷道布置当中,其间距必须保证有效合理。推荐间距为1800mm,排距为1000mm。

②架后临时支护区。在相关巷道位于工作面后,对于采空隙顶板,岩石塌落会使巷道顶板产生一定的摩擦力,巷道压力作用明显。因此,为了实现工程的有效加强,可以制定有效的支护方案。例如在每排当中布置4根相关的单体支柱,以应对巷道切缝的压力。为了防止采空区的矸石窜入,必须对其使用“钢筋网”以及“U型钢”实现支护。钢筋网可以采用6.5mm的钢筋焊接网与顶板实现有效连接,若发生较为严重的落矸石现象时,可以再内部在额外添加菱形金属网,加强支护效果。

(2)顶板定向预裂切缝技术。在后续的推进过程当中,充分利用岩石自身的力学特征,实现有效的拉伸,对相关装置进行聚能爆破。当运用相关炸药后,设定方向,形成聚能射流,并产生后续的拉力。在工作面回采前,采用定板定向预裂切缝技术,在巷道处形成定向预裂缝,切断顶板应力的传输路径,保证压力有效减少。

(3)巷旁支护技术分析概览。在预裂切顶后,顶板在岩石下的压力形成碎石区,影响了巷道的正常使用。为了避免此类情况的发生,可以在工作当中采取降低采空区冒落矸石影响,实现全面的支护技术。例如,采用“单体液压支柱”以及“U型网”等,在煤炭层较厚时进行全面支护。

(4)强化相关施工人员的自有技术。在后续的设定过程当中,为了保证整体项目的有效,必须加强相关施工人员的整体工作技术,对后续建设实现全面加强。例如,对施工队的施工人员实现技术的培养,可以采取“理论”加“实践”的模式,提升施工队员的整体认知。同时,在实践过程当中,设定相关的问题,以激发施工人员的应对模式。对施工队伍内部实现配比,以“1”加“N”的模式,实现建设。其中,“1”指具有执行力或引导力的技术性人员,而“N”则为具有实践能力的操作人员。在“1”加“N”的配合当中,将有效实现切顶卸压自动成巷技术。

4.切顶卸压自动成巷技术的相关数值计算

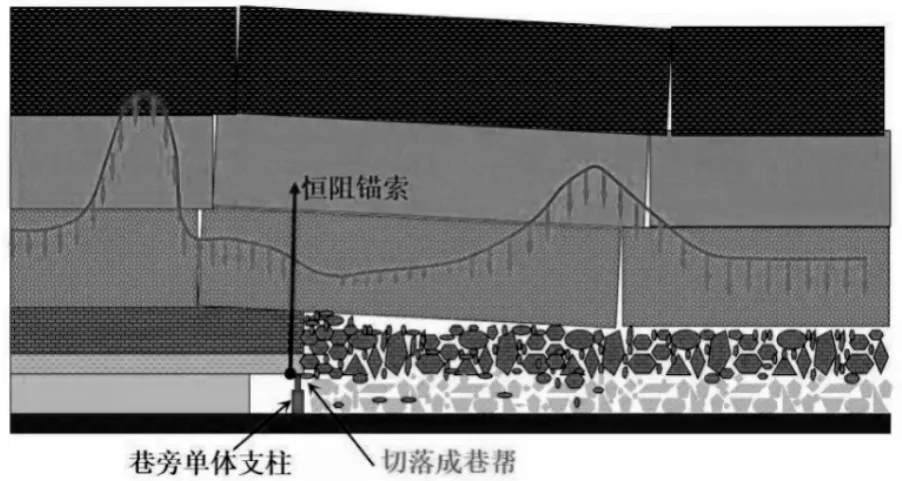

对相关的数值进行模拟分析,首先必须对切顶卸压自动成像技术原理实现全面研究。例如,运用“UDEC”建立相关的计算模型,实现切缝以及无切缝的模式转换。对垂直位移或顶板跨入情况进行相关的数值计算,对计算结果进行全面掌握,得出以下计算方法。并根据施工现场的实际情况,推算后续的数值反应,为整体施工带来有效的基础认知(如图3所示)。

图3 切缝时上覆岩运移图

根据图3,可以得知,在煤层回采后,受上层岩石的挤压,其顶板自身出现一定层次的破断。这种破断将直接导致沿煤帮里部断裂,形成交接形式的长悬臂梁。因此,在切缝后,必须对顶板沿切缝处结构实现有效处理,填充采空区,达到有效的支撑性。减少了“老底下沉”以及“回转变形压力”等现象,同时,自有切缝必须与相关角度切入,老底到达相关深度,保证老底沿切缝处断裂,减弱采空区的荷载力,实现延时传递的后果,减少围岩变形。切缝技术可以全面切断,确保巷道以及采空区顶板之间的连接,促使巷道变形量得到全面控制。

5.结束语

综上所述,切顶卸压自动成巷无煤柱开采技术,可以有效避免预留煤柱而产生的资源浪费现象。并且根据施工队的相关数值,可以全面的进行支护技术的模拟,对其上覆板的变形技术实现必要的加强。有效的分析出巷道以及采空区顶板之间的应力传递,使其整体变形结果有效控制,极大范围的减少了围岩变形量,为后续工程提供必要的措施。