油气田钻井含油固废热馏处理技术及应用*

周素林

(1.中石化江汉石油工程有限公司环保技术服务公司;2.中石化江汉石油工程有限公司拜城环保分公司)

0 引 言

油基钻井液以矿物油为连续相配制,具有抗高温、抗盐钙侵蚀、有利于井壁稳定、润滑性好、对油气层损害小等优点,广泛应用在各类钻井工程,特别是页岩气、天然气的勘探开发中。油基钻井液使用后产生废油基钻井液及钻屑等含油固废,属于《国家危险废物名录》HW08废矿物油与含矿物油废物,是油气田勘探开发必须解决的环保问题。

随着公众对于土壤环保问题的日益重视以及“土十条”的发布,含油固废的有效处理技术,不仅是践行国家大政方针的具体体现,也是遵守国家环保法律法规的必然要求。含油固废的有效处理是企业必须履行的社会责任。

1 含油固废主要处理技术

含油固废安全回注、固化、填埋、干化、焚烧、超重力离心等处理技术已不能满足环保要求[1],目前对油基钻屑处理技术的研究主要集中在微波技术、除油剂化学热洗技术、常温深度脱附技术(LRET技术,Liquid of Oil-based Mud Reuse for Environmental Technology)、生物降解技术、热馏技术等,这些主流技术中还有部分技术处于中试阶段。其中,经过多年的研究与试验,热馏技术已成功应用于现场实践。

1.1 微波技术

微波技术处理含油固废的理论源于微波的热效应,是一种全新的加热方式,依靠微波穿透物料内部,极性分子之间相互作用转化为热能,使物料整体同时获得热量而升温。微波加热是一种“冷热源”,它通过电磁能与物体产生作用,通过能量的转化形成热效应。而物体的温升主要是由于极性分子在微波场中发生激烈的振动,由于物质内部存在分子的无规则热运动和分子间作用力,分子之间产生相互碰撞和摩擦,即表现为物体的温度升高[2]。

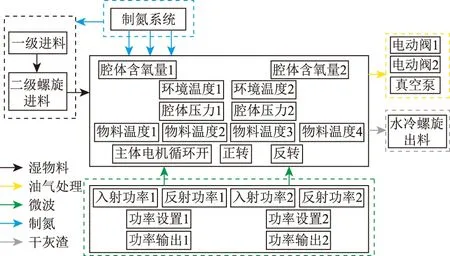

微波技术体现出的优势与劣势很明显,优势:加热均匀,穿透性好,热惯性小,易于控制。劣势:1)选择性加热,只有极性分子吸收微波,加热速度慢,耗时长,处理效率不高;2)对含氧量的控制极高,危险系数增加;3)对物料的要求高,含油固废杂质过多,一旦混入放电物质,设备运行极不安全[3]。微波基本控制界面示意见图1。

图1 微波基本控制界面示意

1.2 除油剂化学热洗技术

除油剂化学热洗技术的处理效果完全取决于除油剂,除油剂为表面活性剂,一般由几种物质协同作用,主要是利用它较强的乳化、增溶、洗涤特性等,在适合的温度、时间条件下破坏体系的稳定性,使其中的油聚集并析出。经过破乳、絮凝,含油固废分为油、水、固三相,通过物理强效分离设备,可以较好地实现固液分离[4]。

除油剂化学热洗技术主要工艺流程见图2。该技术具有设备简单、能耗低、反应条件易达到的优点。但除油化学剂针对性很强,一般均需根据不同地层、不同配方含油固废的特性,研制合适的除油剂,并与辅助处理剂协调作用,因此,不具有普适性;对分离设备的性能要求较高,一般分离设备不能达到分离效果;数据显示,即使除油剂的除油效果达90%以上,处理后的含油率指标也很难达到<2%或<0.3%的要求。

图2 除油剂化学热洗技术主要工艺流程

1.3 LRET技术

LRET技术[5]是一种常温深度脱附技术,利用了油基钻井液与油基固体废物的密度差,采用多级多效变频耦合离心技术,在针对油基钻井液废物粒径分布、黏度等特性研究的基础上,优化设计离心力场,有效实现大部分油基钻井液的回收;经高效离心分离处理后形成的油基固体废物含油率在5%~10%,为中间产品,须进行后端深度脱附处理。采用高效处理剂,在常温常压下,快速实现钻井液添加剂、油基钻井液、钻屑等各类物质之间的高效混合和分离。回收油基固体废物中的油,并控制最终泥土固相中含油率小于0.3%的要求。

LRET技术更注重油基钻井液的循环再利用,其加工工艺和处理环节比较复杂,主要工艺流程见图3。根据现场调研,回收的油基钻井液因成分不均匀,并不能大量直接利用,需根据不同批次,进行复配,满足钻井需求后才能回用。新疆地区某环保站使用LRET技术回收了大量的油基钻井液,但大部分都就地储存,利用率较低。

图3 LRET技术主要工艺流程

1.4 生物降解技术

生物降解技术被认为是最经济和最具有永续利用价值的环保型技术,生物降解技术主要工艺流程见图4。利用微生物对含油固废进行土壤可耕作式功能修复和改善,并将含油固废中的石油烃类降解为无害成分。据有关资料显示,生物降解法要求筛选降解能力强的菌种,处理过程中需要控制温度、湿度等环境条件,还要定期施加营养物质,存在环境风险;周期长(约30 d一个周期),降解场占地面积大,大多用于陆地处理,针对性强;施工操作难度大,对操作人员的专业化要求也很高,使这项技术的现场应用受到了极大的限制[6]。

图4 生物降解技术主要工艺流程

1.5 热馏技术

热馏技术主要利用混合液体或液-固体系中各组分沸点不同的特性,采用物理蒸馏实现固液分离,混合和黏附在岩屑表面的基础油、水达到气化温度后转变为气相蒸发,吸附在岩屑内部的基础油在水蒸气、分解产物(油基钻井液调质处理剂高温下产生的)的汽提作用下,变为气相蒸发,由于水蒸气、调质处理剂分解产物的存在降低了油分子的蒸气分压,也有利于油品汽化。热馏技术以物理蒸馏为设计理念,以固相得到净化及永久性处理、油得到净化及重复利用、水得到净化并循环利用,气得到收集净化及资源化利用为宗旨,以环境保护为目标。该技术的反应条件是在绝氧气氛下加热至500℃左右,避免了温度高可能发生热裂解或其他高温条件下的化学反应、温度高带来的能耗高等问题。设备一次性投资,无需添加处理剂,回收绝大部分基础油,可最大限度实现资源化利用,已经在重庆涪陵国家级页岩气产能建设示范区、塔里木盆地成功应用。

2 热馏技术工艺简介

2.1 热馏技术工艺流程

热馏处理工艺分三级4个环节,体现的是一种梯级处理理念,第一级是预处理工段,使原料满足连续生产的均匀性和一致性要求;第二级是多级离心分离工段,采用常温常压分离工艺,使含油固废中的固相和液相充分分离,回收合适油水比的稀相油基钻井液;第三级是无害化工段,将第二段分离的含油固废通过脱附处理,进一步回收岩屑中的油品,并使排放的还原土含油率低于0.3%。

含油固废的处理分为4个环节,第一个环节是进料,进料方式有螺旋输送、泵送、刮板机输送几种形式,进料环节控制的要点:1)无氧输送;2)连续输送;3)可计量;4)可筛选;5)均匀分布。针对含油固废这类黏稠性较大、含油率高、性能不稳定的物料,实现有效控制是关键。

第二个环节是处理,采用固定式移动床带动颗粒物料连续流动,在均匀布料、无氧条件下,以辐射、传导、对流传热3种形式,物料温度逐渐升高,在一定的停留时间下,物料以间接吸热方式,实现固液分离。

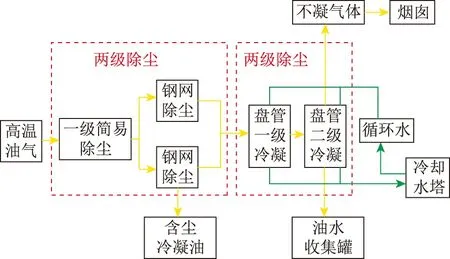

第三个环节是油气冷凝分离,处理环节产生的水蒸汽、油气等,都需进行收集、冷凝、分离、回收。油气冷凝分离主要工艺流程见图5。在进行冷凝前,务必增加除尘环节,油气冷凝后得到油水混合物,自然分层,分别收集油相和水相。

图5 油气冷凝分离主要工艺流程

第四个环节是出渣,出渣最主要的功能是实现连续输出、绝氧、降温压尘。国内使用的出渣系统,第一级密封一般在处理环节,第二级输出设备大多以螺旋输送机为主,输送机与料箱连接,起到了第二级密封,也称作料封作用,保证整个过程的无氧连续输出。

2.2 热馏技术优势

1)达标处理。处理后的还原土含油率低于0.3%,基础油回收率达到99.5%以上,达到GB 4284—2018《农用污泥污染物控制标准》、SYT 7301—2016《陆上石油天然气开采含油污泥资源化综合利用及污染控制技术要求》等标准要求[7]。

2)连续运行时间长、处理效率高。采用热馏技术的成套设备已在重庆涪陵、新疆连续运行30~45 d,单套设备处理量100~250 t/d,可提供多井同时产出含油固废的钻后治理配套服务,更适应市场需求。

3)资源化利用自成闭环思路。热馏技术的第一、二级处理过程产生的稀相油基钻井液,回用于掺配油基钻井液;第三级处理后的回收油、水、不凝气、还原土的资源化利用自成闭环。油气冷凝后产生的回收油,经检测,柴油品质较好,净化后,可用于配制油基钻井液或作为优质的工业原料;处理中产生的不凝气,进入回收利用装置,净化后作为燃料气重复利用;冷却循环水处理后,继续作为循环水使用或用于冷却降尘;处理后的土渣,可以用于铺设服务油田生产的各种内部道路、铺垫井场、固废场封场覆土及作为自然坑洼填充材料、做水泥基材等。

3 热馏技术现场应用情况

3.1 西南工区工程应用情况

为了攻克页岩气国产化开发中的环保瓶颈,2015年初,热馏技术研发成功,并应用于重庆涪陵国家级页岩气产能建设示范区,建设了一座油基岩屑回收利用中心。第一套装置设计处理能力为100 t/d,实际运行为80 t/d;第二套装置技术升级后,实际运行处理能力为120 t/d,处理能力提升50%。目前已建设处理装置3套,年处理能力7万t。在涪陵国家级页岩气产能建设示范区,市场占有率达90%以上,截至目前,已累计处置油基岩屑20万t,为国家级页岩气产能建设示范区提供了有力的环保支撑。

3.2 西北工区工程应用情况

随着国产化热馏技术逐步发展成熟,公司在西气东输的气源地建设了一座油基岩屑处理站,将热馏技术运用于某油田超深、超高温井天然气勘探开发,为该油田油气产能建设突破3 000万t油气当量提供了钻后治理环保技术支撑,随着热馏技术的升级换代,装置普适性较强,可处置液相占比5%~40%,固相占比50%~90%的含油固废,装置具备自动化程度高、连续运行时间长、安全环保等优势。按照当地对油气田钻井废物综合利用污染控制要求,处置后产生的还原土含油率、各项重金属指标均可达到DB 65/T 3997—2017《油气田钻井固体废物综合利用污染控制要求》,有效减小了油气田钻井废物的环境污染,该技术有较好的市场发展前景。

4 结 论

1)热馏技术处理油气田钻井含油固废具有处理效果达标、安全性高、适应性强的特点。其核心技术为适温下的物理分离,对环境影响小,资源回收利用率大。目前开发的第4代产品,处理能力达4~6 t/h,连续工作时间30~45 d,年处理能力3~5万t。处理后的产物采取相应的资源化利用途径,最大的优势是回收的油、不凝气经净化处理后可直接供给热馏装置的运行,或作为优质工业原料,达到安全环保节能降耗要求。

2)目前油气田钻井含油固废的处理技术中,微波技术、除油剂化学热洗技术、生物降解技术、LRET技术等,均表现出相应的优劣势。随着环保要求越来越高,在今后的创新技术发展上,应更加注重节能环保、清洁产业的发展要求,才能为油气田绿色探勘开发做更多贡献。