高铁铝土矿悬浮磁化焙烧铁铝分离技术研究

王若枫 袁 帅 高 鹏,3 李艳军 孙永升1

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.难采选铁矿资源高效开发利用技术国家地方联合工程研究中心,辽宁 沈阳 110819;3.东北大学轧制技术及连轧自动化国家重点实验室,辽宁 沈阳 110819)

铝是重要的轻金属,是地壳中含量最多的金属元素,具有良好的延展性、导电导热性,易于加工,耐腐蚀,广泛应用于建筑、机械、交通运输、军工等行业,是现代高新技术产业发展的支撑性材料[1]。铝土矿是生产铝的最重要来源,其产量的90%都用做制铝原料[2],除此之外,铝土矿也广泛应用于磨料、水泥、化学品、支撑剂和耐火材料的生产。

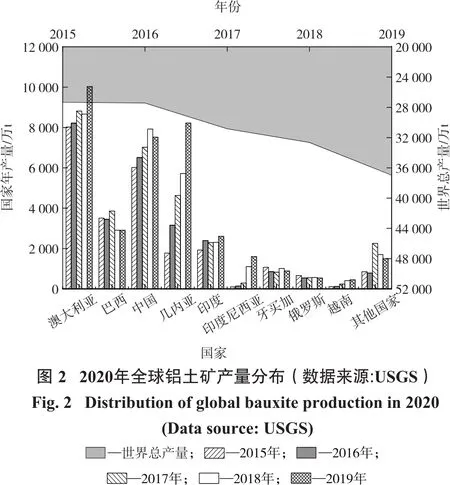

从全球范围来看,铝土矿储量丰富,美国地质联邦调查局的数据显示,铝土矿资源总量估计为550亿~750亿t,但分布却极不均匀。2020年全球铝土矿资源储量分布和产量分布分别如图1和图2所示。中国是全球铝土矿第七大资源国,同时也是全球原铝产能主要国家。我国氧化铝产量世界第一,是拉动全球铝生产与消费的主要引擎[3]。但我国铝土矿石以一水硬铝石为主,矿石共伴生组分较多,选冶难度大,工艺流程复杂,投资、能耗高,且分选产品质量也与优级进口矿石有一定差距[4],因此我国铝土矿可利用资源量极少。但近些年来中国铝消费量高度增长,造成我国氧化铝产能由内地向沿海和海外转移[5],但是国内铝土矿产能扩张能力有限,所以国产铝土矿不断向进口铝土矿转变,对外依存度逐步攀升。

印尼铝土矿主要的矿床类型为红土型铝土矿,矿床规模大,覆土层薄,矿石质量好,储量较为集中,属于红土型超大型铝土矿田。从矿产资源分布特征和矿业投资与开发情况方面来看,印尼未来在矿产资源开发及后端冶炼加工领域都与我国有很大的合作上升空间[6-7],对我国积极参与全球铝土矿资源优化配置具有重要意义。

高铁铝土矿是世界公认的难处理铝土矿资源,由于矿石中铝铁矿物的类质同象现象存在及微细粒嵌布特征导致铝铁分离极为困难。研究表明,铝土矿中铁的含量过高会降低设备的生产能力,增加生产能耗,并导致赤泥沉降困难,影响成品氧化铝质量[8]。高铁铝土矿按照目前铁铝分离工艺的基本原理,可以分为生物法[9-10]、物理法[11-12]和化学法[13-15]。生物法可用来处理复合型矿石,但微生物的培养对环境有严格的要求,处理矿石的过程中也存在一定的局限性。物理选矿的方法成本低,工艺流程简单,但铁的回收率较低,且只适用于结晶粒度粗、易于单体解离的高铁铝土矿。化学法能较好地实现高铁铝土矿中铝和铁的分离,但不同性质的矿石需要选用与之相适应的工艺方案。

因此,亟需寻找一种新的方法用于处理高铁铝土矿,以实现铁铝元素高效分离。本文提出悬浮磁化焙烧—磁选技术处理高铁铝土矿,开展了系统性条件试验,探明了还原温度、还原时间、给料粒度、CO浓度及总气体流量等条件对焙烧效果的影响,并通过磁选实现了除铁提铝技术目标。

1 试验原料

试验所用原料为印度尼西亚某高铁铝土矿,原矿化学成分分析结果如表1所示。

从表1可以看出,原矿TFe品位为14.06%,Al2O3含量为44.55%,二氧化硅含量8.05%,铝硅比为5.53,烧失量为25.48%。因此,该铝土矿属于高铁高硅、中低品位铝土矿。原矿中杂质钙、镁、钠含量不高,有害元素硫、磷含量很低。

采用X射线衍射技术(XRD)对高铁铝土矿样品矿物组成进行分析,结果如图3所示。

由图3可知,高铁铝土矿原矿中所含的主要矿物为三水铝石、赤铁矿、石英以及高岭石。

原矿铁化学物相分析结果如表2所示。

表2表明:原矿中的铁主要是以赤(褐)铁矿形式存在,赤(褐)铁矿中的铁占全铁的77.71%;磁铁矿中的铁占全铁的18.21%,此外还含有少量的硅酸铁。

2 试验结果与讨论

2.1 试验方法

通过自制悬浮磁化焙烧炉开展焙烧条件试验研究,装置原理如图4所示。

试验首先将高铁铝土矿原矿从石英管出气管口倒入石英管中,使其尽可能均匀地散布于多孔石英板上,通入N2进行空气置换排净管内空气,待炉温升至预定温度后将石英管放入焙烧炉中,再待炉温稳定后,通入一定比例的CO和N2混合气体展开焙烧试验。待还原焙烧结束后,关闭CO通道,继续使用N2进行空气置换同时使物料冷却至室温后取出,然后在磁场强度为133.6 kA/m的条件下进行弱磁选试验,最后把得到的精矿、尾矿产品分开烘干称重化验分析。

2.2 焙烧条件对分选指标的影响

2.2.1 给料粒度对分选指标的影响

原矿在焙烧温度550℃、总气体流量为600 mL/min、CO浓度为30%、焙烧时间30 min条件下开展给料粒度试验,考察了给料粒度分别为-0.074 mm占50%、60%、70%、80%、90%对铝精矿指标的影响,结果如图5所示。

由图5可知:给料粒度在-0.074 mm占50%~90%范围内,随着给料粒度的减小,铝精矿中氧化铝含量变化不大,维持在66%左右;当给料粒度由-0.074 mm占50%提升至80%时,铝回收率由74.58%增加到86.47%,但铁去除率由62.51%下降至52.75%。当给料粒度由-0.074 mm占80%提高到90%时,铁去除率由52.75%增长到64.20%,铝回收率由86.47%降至77.01%。综合考虑,确定给料粒度为-0.074 mm占50%。

2.2.2 焙烧温度对分选指标的影响

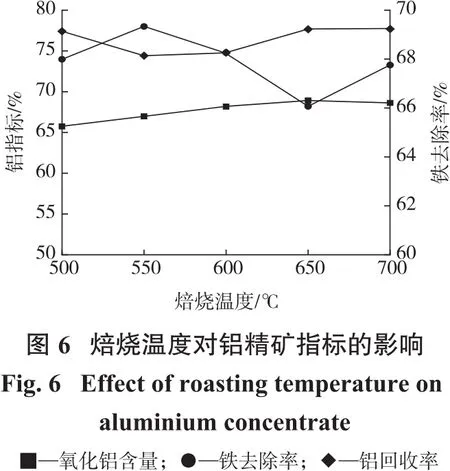

在给料粒度为-0.074 mm占50%,焙烧时间30 min,总气体流量为600 mL/min,CO浓度为30%,焙烧温度分别为500、550、600、650、700 ℃条件下,考察了焙烧温度对铝精矿指标的影响,结果如图6所示。

由图6可知:当焙烧温度从500℃增加到550℃时,铁去除率由67.99%提高到69.33%,氧化铝含量由65.75%提高到66.97%,铝回收率也由77.41%降至74.41%;随着焙烧温度继续增加至600℃,铁去除率由69.33%降至68.26%,氧化铝含量由66.97%提高到68.17%,铝回收率也由74.41%增加到74.78%;在焙烧温度达到650℃时,氧化铝含量增至68.92%,铝回收率提高到77.65%,但铁去除率下降至66.07%。焙烧温度过低时,还原反应速度慢,部分赤铁矿物不能充分还原成磁铁矿[16]。综上考虑,确定合适的焙烧温度为600℃。

2.2.3 焙烧时间对分选指标的影响

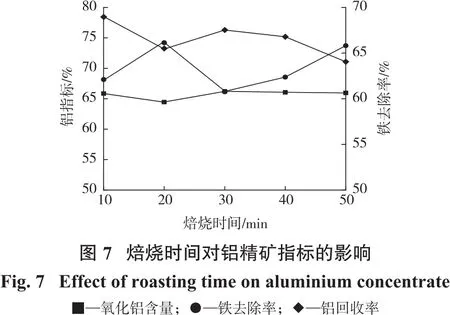

在焙烧温度600℃,给料粒度为-0.074 mm占50%,CO浓度为30%,总气体流量为600 mL/min,焙烧时间分别为10、20、30、40、50 min条件下,考察了焙烧时间对铝精矿指标的影响,结果如图7所示。

由图7可知:随着焙烧时间的增加,氧化铝含量整体变化幅度较小;当焙烧时间从10 min增加到20 min时,铝回收率由78.44%降低至73.26%,铁去除率由62.10%提高到66.14%;焙烧时间增加至30 min,铝回收率提高到76.29%,铁去除率降低至60.76%;焙烧时间继续增加到50 min,铝回收率从76.28%下降至71.08%。铁去除率在焙烧时间20 min时达到最大值,焙烧时间太短会导致部分赤铁矿不能完全转化为磁铁矿[17]。综合考虑,适宜的焙烧时间确定为20 min。

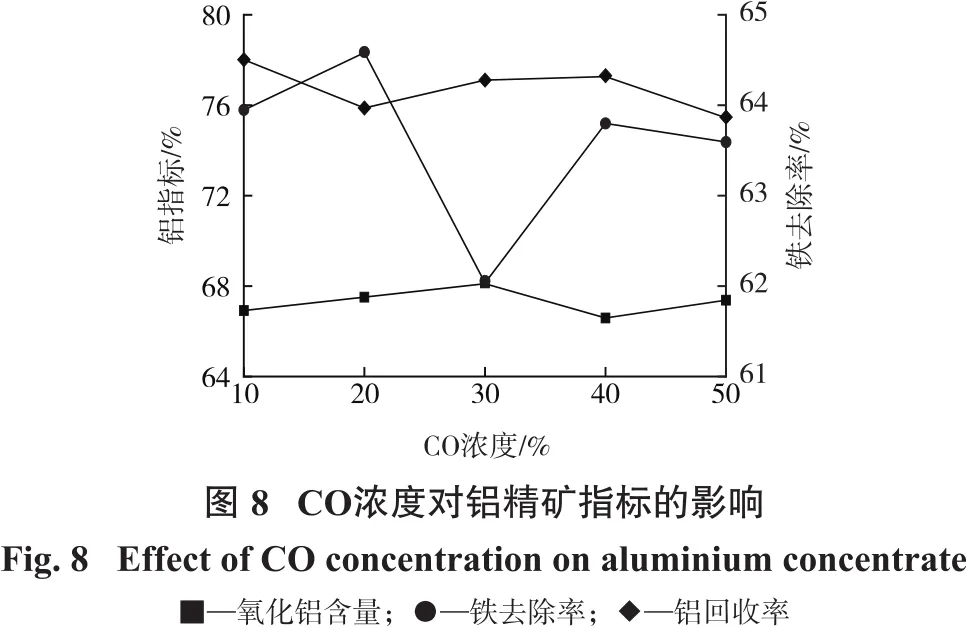

2.2.4 CO浓度对分选指标的影响

在给料粒度为-0.074 mm占50%,焙烧时间20 min,总气体流量为600 mL/min,焙烧温度600℃,CO浓度分别为10%、20%、30%、40%、50%条件下,考察了CO浓度对铝精矿指标的影响,结果如图8所示。

由图8可知:当CO浓度从10%增加到20%时,氧化铝含量由66.92%提高到67.51%,铁去除率由63.95%提高到64.59%;CO浓度由20%增加到30%时,氧化铝含量由67.51%提高到68.14%,但铁去除率由64.59%下降至62.06%;当CO浓度由30%增加至50%时,铁去除率增至63.59%,但氧化铝含量降至67.38%,铝回收率由77.11%下降至75.48%。当CO浓度较小时,还原效果不明显,赤铁矿不能完全转化为磁铁矿,若CO浓度过高时,可能发生过还原,导致分选效果下降[18]。综合分选效果及经济成本考虑,确定合适的CO浓度为20%。

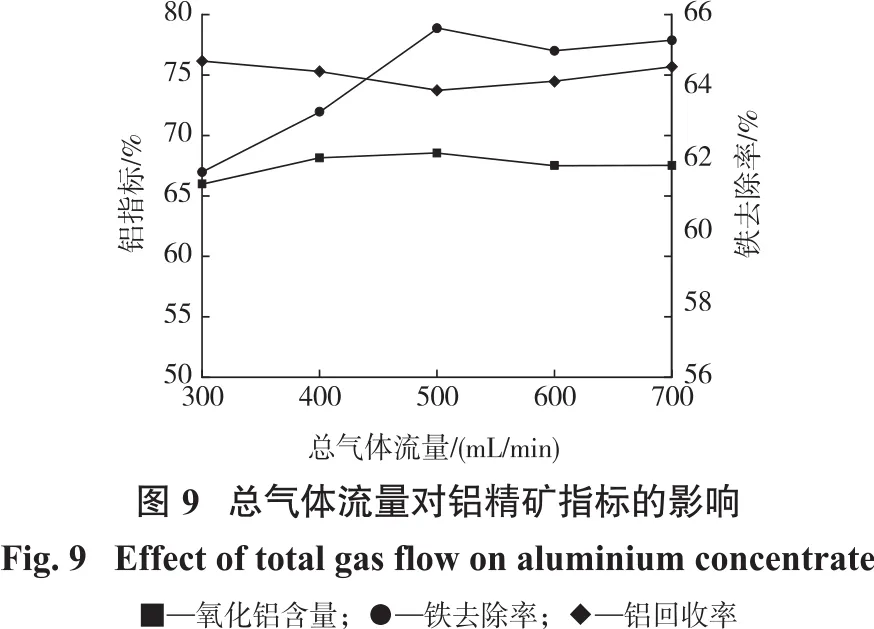

2.2.5 总气体流量对分选指标的影响

在给料粒度为-0.074 mm占50%,焙烧时间20 min,CO浓度为20%,焙烧温度600℃,总气体流量分别为300、400、500、600、700 mL/min条件下,考察了总气体流量对铝精矿指标的影响,结果如图9所示。

由图9可知:当总气体流量由300 mL/min增加到500 mL/min时,铝精矿的氧化铝含量总体呈现上升趋势,由65.99%上升到68.55%,同时,铁去除率由61.66%增加到65.63%,铝回收率则由76.29%降至74.44%;当总气体流量由500 mL/min增长到700 mL/min时,氧化铝含量和铁去除率均呈下降趋势,氧化铝含量降至67.52%,铁去除率下降到65.29%。因此,确定适宜的总气体流量为500 mL/min。

2.3 各产品物相分析

采用XRD分别对原矿、最佳焙烧条件下得到的焙烧产品及选别产品进行物相分析,结果如图10所示。

从图10可以看出:焙烧产品中主要为磁铁矿和石英结晶矿物,同时原矿中的三水铝石矿相消失,并以非晶态Al2O3形式存在于焙烧产品中;磁性产品中主要矿相为磁铁矿,铝精矿中主要为非晶态Al2O3和一定量的石英。XRD分析结果表明铝矿物和铁矿物经过焙烧—磁选实现了有效分离,铝精矿产品中的铁矿物含量大幅降低。

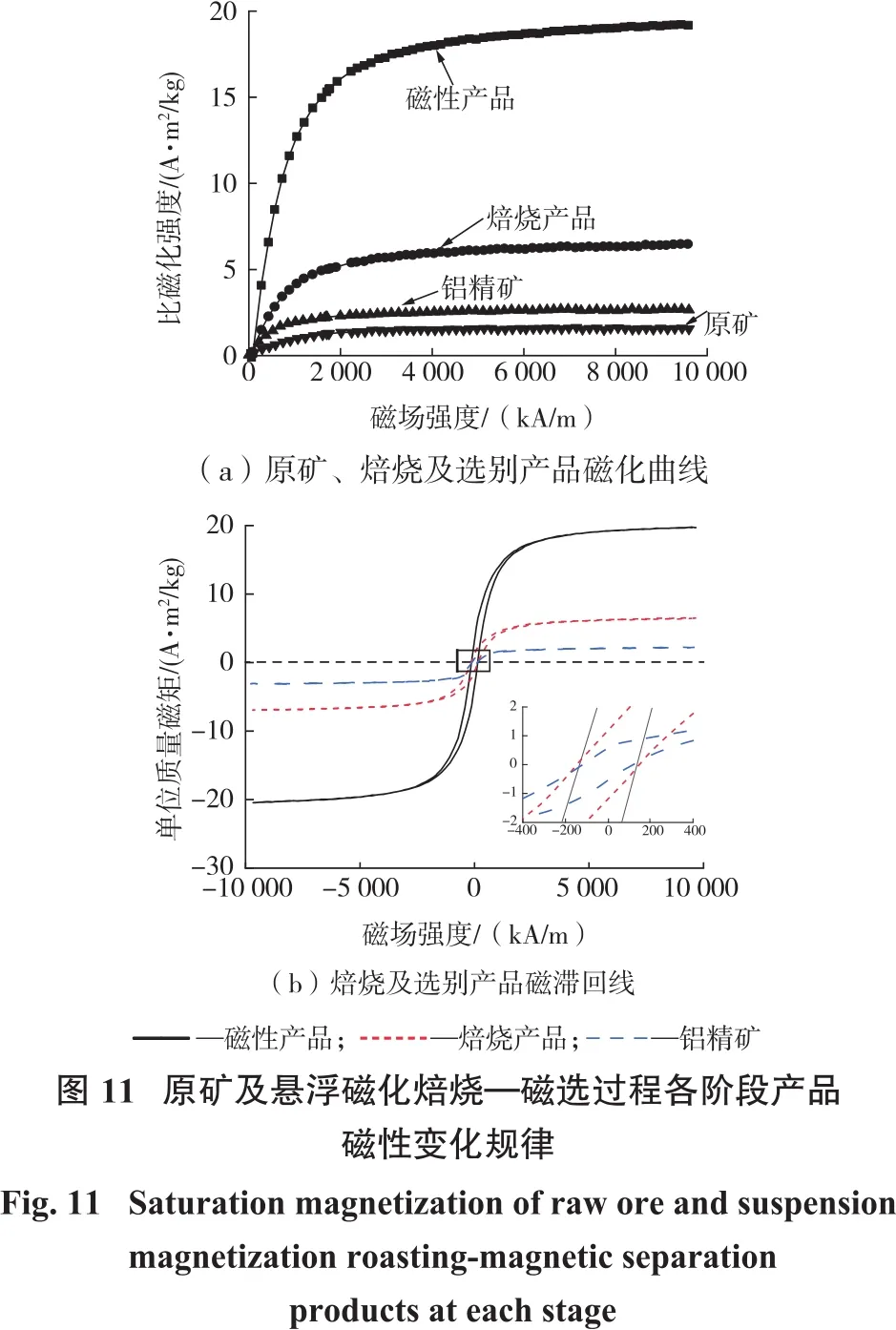

2.4 各产品磁性分析

采用振动样品磁强计(VSM)分析研究高铁铝土矿原矿、焙烧产品、磁性产品及铝精矿的磁性变化规律,结果如图11所示。

由图11可知,原矿磁化强度极低故不能直接采用磁选方式使铁铝矿物分离,原矿的饱和磁化强度为1.06 A·m2/kg,焙烧样品的饱和磁化强度为6.48 A·m2/kg,说明悬浮磁化焙烧过程致使焙烧样品磁性增强,焙烧后原矿中弱磁性赤(褐)铁矿被还原成了强磁性的磁铁矿,此时可以采用弱磁选的方式达到使有用铁矿物和脉石矿物分离的目的。磁性产品的饱和磁化强度为19.72 A·m2/kg,就是由于焙烧过后的弱磁选过程使得磁性产品在铁精矿中进一步富集从而使其饱和磁化强度增加。

3 结 论

(1)印度尼西亚某高铁铝土矿中TFe品位为14.06%,Al2O3含量为44.55%。SiO2含量为8.05%,有害元素硫、磷含量很低。原矿中的铁矿物主要是以赤(褐)铁矿形式存在,赤(褐)铁矿中的铁占全铁的77.71%;磁铁矿中的铁占全铁的18.21%。

(2)在还原焙烧温度为600℃、总气体流量为500 mL/min、焙烧时间为20 min、CO浓度为20%的条件下进行悬浮磁化焙烧试验,并在磁场强度为133.6 kA/min条件下进行弱磁选,可以获得氧化铝含量为68.55%、铁去除率为65.63%的铝精矿。

(3)经过磁化焙烧,高铁铝土矿中的赤铁矿、褐铁矿大部分已转化为磁铁矿,铁矿物因与铝精矿存在磁性差异得以经弱磁选分离,最终磁性产品中铁矿物主要为磁铁矿,铝精矿中主要为氧化铝和石英。

(4)悬浮磁化焙烧技术实现了高铁铝土矿中铝、铁矿物的有效分离,为高铁铝土矿的高效综合利用和大宗减量提供了技术思路,同时可为其他复合伴生矿产资源分离利用提供技术借鉴。