一种自动操舵装置动态性能分析设备

刘祥集,申传俊,陈 涛

(海军湛江航保修理厂,广东 湛江 524002)

自动操舵装置是一种控制船舶航向、深度的装置,能够按照给定的控制规律改变与保持航向、深度及姿态,保证船舶实现高精度的航行[1]。通常,自动操舵装置由信号给定装置、综合放大器、功率放大器、反馈机构、航向/舵角复示器、电源、执行机构、显示装置、报警装置等共同构成。自动操舵装置工作环境恶劣,且工作时间长、强度大,其控制器(自动操舵仪)容易发生电路老化和器件参数漂移,导致控制器性能退化。对自动操舵装置进行及时维修,使其保持既有的战技性能是修理工作的重要内容。

在自动操舵装置的维修及系泊试验与航行试验活动中,必须获取其动态性能指标。在以往的工作中,需要维修人员现场操纵自动操舵装置,人工记录舵角数据、转舵时间等,计算系统的超调量、复示误差、跟随误差、稳定时间等,由于人工记录误差较大,导致性能指标参数计算不够准确。因此,自动操舵装置控制器的参数难以调校到令人较为满意的效果,且费时费力。

鉴于上述情况,设计一种自动操舵装置动态性能分析设备,该设备的硬件以计算机技术为基础,以工控机为上位机,以主板微处理器(ARM)为控制主板的核心,与电源电路、取样滤波电路、轴-角模数转换电路等共同构成。系统软件分为上位机系统软件和单片机软件,通过上位机发出指令,自动测量获取操舵装置的控制器相关的性能参数。

分析设备设计为便携式,方便携带到装备现场进行测量分析,指导技术员快速准确地调整自动操舵装置控制器参数,获得满意的控制性能。

1 分析设备工作原理

自动操舵装置动态性能分析设备工作原理为:分析装置与自动舵系统通过专用接口相联,通过触摸屏输入指令,控制工控机[2-3]发出信号,工控机控制控制主板的ARM工作,通过专用接口获得自动舵运行原始参数(自动舵和分析设备需要同时开机运行,自动舵系统的微电机发出的航向差,随动舵角指令,舵角反馈、舵角复示等角度模拟电压信号),原始参数经过取样滤波板滤波和采样,经过模数转换电路后,控制主板获取自动操舵装置运行参数数字信号,控制主板通过通信电路,将参数发送到工控机,工控机对获取的参数进行自动计算分析,给出自动操舵装置的动态性能数据,液晶触摸屏显示接收到的原始数据以及分析获得的自动舵关键性能数据。

2 硬件设计方案

选择工控机作为分析设备的系统平台,以STM32F103RCT6为分析设备的控制核心[4-5],辅以系统电源电路(电源板1,为模数转换板、取样滤波板、数据存储电路等供电;电源板2为工控机、液晶触摸屏等供电)、模数转换板、取样滤波板、数据存储电路、液晶触摸屏、专用接口电路等,共同组成自动操舵装置动态性能分析设备。对分析设备的系统平台及主要部件分别介绍如下。

1)系统平台。系统平台采用工控机,该型计算机技术成熟[5],体积小巧,功耗低,可靠性高,对工作环境要求低,集成接口丰富;在测量控制系统中,可以作为控制计算机使用,也可以作为嵌入式计算机使用。

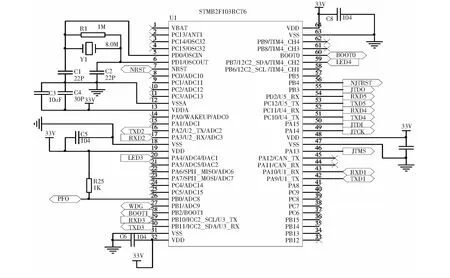

2)控制主板。该控制主板包括32位微处理器STM32F103RCT6,相应的单片机系统电路、通信电路、信号切换电路和接口电路等。主板工作原理图如图1所示。

图1 主板工作原理图

3)32位微处理器。STM32F103RCT6为某公司生产的含Cortex-M3内核的32位微处理器,属于增强型ARM,具有功能强大,实时性较好,I/O接口丰富,含有模拟/数字转换(A/D)电路、数字/模拟转换(D/A)电路、脉宽调制(PWM)电路以及多个定时器,读写速度快,功耗较低的优点,因此选择STM32F103RCT6作为检测主板的核心。

4)取样滤波电路。将输入的微电机信号取样、滤波处理后,作有效值保持,送入轴角模数转换板。

5)轴角模数转换板。将轴角取样,经过滤波电路滤波后输出,进行D/A变换[6],将变换后所得的数字信号输入控制主板。采用AD2S80转换器将微电机发出的航向差、舵角反馈、舵角复示等角度模拟信号转换为数字信号,发送给控制主板单片机。

6)电源变压器。采用定制的环形变压器,其输入电压为交流50 Hz/220 V,输出为6路,其中4路为交流50 Hz/8 V/0.5 A,其余2路为交流50 Hz/12 V/0.2 A,总功率为30 W。

7)电源板1电路。电源部分包括3路直流电压+5.00 V电源,1路直流电压+3.33 V电源。分别采用LM7805、LM1117稳压芯片来实现。向控制主板、模数转换板、取样滤波板、数据存储电路提供符合要求的直流电压。

8)电源板2电路。包括2路电压+5 V电源,输入交流电压50 Hz/8 V,经过整流器整流后,由LM7805稳压芯片稳压,滤波电容滤波后输出[7]。向工控机、液晶触摸屏供应符合要求的直流电压。

3 检测系统软件设计

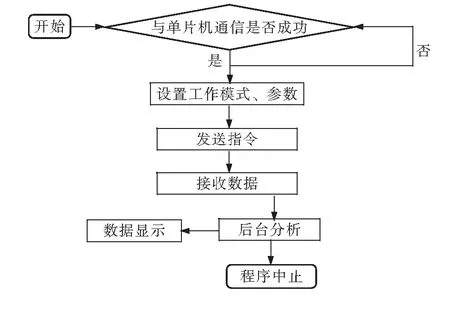

分析设备系统软件分上位机软件和ARM软件2部分。上位机负责系统任务调度,接收ARM上传的数据等,并在后台作数据处理。上位机软件采用WindML开发基于VxWorks环境下的显控软件[8],WindML具备图形显示及部分控制功能,上位机软件工作流程如图2所示。ARM软件采用KeiluVision5来开发,采用C语言实现。

图2 上位机软件工作流程

上位机软件工作流程:上位机与ARM通信,成功后在触摸屏的界面中进行模式选择,设置参数,确认后点击发送;指令由串口发送到ARM,ARM接收指令后,进行相应参数的数据采集,并将测量所得的角度所对应的电压信号、时间等信息上传到上位机;上位机依据程序自动分析运算,得出自动操舵装置的动态性能指标,绘制系统整个控制过程的舵角-时间运行数据曲线,并在液晶屏上显示。

可通过输出接口,利用打印机打印输出舵角-时间运行数据曲线,控制系统的动态性能指标结论报告,从而指导技术员现场参数调试。

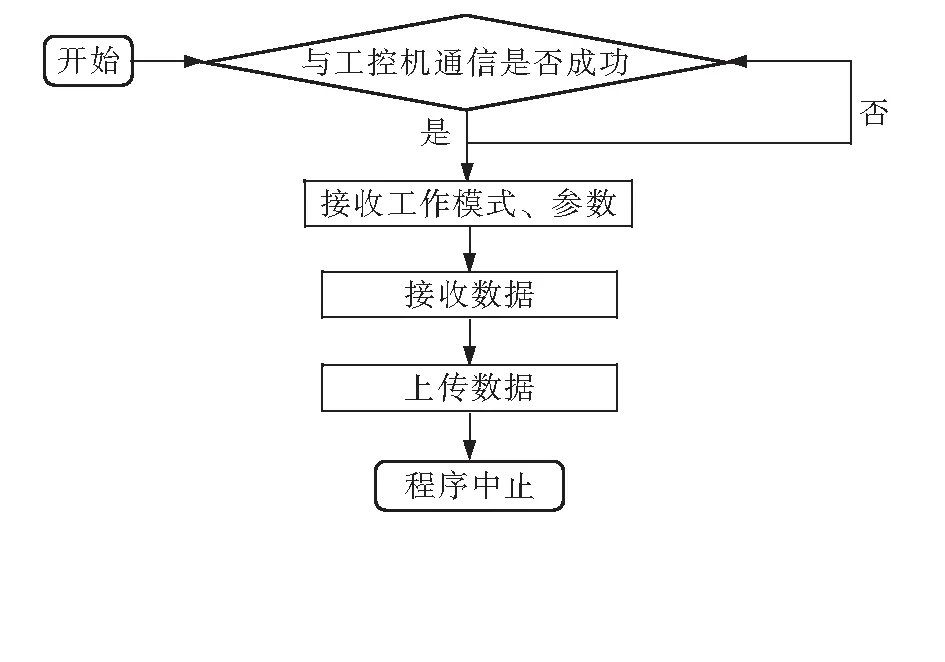

ARM软件工作流程如图3所示,ARM首先与上位机通信,成功后等待计算机发出指令,接收操舵模式,接收模数转换板发出的角度数据数字信息,以及记录的相应的时间信息,将上述信息打包,上传到工控机,当操舵结束,数据记录、转换和上传工作完成后,ARM工作结束。

图3 ARM软件工作流程

4 检测实验

自动操舵装置动态性能分析设备制作、调试完毕后,将设备与某型船用自动操舵装置控制器相应接口进行连接,在自动操舵装置工作过程中,自动获取操舵装置运行过程中的关键参数,上位机在后台自动分析,获得自动操舵装置动态性能的准确数据。实验结果表明,分析装置检测获取的数据可供装备保障技术人员迅速掌握自动操舵装置控制器的性能参数调试情况,为参数调校不理想的控制器及时调试参数提供指导依据。

5 结束语

利用工控机和单片机技术、软件技术,设计制作了一种自动操舵装置动态性能分析设备,解决了自动舵修理调试期间难以准确获得控制器性能参数导致的调校比较困难的问题,为自动操舵装置的内场修理和现场调试、试验试航时准确把握装备实际性能、及时调整控制器参数提供了有力支撑。所设计的分析设备体积小、重量轻、接口适应性强、方便携带,运用在修理保障和试验中,可大大节约时间,提升保障效率。