急倾斜煤层长壁工作面采场围岩破坏模式研究

赵 斌,赵善坤,李良晖,王 寅,,赵 阳

(1.煤炭科学技术研究院有限公司 安全分院,北京100013;2.中国矿业大学(北京)能源与矿业学院,北京100083)

急倾斜煤层指的是倾角大于45°的一类煤层,是世界公认的难采煤层[1-6]。目前部分急倾斜煤层在开采过程中可以采用走向长壁综采技术来进行开采,通常将工作面回风巷滞后运输巷10~30 m,形成伪仰斜工作面,小角度的推移还可以避免工作面设备的下滑,从而实现该类煤层的安全高效开采。然而,伪仰斜开采过程中,采场空间呈现出上部区域<中部区<下部区域的非规则性,因此围岩应力分布规律与破坏模式具有新的特点,针对这一点很多学者都进行了深入的研究。杨胜利等[4-7]结合大采高、仰斜、伪俯斜工作面等条件,建立了煤壁破坏的力学模型,定义了稳定性系数,并对影响因素进行敏感度分析,提出了煤壁破坏的失稳机理;伍永平等[8-13]通过对急倾斜煤层工作面覆岩的变形特征进行研究,提出了顶板应力分布的不规则形,并且认为顶板破断后会形成不同种类的稳定结构;解盘石等[14]分析了大倾角煤层煤壁的失稳机理,提出了防治煤壁片帮的综合技术;平寿康教授课题组[15-20]研究了工作面采用伪倾斜布置方式下围岩的破断规律,并且提出了防治技术。综上所述,现有的研究成果多以围岩破坏影响因素、机理、类型及常规防治措施为主,尚未涉及1 种系统的分析煤壁滑移破坏的方法,同时在实验过程中忽略了倾角下滑力的影响。为此,借助改进的底摩擦实验平台,研究了煤体在倾角下滑力影响下的破坏模式,基于圆弧滑面准则,采用瑞典条分法求解了煤体滑移危险性的临界表达式,并提出了“棕绳+环形注浆管+浆液”三位一体的新型柔性加固技术。

1 相似模拟试验

1.1 试验原理

急倾斜煤层开采条件下,大的倾角会使煤体自身重力和顶板压力沿倾向分解形成下滑力,从根本上弱化煤壁的稳定性,煤壁则会在下滑力的作用下发生破坏。前期结合底摩擦实验系统,分析了伪俯斜工作面采场围岩的破坏模式,提出防治措施[5]。

底摩擦实验是利用摩擦力在摩擦方向上的分布与重力场相似的性质,通过模型和底面之间的摩擦力来模拟模型的重力。将制作好的模型平行铺在实验台上,随着输送带的连续转动,两者之间将会构成相对运动,底面就会受到摩擦力作用,由于模型厚度较小,可假设受到的摩擦力近似作用在模型的水平中心层上,以模拟整个变形过程模型受到的水平力F,本次试验中代表下滑力。

式中:F 为模型受到的水平力,N;ρ 为材料密度,t/m3;g 为重力加速度,m/s2;d 为材料厚度,m;μ为模型与输送带之间的动摩擦系数。

本次试验通过控制滚筒的转速来模拟不同煤层倾角产生的下滑力,研究煤体在下滑力作用下的破坏程度、破坏区域以及破坏形式。

1.2 试验结果分析

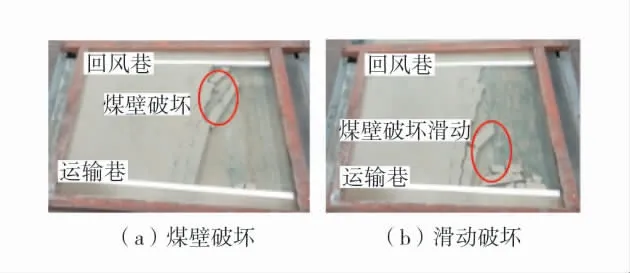

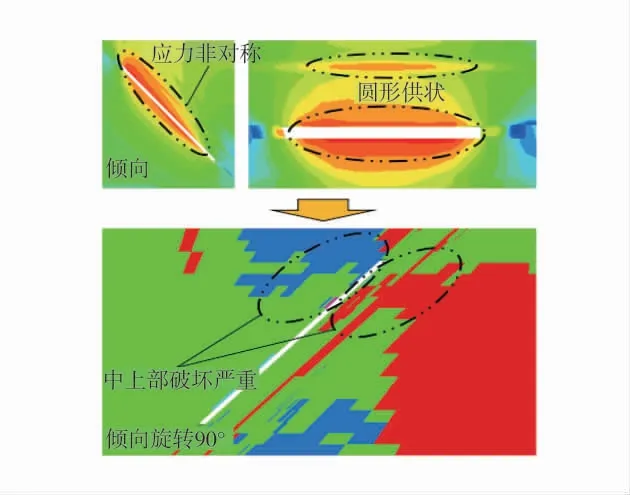

在下滑力的作用下,工作面中上部位置煤壁率先沿着工作面倾向方向产生微小裂隙,随着胶带的连续转动,裂隙在煤壁发育贯通,裂隙附近煤体承载能力迅速减弱,随后出现大面积的滑塌现象,并且破坏的煤体在自重作用下迅速向采空区滚动,对采区下部区域造成动载冲击作用,并在采空区下部位置进行不同程度的堆积,而工作面下部区域由于煤体有限的下滑空间,其稳定性没有迅速减弱,破坏相对上部区域比较滞后,破坏范围也相对较小,最终发生煤壁片帮,产生大的片帮体。试验结果如图1。

图1 试验结果Fig.1 Experimental results

综上,伪仰斜工作面开采时,采区空间呈现出上部区域<中部区域<下部区域的非对称特点,大的倾角使得煤壁承受的下滑分力大于垂直分力,而煤体受力面积往下依次减小,下部煤体对上部煤体的承载能力依次减弱,使工作面中上部煤壁率先发生破坏,破坏的煤体沿着不同轨迹向工作面下部区域滚落,容易对工作面下部区域及采空区造成动载冲击。

1.3 理论分析

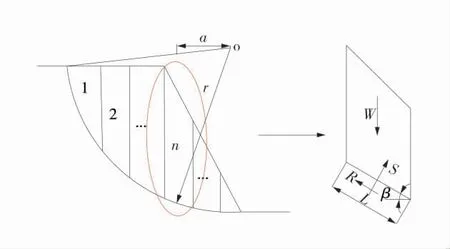

通过底摩擦试验,可以发现破坏的煤体呈条柱状滑落,假设煤体破坏面是1 个圆弧滑面,参照费勒纽斯法[21-22],将煤体条带化,分解成若干个小条带,定义小条带的稳定性系数为抗滑力与下滑力的比值,取第n 个小条带进行受力分析。条带受力示意图如图2。

图2 条带受力示意图Fig.2 Schematic diagram of the force on the strip

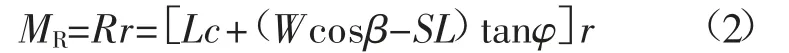

由图2 可知,小条带的极限抗滑力矩为:

式中:MR为抗滑力矩,N·m;R 为抗滑力,N;r 为圆弧滑面半径,m;β 为条带滑面倾角,(°);L 为滑面的长度,m;c 为煤体黏聚力,MPa;φ 为煤体内摩擦角,(°);W 为条带重力和顶板分力的复合力,N;S 为支撑力,N。

小条带的滑动力矩为:

式中:MT为滑动力矩,N·m;a 为滑移破坏深度,m。

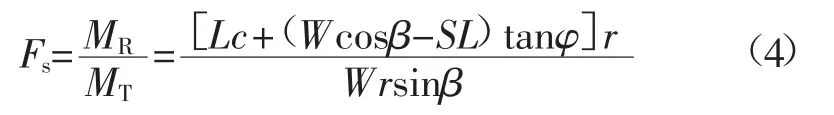

根据式(2)和式(3),求得小条带稳定性系数:

式中:Fs为条带稳定性系数。

通过对小条带进行累加求和,求得煤体的稳定性系数为:

式中:βi为第i 个条带滑面倾角,(°);Wi为第i个条带重力和顶板分力的复合力,N;Si为第i 个条带支撑力,N;Li为第i 个条带滑面的长度,m。

通过对稳定性系数进行求解,发现稳定性系数与煤体自身的重力、顶板压力、底板支撑力、破坏面的长度以及黏聚力相关,生产实践中可以通过控制采高、提升支架初撑力、调节底板比压以及通过往煤壁破碎带或裂隙注入胶结材料等控制煤壁稳定性。

2 数值模拟

2.1 计算模型

以新疆艾维尔沟煤矿25221 工作面为工程背景,工作面长约110 m,煤层平均厚度约5 m,倾角约45°,平均密度1.4 t/m3,煤的硬度系数0.9。

设计模型尺寸长150 m(x 方向)、宽300 m(y 方向)、高260 m(z 方向),模型开挖前经过初始平衡计算,确保模型处于原岩应力状态。数值计算模型如图3。

沿煤层顶底板各布置2 条测线,每条测线监测3 个测点。测线1 各个测点的坐标为:测点11(40,60,162)、 测 点12 (40,80,162)、 测 点13(40,120,162);测线2 各个测点的坐标为:测点21(100,60,92)、 测 点22 (100,80,92)、 测 点23(100,140,92);测线3 各个测点的坐标为:测点31(40,60,142)、 测 点32 (40,80,142)、 测 点33(40,140,142);测线4 各个测点的坐标为测点41(100,100,82)、测 点42 (100,120,82)、测 点43(100,140,82)。顶底板位移监测结果如图4 和图5。

图3 数值计算模型示意图Fig.3 Schematic diagram of the initial model

图4 顶板位移监测结果Fig.4 Roof displacement monitoring results

图5 底板位移监测结果Fig.5 Floor displacement monitoring results

2.2 模拟结果分析

由图4 可知,伪仰斜工作面在开采过程中,顶板下沉量的最大区域位于工作面的中上部位置。当工作面推进200 m 时,各个测点变形量均达到最大值,沿x 方向测线1 上3 个测点变形量为57.6、64、10.1 mm,测线2 上3 个测点变形量达到10.4、22、23.5 mm,相对小于测线1 的变形量;沿y 方向测点11、测点12、测点13 变形量分别达到0.1、1.93、33.4 mm,而测点21、测点22、测点23 则分别达到了28、19.4、9.7 mm,沿z 方向测线1 上3 个测点变形量达到740、760、387 mm,测线2 上3 个测点变形量达到790、843、851 mm。

由图5 可知,伪仰斜工作面底板2 条测线变化趋势基本一致,工作面开采50 m 时,底板发生一定的变形量,此时沿着不同方向底板的变形量相对较小,从50 m 开始,底板逐渐产生底鼓现象,发生破坏。当工作面推进200 m 时,变形量基本达到最大值,此时沿x 方向测线3 上3 个测点的变形量达到95.3、118、124 mm,测线4 上3 个测点变形量达到24.6、27.5、30.9 mm,远小于前者,沿y 方向相差不大,沿z 方向测线3 上3 个测点变形量达到163、130、112 mm,而测线4 中3 个测点变形量达到52、41.5、40.3 mm,仅达到测线3 的1/4 左右。

综上所述,工作面开采过程中底板上部区域容易发生底鼓现象,进而产生滑移破坏,是采场围岩控制的重点区域。

工作面在开采过程中,顶底板应力分布沿不同方向具有不同的分布特征,沿倾向呈长条形椭圆分布,主要集中在工作面中上部位置,基本上以拉应力为主,沿走向以半圆拱形状由低位岩层向高位岩层延伸,整体以压应力为主,但是局部区域出现拉应力集中现象。应力的非对称分布造成围岩受力不均,致使工作面中上部区域顶底板破坏严重。顶底板破坏情况如图6。

图6 顶底板破坏情况Fig.6 The destruction of the top and bottom plates

综上所述,在开采过程中工作面中上部位置由于应力集中,顶板会发生破断下沉,底板鼓起滑移,并对其中间的煤体产生一定的挤压作用,弱化煤体的稳定性,促使煤体发生破坏,与前文的底摩擦实验结果基本照应。

3 预防措施

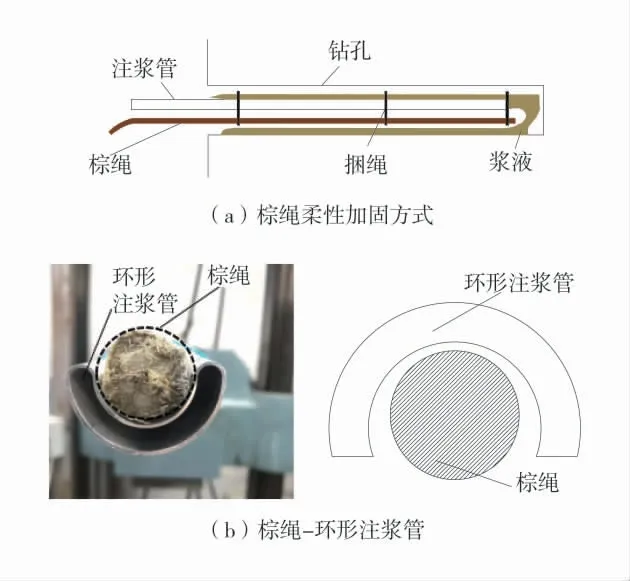

急倾斜煤层开采过程中,当煤层倾角增加到一定程度时,工作面底板对采场围岩稳定性往往起到主导作用,一般通过研发工作面专用配套设备来控制围岩稳定,同时配合课题组自主研发的“棕绳+环形注浆管+浆液”新型柔性加固技术对工作面顶板和煤壁进行加固,以便达到最佳效果,对于工作面底板滑移事故,可以在开切眼布置底板钻孔配合高强锚杆和菱形金属网来进行加固[5]。

柔性加固示意图如图7,钻机垂直煤壁打孔,将棕绳和环形注浆管捆绑后送入钻孔,注浆管管壁设置一定数量的注浆孔,采用马丽散等浆液材料进行加固,注浆压力约为1~2 MPa;最后用封孔器将孔口堵严。该技术在赵固二矿、山西瑞隆矿以及大远煤业均取得了良好的工业性成果。

图7 柔性加固示意图Fig.7 Flexible reinforcement

4 结 论

1)采用底摩擦实验模拟煤体在下滑力作用下的破坏情况,结果表明工作面中上部位置容易发生煤壁片帮、飞溅等现象,破坏的煤体沿着不同轨迹向工作面下方及采空区滚落,会对工作面下方造成一定的冲击破坏作用,是采场围岩控制的重点区域,可以配合“棕绳+环形注浆管+浆液”柔性加固技术来提高煤壁的稳定性。

2)定义了煤体的稳定性系数,参照费勒纽斯法对稳定性系数进行求解,发现稳定性系数与煤体自身的重力、顶板压力、底板支撑力、破坏面的长度以及黏聚力息息相关,现场生产中可以通过对工作面采高、支架初撑力、底板比压等因素进行调节来控制煤体的稳定性,为防治煤体破坏提供理论指导。

3)开采过程中工作面顶底板应力分布具有明显的不对称性,沿工作面倾向,垂直应力以长条形半圆拱状向外扩散,沿工作面走向则呈驼峰状,并以圆盘形向高位岩层扩散,整体上工作面顶底板中上方应力相对比较集中,易发生破坏。

4)急倾斜煤层底板的稳定性在很大程度上决定了采场围岩的稳定性,工作面中上部位置顶底板的变形量相对较大,容易发生顶板破断下沉和底板鼓起滑移等灾害,同时顶板还会对其下部煤体产生一个倾向分力,弱化下部煤体的稳定性,易诱发动载矿压现象。