电火花加工镍基合金的热影响层研究

闫步云,龙 金,宋 涛,马良奇,王笑影,余祖元

( 大连理工大学机械工程学院,辽宁大连 116024 )

镍基合金由于具有密度小、高温性能好等良好特性而成为目前制造航空发动机叶片的主要材料。但是, 镍基合金在机械加工中存在塑性变形大、切削力大、切削温度高和加工硬化严重等特点,在常规刀具切削时易造成刀具严重磨损且加工效率低、工件加工质量差[1]。 电火花加工不受材料的硬度、脆性等机械性能的影响,因此可用来加工在常规加工中不易加工的导电材料[2]。 由于电火花加工是利用放电产生的高温去除材料,加工后的工件表面会产生由熔化凝固层和热影响层组成的变质层。 熔化凝固层是熔化后未被抛出的小部分金属在工件表面再次凝固形成的,而热影响层介于熔化凝固层和基体之间,是在加工过程中受高温影响产生的[3]。 热影响层的产生会导致表层金属在硬度、金相、晶粒大小等方面发生变化,这些变化将影响叶片的高温性能与使用寿命,因此有必要对电火花加工后镍基合金表面的热影响层的产生情况进行研究。

1 镍基合金的电火花加工实验

1.1 镍基合金的电火花加工

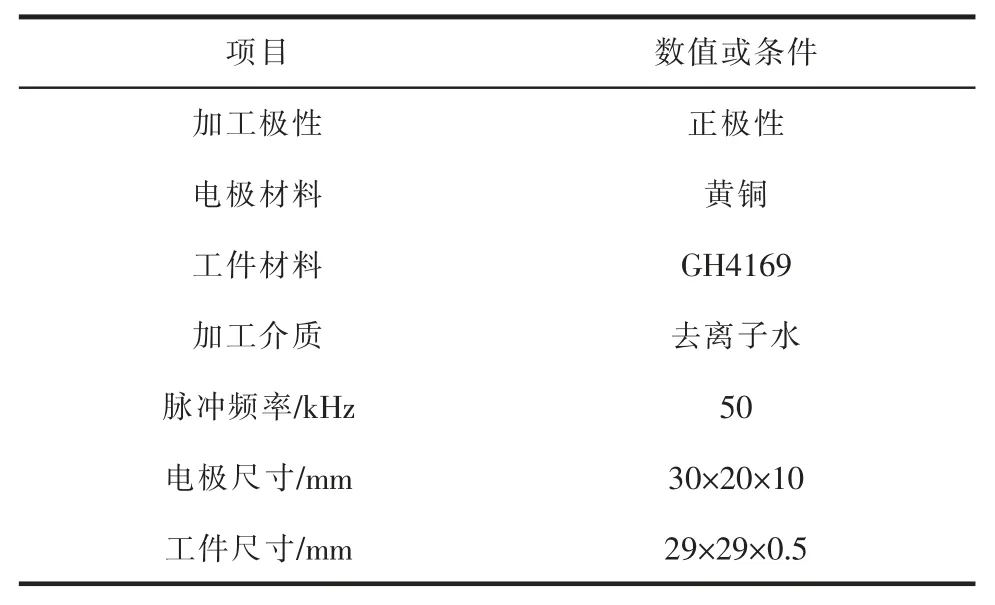

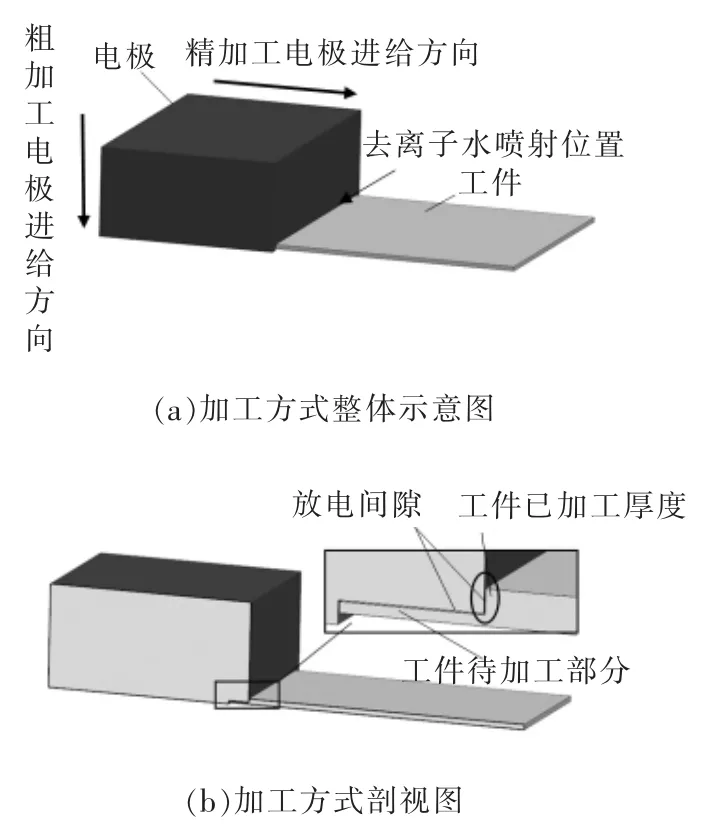

实验采用黄铜为电极、GH4169 镍基合金薄片为工件。电火花加工参数见表1。加工方式示意图见图1。 在GH4169 镍基合金的电火花加工过程中,采用压电促动器对工具电极施加振动, 以减少短路,从而提高加工效率。 实验分别进行粗加工和精加工。粗加工时,电极自上而下对宽度为2 mm 的工件进行切断;精加工时,在粗加工的基础上电极沿图示方向进给15 μm,对工件进行二次加工。

表1 镍基合金电火花加工参数

图1 工件加工方式示意图

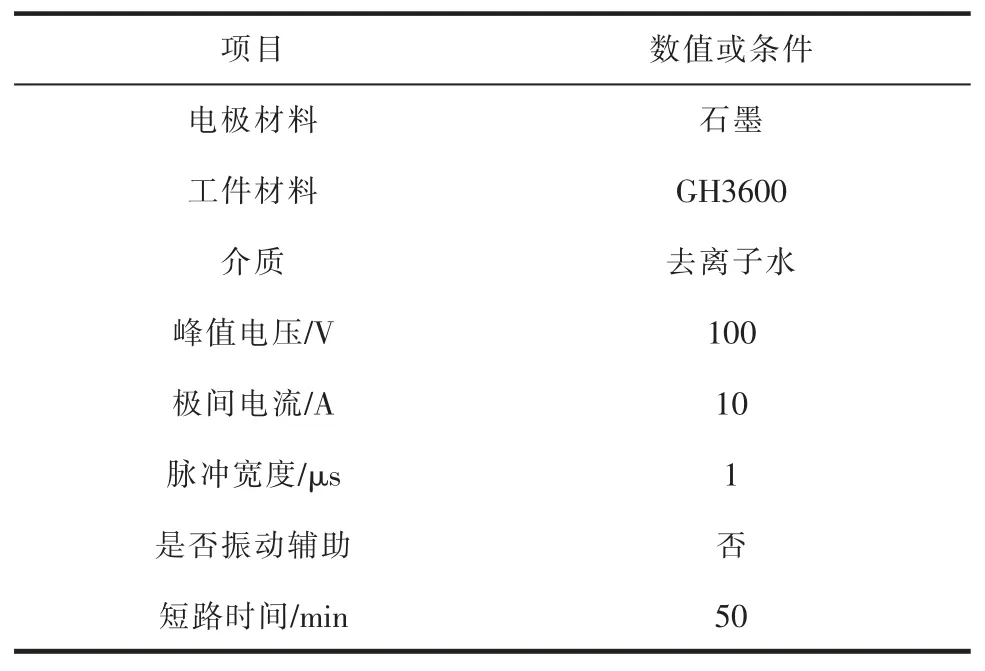

GH4169 镍基合金的粗、精加工参数见表2。 其中,驱动电压与振动频率是指辅助电极振动的促动器在振动时的驱动电压与振动频率。

表2 GH4169 镍基合金粗、精加工加工条件

1.2 金相组织观察样件的制备

为了观察放电加工的高温对加工面表层的影响,分别采用粒度为 400#、600#、800#、1200#、1500#和2000# 的碳化硅磨料金相砂纸对放电加工的切断面侧面进行打磨,然后进行抛光,再采用配比为CuSO4∶H2SO4∶HCl∶H2O=5 g∶5 ml∶50 ml∶50 ml 的化 学试剂对抛光后的工件表面进行为时75 s 的化学腐蚀,最终获得了满足放电加工表层金相组织观察要求的样件。

2 电火花加工镍基合金的热影响层观察与分析

2.1 电火花加工镍基合金GH3600 的热影响层金相组织观察

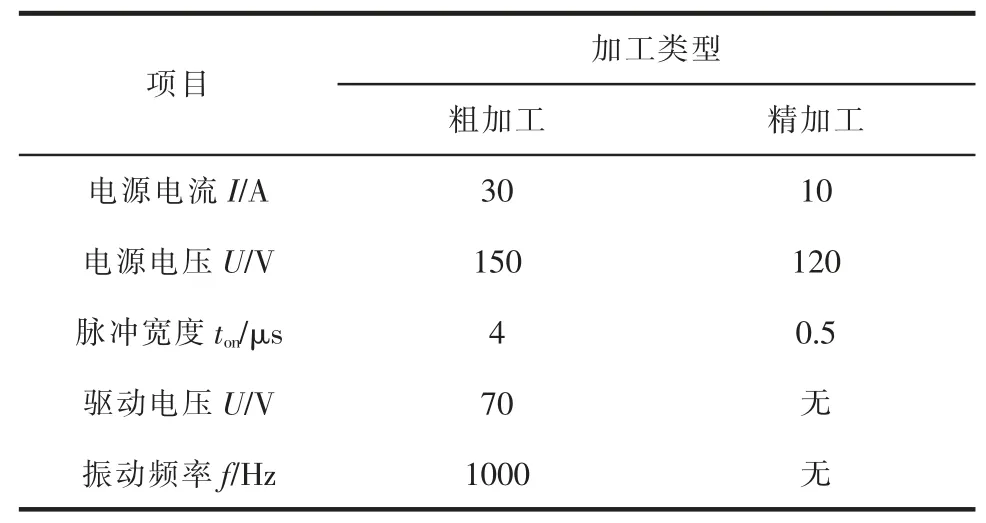

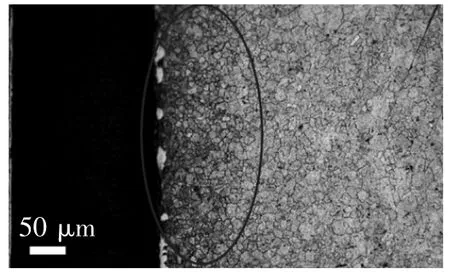

在电火花加工过程中,高温作用使被加工工件的表层产生了所谓的热影响层,可能造成工件表层金属的微结构发生变化。 在前期探索电火花加工镍基合金的优化参数过程中,本文对非正常放电加工的样件进行了金相组织观察(图2)。 该样件的加工条件见表3。

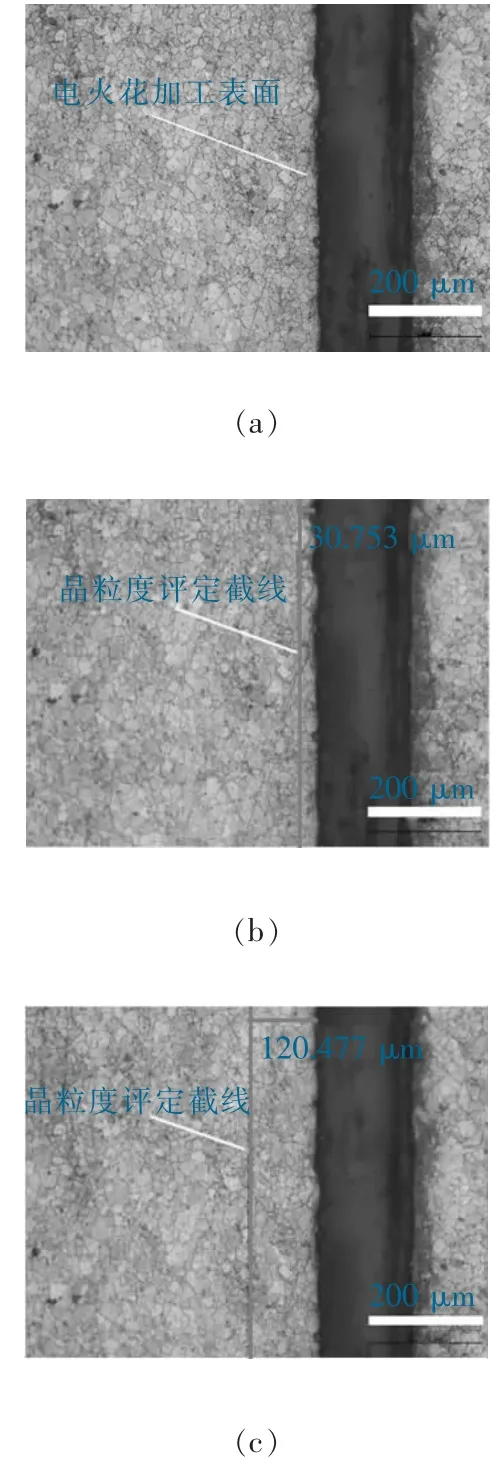

表3 GH3600 工件发生短路的加工条件

图2 GH3600 合金短路条件加工后金相图[4]

从图2 可看出,加工面表层的金属晶粒与内部基体的金属晶粒不同,明显产生了晶粒细化。 在该样件的加工过程中未对电极施加振动辅助加工,随着加工深度增加, 去离子水介质难以进入放电间隙,加工屑排出困难。 加工屑在狭窄加工间隙的大量堆积, 导致电极与工件之间消电离无法彻底进行, 放电加工过程产生了大量的短路和电弧放电,加工表面处于持续高温加热状态,因此发生了晶粒细化现象。

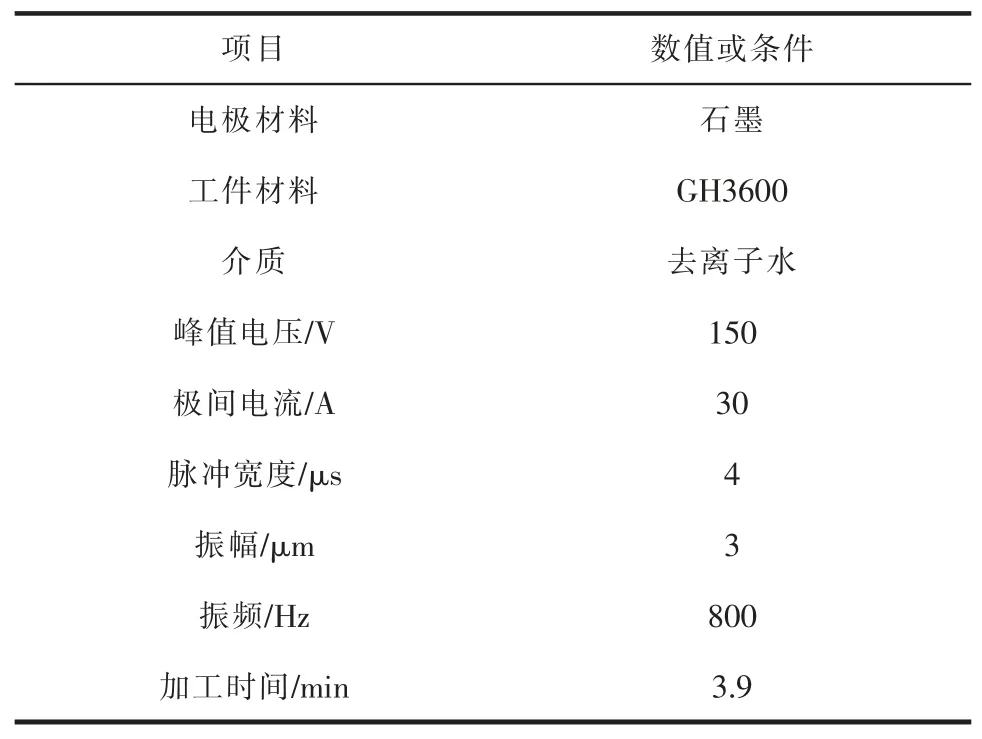

然而采用振动辅助后,即使增大放电加工能量(表4),薄板可在短时间内切断。其加工表面的金相组织见图3。为了精确判断晶粒是否发生变化,根据GB/T 6394-2017 金属平均晶粒度测定方法中的截点法,使用金相图像分析软件对取样图片进行了平均晶粒度分析。

表4 GH3600 工件最优的粗加工条件

图3 GH3600 镍基合金电火花加工表面晶粒度评定

对距离合金片边缘30 μm 处(此处为热影响层可能存在的范围) 的三个视场和距离合金片边缘120 μm 处(此处可以被认为是合金片基体)的三个视场分别进行晶粒度分析。 分析结果表明:距离合金片边缘30 μm 处的平均晶粒度为8.5 级,距离合金片边缘120 μm 处的平均晶粒度为8.5 级; 合金片边缘平均晶粒度与合金片基体的平均晶粒度相同,即合金片边缘晶粒平均大小与合金片基体晶粒平均大小相同。 由此可见, 正常电火花加工未使GH3600 合金片表层的晶粒产生细化。

2.2 电火花加工GH4169 合金表面热影响层金相组织观察

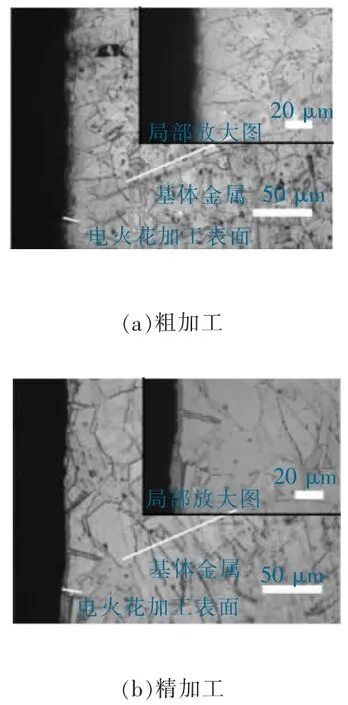

采用表2 所示的加工条件, 用黄铜电极对GH4169 镍基合金分别进行粗、 精加工后的金相见图4。 可见,无论是精加工还是粗加工,正常放电加工的GH4169 镍基合金表层均未发生晶粒尺寸的变化。 根据文献[5],即使进一步增大放电能量,也不易观察到热影响层的晶粒变化。

图4 GH4169 镍基合金电火花粗、精加工表层的晶粒观察

3 电火花加工GH4169 镍基合金的温度场仿真计算与分析

为确定电火花加工GH4169 镍基合金的热影响层厚度及为后续工序去除余量提供数据,本文根据热传导理论对放电加工产生的高温在工件材料上温度场进行仿真计算,并分析了热影响层厚度。

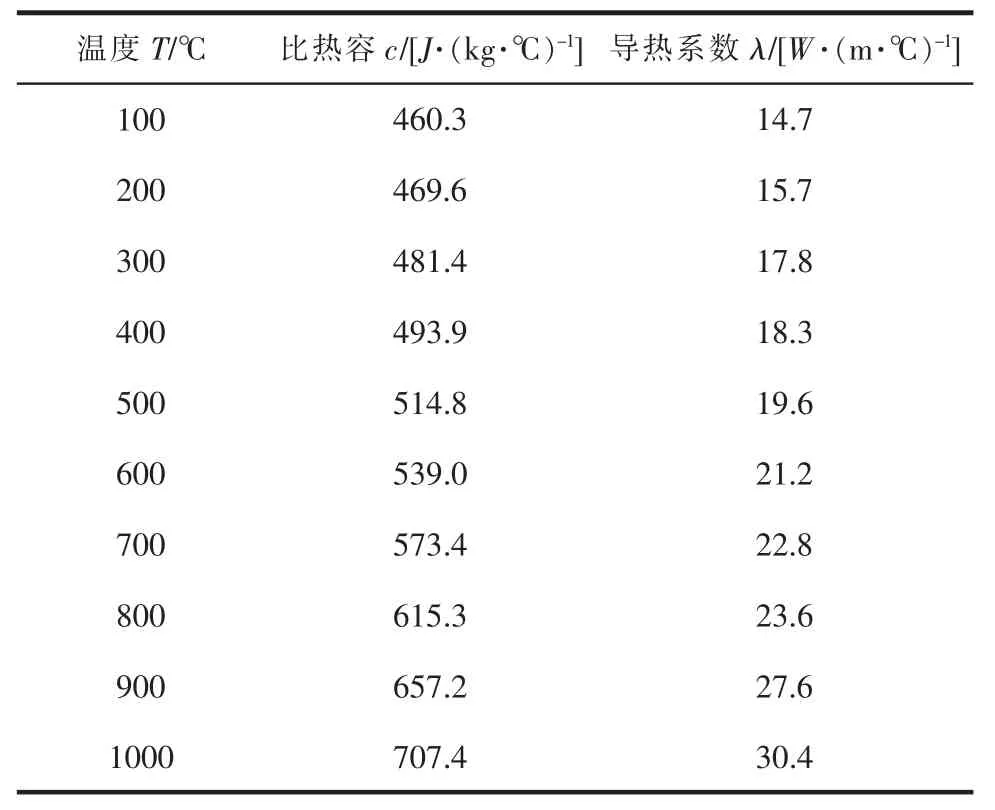

3.1 材料性质

GH4169 镍基合金密度 ρ 为 8240 kg/m3、熔点为1260~1320 ℃。 该合金其他部分的物理性质见表5。本文选择1320 ℃作为仿真时该合金的熔点。

表5 GH4169 合金部分物理性质

3.2 模型建立与网格划分

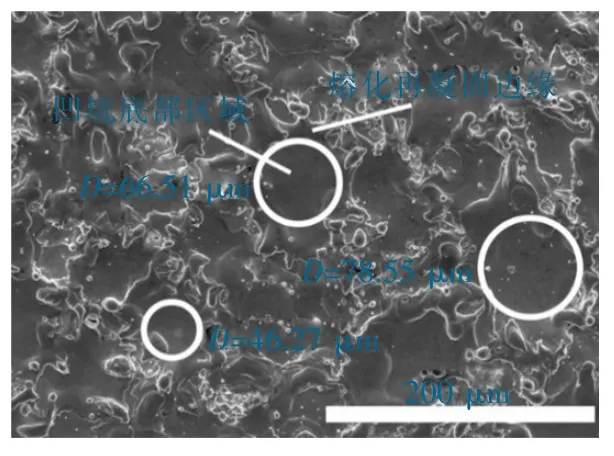

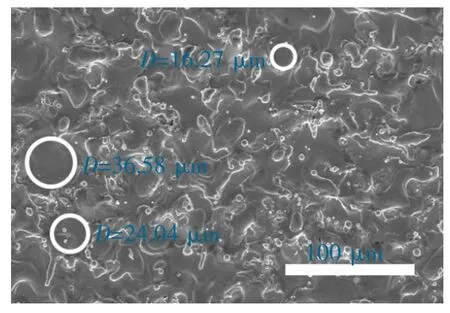

图5 是电火花加工后的工件表面SEM 图。可以看出,电火花放电凹坑由凹坑底部区域和熔化再凝固边缘组成。 凹坑底部区域较为平坦,在高度方向上没有明显变化,因此在仿真时将凹坑底部近似看成平面。 最大限度上,可以假设在整个放电脉宽区间内,放电坑底部的温度始终为熔点温度。 仿真选取的模型为圆形的凹坑底部区域及其深度方向上对应的一定厚度的金属。

图5 放电凹坑底部直径测量(粗加工)

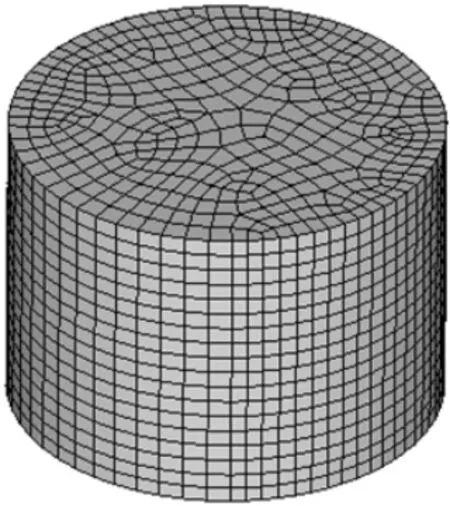

根据图5 所示结果, 本文选用尺寸63.78 μm×45 μm 的圆柱体模型。 划分网格后的模型见图6。

图6 模型建立及网格划分结果

热分析问题主要包括热传导、热对流和热辐射三种形式。 热传导发生在一个物体内或者紧挨着的物体之间,热对流发生在有相对运动的两种介质之间, 而热辐射是由于物体受热激发磁场产生的,无需依靠介质就能实现[6]。

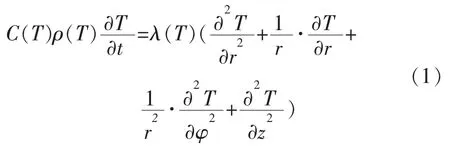

在电火花加工过程中,放电脉冲的脉冲宽度期间可被认为是热传导过程,即:热量从工件表面传向基体,同时加工时无内部热源。 而脉冲间隔期间,去离子水介质会对工件表面进行冷却,热量从工件传出,这一过程的热传递形式可被认为是热对流过程。 本文的理论模型基于圆柱坐标系建立。 下列公式中的比容热系数和导热系数在大于1000 ℃时,均按照1000 ℃的数值进行计算。

在放电脉冲的脉冲宽度期间,热传导的微分方程可表达为[7]:

式中:C 为比热容,J·(kg·℃)-1;ρ 为密度,kg/m3;λ 为导热系数,W·(m·℃)-1;T 为瞬时温度,℃;t 为时间变量,s;r、z、φ 均为圆柱坐标系的空间变量。

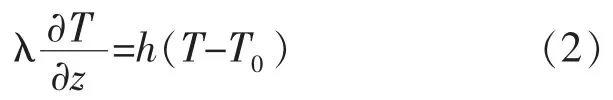

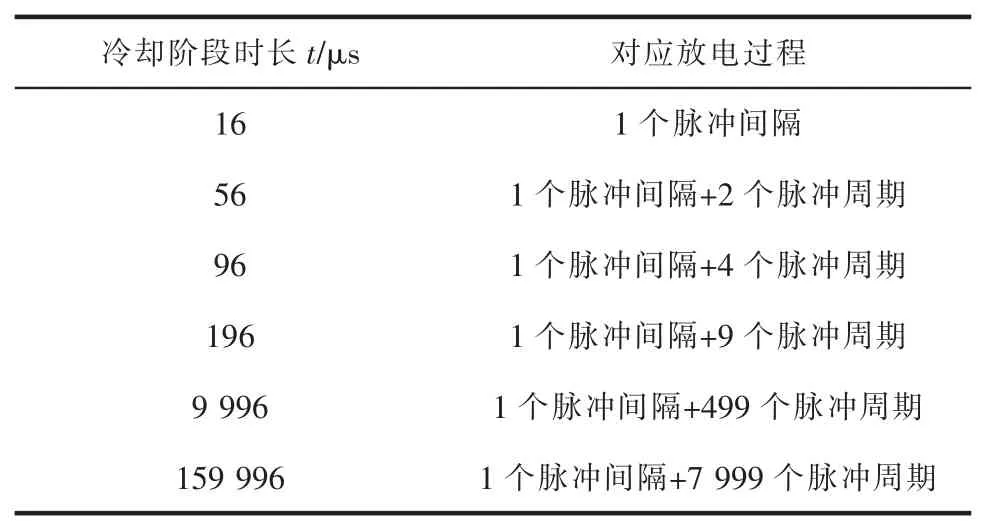

在电火花加工的脉冲间隔时段内,脉冲间隔的边界条件可表达为:

式中:h 为对流传热系数,W·m-2·℃-1;T 为工件加工表面某点温度,℃;T0为电火花加工介质温度,℃。

3.3 热载荷施加

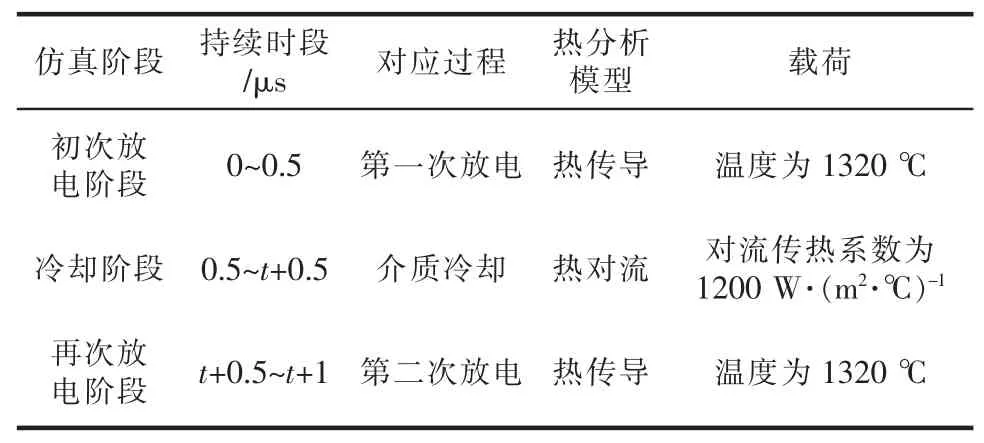

加工环境温度为室温20 ℃, 这也是电火花加工介质的温度。 在加工过程中,模型上表面(对应热源的表面) 温度保持为镍基合金的熔点温度,即1320 ℃。 脉冲间隔时段,去离子水对模型表面进行冷却, 此时表面对流传热系数为 1200 W·m-2·℃-1。需要说明的是,水在水泵作用下流动时的强制对流传热系数通常在 1000~1 5000 W·m-2·℃-1之间。 为得到高温时的最大影响结果,本文选取对流传热系数h 的较小值, 取值为水的常用对流传热系数,即1200 W·m-2·℃-1。 计算所用热载荷参数见表 6。

表6 热载荷参数

电火花放电加工去除材料是由无数个放电脉冲逐步熔化工件材料的过程。 电火花放电点随机分布。 本文对放电粗、精加工高温对工件的热传导温度场的计算过程如下:第一次放电加热后,计算工件内部的温度场分布;在等待若干个放电周期的热对流冷却后,再次放电加热,计算工件内部的温度场分布。

3.3.1 粗加工的热分析

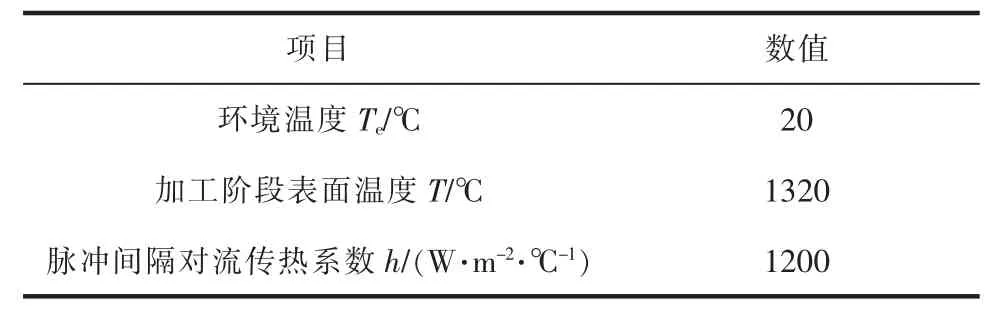

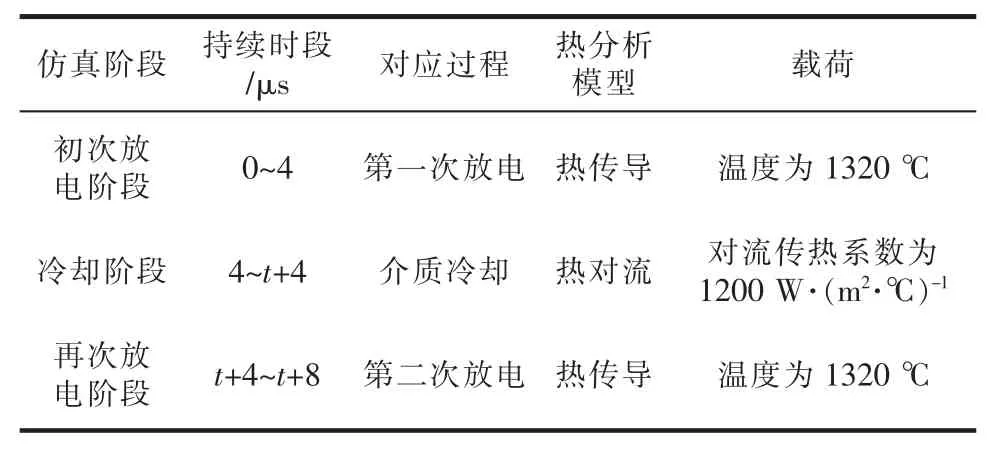

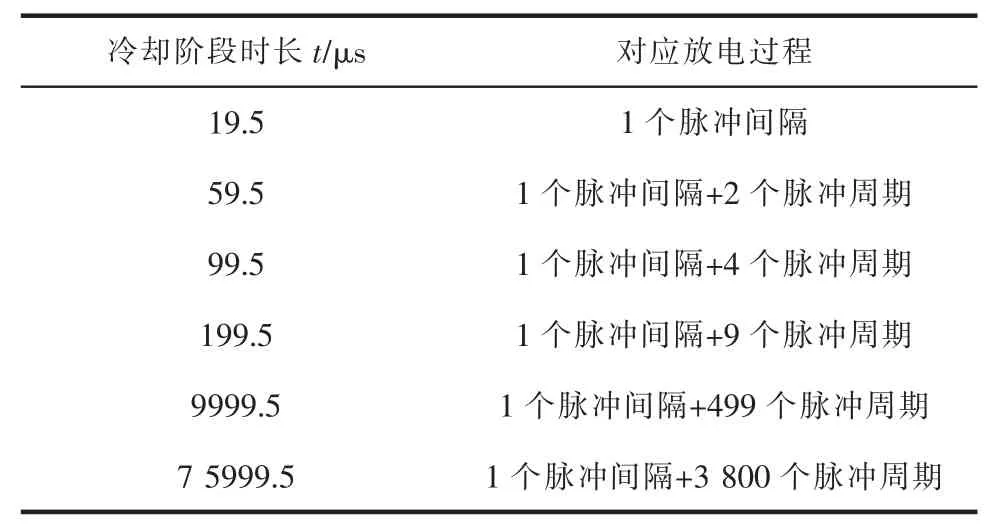

加工时的放电脉冲频率为50 kHz、一个放电周期为 20 μs、脉宽为 4 μs、脉间为 16 μs。 放电过程(热载荷施加过程)见表7,冷却阶段时长见表8。 其中,表7 中的t 对应表8 中的冷却阶段时长t。

表7 热载荷施加过程(粗加工)

表8 冷却阶段时长及对应的放电过程(粗加工)

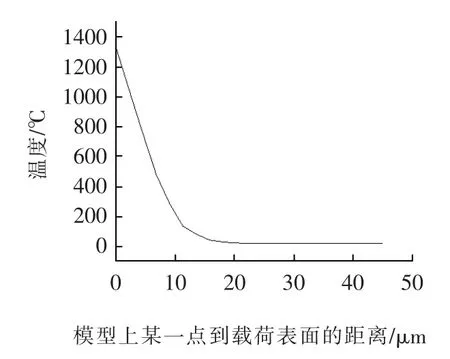

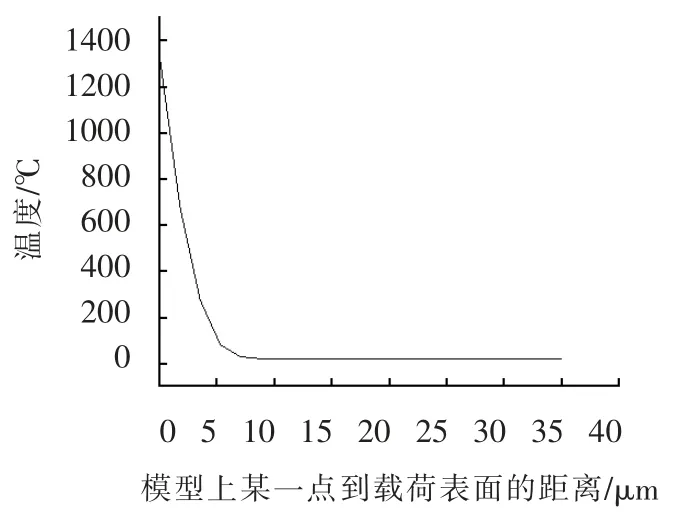

初次放电后,从加工表面向工件内部的温度梯度见图7。可见,初次放电结束时的工件表面温度为1320 ℃,约在 5 μm 处降为 650 ℃,约在 18 μm 处降为环境温度,即20 ℃。

图7 初次放电结束时模型上温度梯度分布(粗加工)

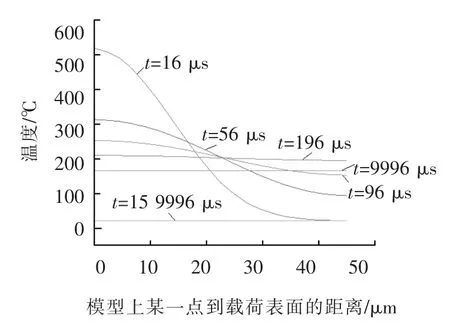

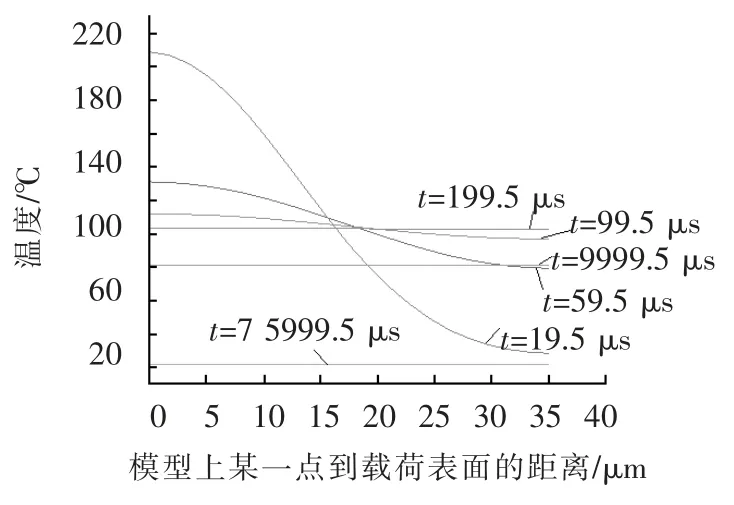

不同时长冷却阶段(表8)之后的工件温度梯度分布变化见图8。由于表面的热对流,工件表面温度下降。在冷却阶段持续时长为16 μs 后,工件表面温度为 518.3 ℃, 在 45 μm 处的温度降为 22.1 ℃,这已接近环境温度。 在冷却期间,虽然工件表面温度下降,然而在深度方向上的热量继续向金属基体传递,热量影响的范围大幅增加,对于远离工件表面的工件部分,其在冷却阶段结束时的温度相较于放电阶段刚结束时的温度有所上升。

图8 冷却阶段结束时模型上温度梯度分布(粗加工)

由图8 可见,冷却阶段持续时长达到196 μs 和9996 μs 时, 冷却阶段结束时工件表面与距该表面45 μm 处之间的金属温度基本持平,且温度值随着冷却阶段持续时间的增加呈下降趋势。 当冷却阶段持续时长为15 9996 μs 时,工件表面温度恢复至接近环境温度的状态。

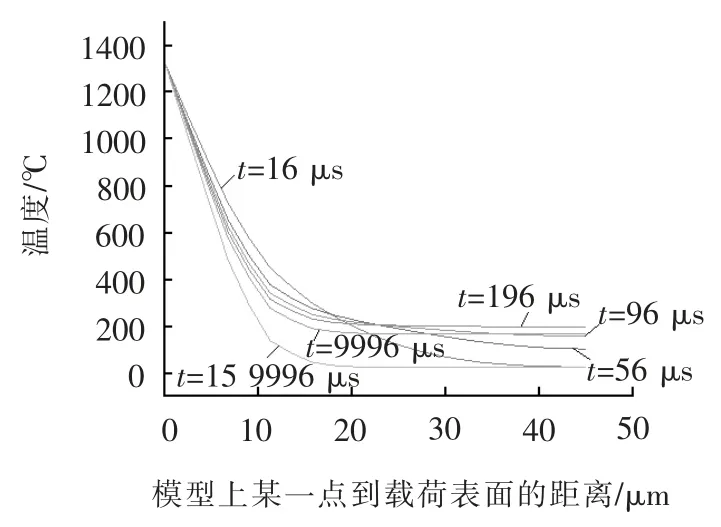

在不同时长的冷却阶段结束后再次放电得到的工件内部温度梯度分布图见图9。可见,在冷却阶段持续时长为16 μs 时, 再次放电阶段结束时的工件表面温度为1320 ℃。 然而,由于工件基体内存在初次放电的热量, 不同于图7 的温度梯度分布情况, 再次放电后在45 μm 处的温度降为25.082 ℃,接近环境温度, 工件表面温度在约8 μm 处降为650 ℃。相比于其他更长冷却阶段持续时长的情况,650 ℃等温线在冷却阶段持续时长为16 μs 时距工件表面最远。

图9 再次放电阶段结束时模型上温度梯度分布(粗加工)

从图9 还可看出, 对于接近表层的金属而言,随着冷却阶段持续时长的增加,电火花加工介质从金属带走的热量也相应增加,在同样深度处的金属温度逐渐下降。

3.3.2 精加工的热分析

精加工与粗加工的不同之处在于放电能量不同(表2)。 如图10 所示,将测得的精加工工件表面凹坑底部的平均直径取值为26.29 μm,选用的模型为尺寸 26.29 μm×35 μm 的圆柱体。 精加工时的脉宽为 0.5 μs、脉间为 19.5 μs。精加工放电过程(热载荷施加过程)见表9,相应的冷却阶段时长见表10。其中,表9 中的t 对应表10 中的冷却阶段时长t。

表9 热载荷施加过程(精加工)

表10 冷却阶段时长及对应的放电过程(精加工)

图10 放电凹坑底部直径测量(精加工)

图11 是精加工初次放电结束后的温度梯度分布图。 工件表面温度为1320 ℃,在纵向方向下降较快,约在 1.8 μm 处降为 650 ℃,约在 7.5 μm 处降为环境温度20 ℃, 而粗加工时是在18 μm 处降为环境温度(图7)。 究其原因是,精加工脉宽短,加热时间短,传递热量较少。

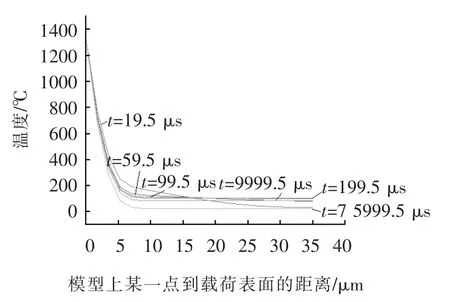

从图12 可看出, 当冷却阶段持续时长为一个脉冲间隔时, 冷却阶段结束后的工件表面温度为208.5 ℃,在 35 μm 处的温度降为 28.181 ℃,接近环境温度。 粗加工在冷却阶段持续时长为一个脉冲间隔时,冷却阶段结束后工件表面温度为518.3 ℃。虽然在初次放电结束时,粗、精加工的表面温度均为1320 ℃,但对比图7 和图11 可见,精加工后的温度梯度更大,故可知精加工保存的热量更少,经过去离子水冷却后的表面温度远低于相同条件时的粗加工工件的表面温度。 当冷却阶段持续时长达到75 999.5 μs 时, 工件表面温度恢复到接近室温状态。

图11 初次放电阶段结束时模型上温度梯度分布(精加工)

图12 冷却阶段结束时模型上温度梯度分布(精加工)

图13 是不同时长的冷却阶段结束后再次精加工放电的工件内部温度梯度分布图。 可见,当冷却阶段持续时长为一个脉冲间隔时,再次精加工放电后的工件表面温度为1320℃, 约在2.5 μm 处降为650 ℃,约在 35 μm 处温度降为 28.84 ℃,此时接近环境温度。

3.4 工件表面高温影响区域疲劳寿命分析

Jiang 等[8]在研究热辐射对GH4169 镍基合金高周疲劳行为影响时,在疲劳测试之前,将GH4169 镍基合金标本暴露在650 °C 温度环境中长达21 天,经与原始条件下的样品相比,该工件的疲劳寿命无明显降低,表明650 °C 温度对 GH4169 镍基合金的高周疲劳寿命的影响不显著。 由此可推知,本文的放电加工过程中,温度始终在650 ℃以下的表层金属不会因短时间内受到高温影响而产生明显的高周疲劳寿命降低现象。

图13 再次放电阶段结束时模型上温度梯度分布(精加工)

γ″相是GH4169 镍基合金的主要强化相, 对其力学性能起着的重要作用。 该合金在使用温度超过650 ℃的高温环境中, 强化相γ″会与基体相失去共格而向δ 相转变,强化相的体积分数下降导致合金的高温强度、硬度等一系列性能下降[9-10]。因此,在加工期间受到高于650 ℃温度影响的区域可能会因较高温度的影响,发生强化相γ″与基体相失去共格而向δ 相转变的情况,从而导致其高温强度、硬度等性能下降。

结合仿真结果可知, 在电火花加工GH4169 镍基合金的过程中,当加工冷却阶段时长处于最极端条件(再次放电在脉冲间隔后立刻发生)时,再次放电阶段结束之后,在粗、精加工后工件表层观察得出的650 ℃等温线深度值分别为 8 μm 和 2.5 μm。因此, 在实际情况中, 与工件表面距离超过8 μm(粗加工)和2.5 μm(精加工)的金属,不会因短时间的高温影响而产生疲劳寿命降低的变化;与工件表面距离小于 8 μm(粗加工)和 2.5 μm(精加工)的金属,可能会因γ″相转变而产生高温强度、硬度等一系列性能下降的现象。

4 结论

本文研究了电火花加工镍基合金的热影响层,采用黄铜工具电极对GH4169 镍基合金分别进行了电火花粗、精加工,对加工后的GH4169 镍基合金表层金相组织进行了观察分析,并基于热传导和热对流的理论模型进行计算仿真,进一步分析了放电加工后的工件内部温度梯度分布情况,得出了如下的结论:

(1)相较于短路条件下电火花加工的情况,正常加工条件下电火花加工的镍基合金,其表层金相组织无明显的晶粒变化。

(2)在电火花粗加工条件下,至多有厚度8 μm的表层金属可能受高温影响而发生材料性能变化,而在精加工条件下, 至多有厚度2.5 μm 的表层金属可能受高温影响而发生材料性能变化。