液压驱动可调节式水下节流阀阀芯结构设计

程 锐,范海涛,朱麟杰,许 洋,文 欢

(美钻能源科技(上海)有限公司,上海 200941)

0 引 言

20世纪90年代初期以来国内石油需求增长强劲,消费量和进口量猛增,国民经济的高速增长使我国的石油需求量急剧上升,然而石油生产增长乏力,国内石油供需矛盾日益突出。近年来,我国海洋石油探明储量呈现快速增长势头。但受国外技术垄断,早期海洋石油大部分是与国外石油公司合资开发的,所产原油需与外国公司分成,因此每年我国实际获得的原油产量只有几百万吨。迄今,我国海洋石油在国内原油生产中也只能算作替补。

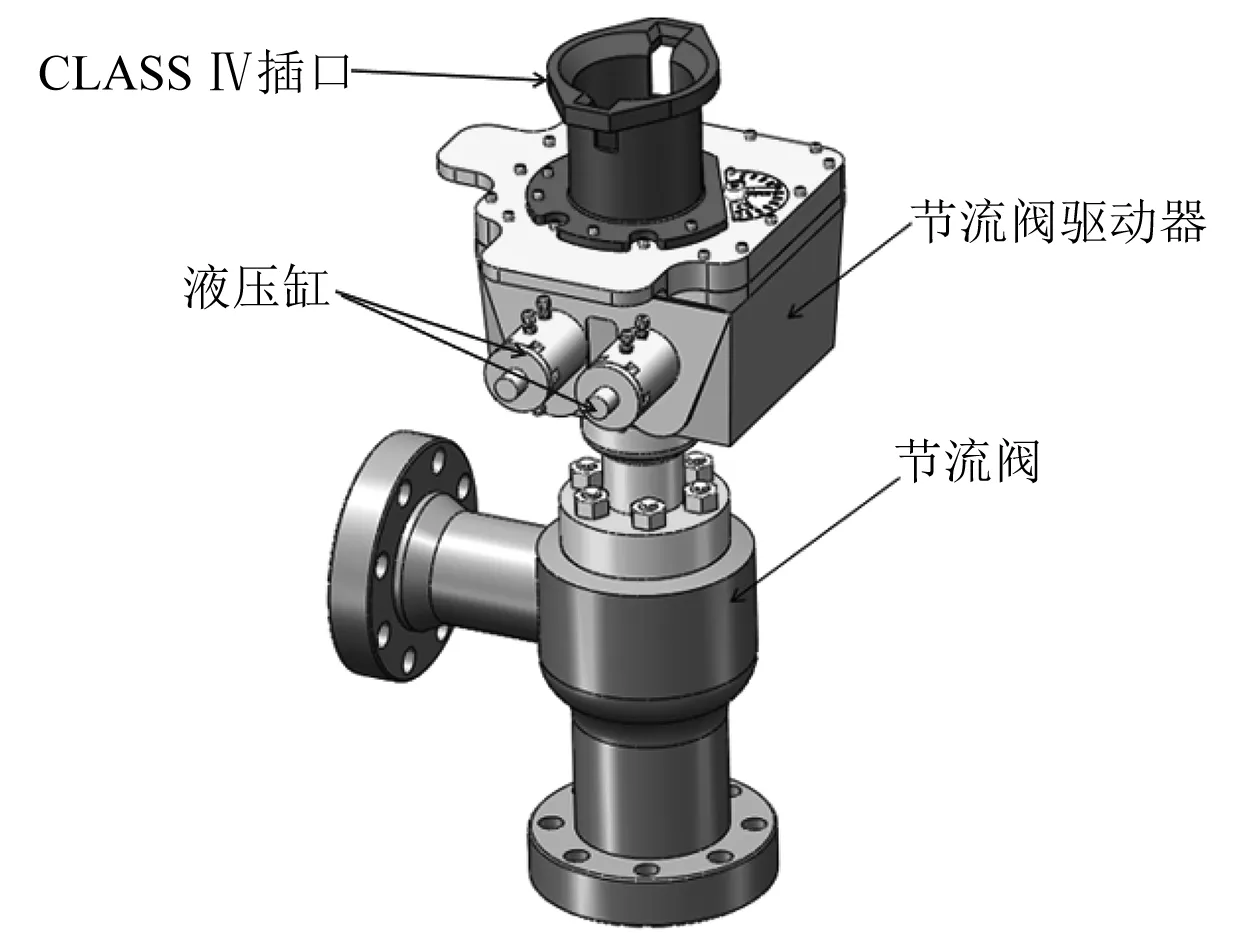

液压驱动可调节式水下节流阀(见图1)是水下生产系统深海油气开发装备的重要组成部分。根据中国南海某油田工况,依托1 500 m水下智能井口和采油树项目,着重介绍节流阀阀芯的结构设计。

图1 液压驱动可调节式水下节流阀

1 水下节流阀阀芯功能介绍

液压驱动可调节式水下节流阀(额定工作压力为10 000 psi(1 psi=6.895 kPa),额定工作温度为-29~121 ℃,出口温度达-46 ℃,通径为4-1/16英寸(1英寸=0.025 4 m),材料等级为HH-NL,产品规范等级为PSL3G,性能等级为PR2,设计水深为1 500 m)是安装于水下采油树下游的调节生产流道流量的关键设备[1-2]。流道通路依次为流道入口、滑套过流孔、阀芯环空过流通道、流道出口。其中,液压式驱动器通过液压驱动机构驱动阀杆转动(亦可通过CLASS Ⅳ插口),由遥控无人潜水器(Remotely Operated Vehicle,ROV)扭力工具驱动)[3],具体为通过驱动器液压缸(1对)中心轴与阀杆之间的齿轮啮合,使得阀杆转动(或ROV扭力工具直接转动阀杆)。阀杆通过螺纹连接至阀芯(见图2)柱塞组件,从而将转动变为直线运动,带动阀芯柱塞组件上下移动,打开或遮蔽阀芯滑套组件的滑套过流孔,调节过流孔过流面积,最终实现流量的调节。

图2 阀芯结构示例

2 水下节流阀流量与流量系数

在理想状态下,流道流量方程[4]为

(1)

式中:Q为体积流量;A为过流面面积;ξ为流阻;ρ为流体密度;ΔP为流道入口与出口的压差。流量系数C′为

(2)

关于流量系数的定义,符号CV与KV(AV)所涉及定义有所不同:

CV为用5~15 ℃的水,保持阀门两端压差为1 psi,阀门全开状态下每分钟流过的水量,单位为gal(美)/min(1 gal(美)=0.003 78 m3);

KV为用5~40 ℃的水,保持阀门两端压差为100 kPa,阀门全开状态下每小时流过的水量,单位为m3/h;

AV为用5~40 ℃的水,保持阀门两端压差为1 kPa,阀门全开状态下每秒流过的水量,单位为m3/s。

考虑到量纲、密度、结构等因素的影响,且为便于运算,流量系数方程可改写为

(3)

(4)

根据定义,取G=1,为便于运算,式(4)可改写为

(5)

(6)

(7)

根据单位变换KV=0.865CV,即CV=1.156KV[5]。在本设计中,水下节流阀的流量系数CV=38.1 gal(美)/min。

3 阀芯滑套过流孔设计

3.1 流量系数与过流面积的关系

由式(1)可知,在节流阀进出口通径一致的情况下,若阀芯结构一定,流阻基本稳定,则过流面积越大,流量系数也越大,节流阀可调节范围越宽。

为了在确定的可调节范围内体积流量具有良好的线性可调节性,要求阀芯柱塞组件位移与阀芯滑套组件过流面积A(L)存在线性关系

A(L)=KA(L-L1)+A1,(L1≤L≤L2)

(8)

式中:KA为柱塞组件调节滑套过流面积的线性斜率,mm/mm2;L1为柱塞组件调节滑套过流面积的线性起点位移,mm;L2为柱塞组件调节滑套过流面积的线性终点位移,mm;A1=A(L1)为柱塞组件调节滑套过流面积的线性起点的过流面积。式(2)可改写为

(9)

综合式(8)和式(9),柱塞组件位移、阀芯开度KL(KL=L/Lmax,其中Lmax为柱塞组件调节滑套过流面积的最大位移)、流量系数在L1≤L≤L2存在良好的线性可调节性关系。根据式(4),在该区域内表现为对体积流量的良好线性可调节性。

3.2 柱塞位移与过流面积的关系

滑套圆形过流孔相对于其他形状的过流孔更耐冲损和腐蚀,本设计亦采用圆孔设计。对于任意正面投影为圆孔的过流孔,在阀芯与阀套相对运动过程中,计算正对相对面积的变化。

假设单孔(见图3)半径为R,滑套的相对位移为a,对应的圆形角为θ,则在该位移下的过流面积为

图3 单孔过流面积示例

(10)

(11)

令B=2θ-sinθ,则根据泰勒展开,可得

(12)

根据式(8)和式(11),取3项近似,则

(13)

图4 多孔过流面积示例

对于系列孔,按节流开阀顺序排列,依次排列的孔径为Rt,每排同孔径过流孔数量为Nt,每排孔的上下间距为bt(可正可负),共计n排,总移动距离为

L′=b0+2R1+b1+2R2+b2+…+

2Rn+bn

(14)

由于起止段不影响节流面积,在计算中不予考虑。在不考虑起始位置和终止运动位置后,总移动距离为

L=2R1+b1+2R2+b2+…+

bn-1+2Rn

(15)

令R0=0、b0=0、bn=0,在第k(1≤k≤n)排孔位置处,位移Lk为

(16)

在第k排孔位置的过流面积为

(17)

第m(1≤m≤n)排孔的单孔位移为

(18)

在式(17)和式(18)中,第m排孔过流面积对应的圆心角为

(19)

3.3 过流孔面积与排布

通径进出口过流面积AF为

(20)

式中:DF为水下节流阀通径,mm。在本设计中DF=103 mm,AF=8 332 mm2。在全开状态下,为确保水下节流阀有尽可能小的功率损耗(降低流阻),滑套过流孔的总面积A(Ln)不宜过小,应尽可能趋近通径进出口过流面积AF;同时,考虑到柱塞位移、滑套的强度、耐腐蚀、阀体体积、经济性,A(Ln)又不宜过大,在设计时需充分考虑这类因素的影响。

本设计采用3排过流孔,且要求在经过第2排过流孔的过程中,面积变化尽可能为线性。为优化设计,采用3组同结构阀芯不同过流孔进行比较分析,具体要求如下:

(1) 每组阀芯过流孔孔径相同;

(2) 3排过流孔交叉排布;

(3) 柱塞过流孔过流面积调节位移尽可能小(传动螺纹圈数与螺纹节距之积尽可能小);

(4) 阀芯过流孔所在柱面内侧与阀通径等径;

(5) 3组阀芯除过流孔外,结构完全相同;

(6) 采用Excel编程30等分位移描点计算。

3.3.1 方案(1)

确保过流孔面积和通径过流面积相等,且确保柱塞节流位移L3尽可能小。

方案(1)采用3排过流孔,每排12个孔,则过流孔孔径R1=R2=R3=8.6 mm,间距b1=b2=-6.4 mm,数量N1=N2=N3=12。

总位移:L3=2R1+b1+2R2+b2+2R3=38.8 mm。

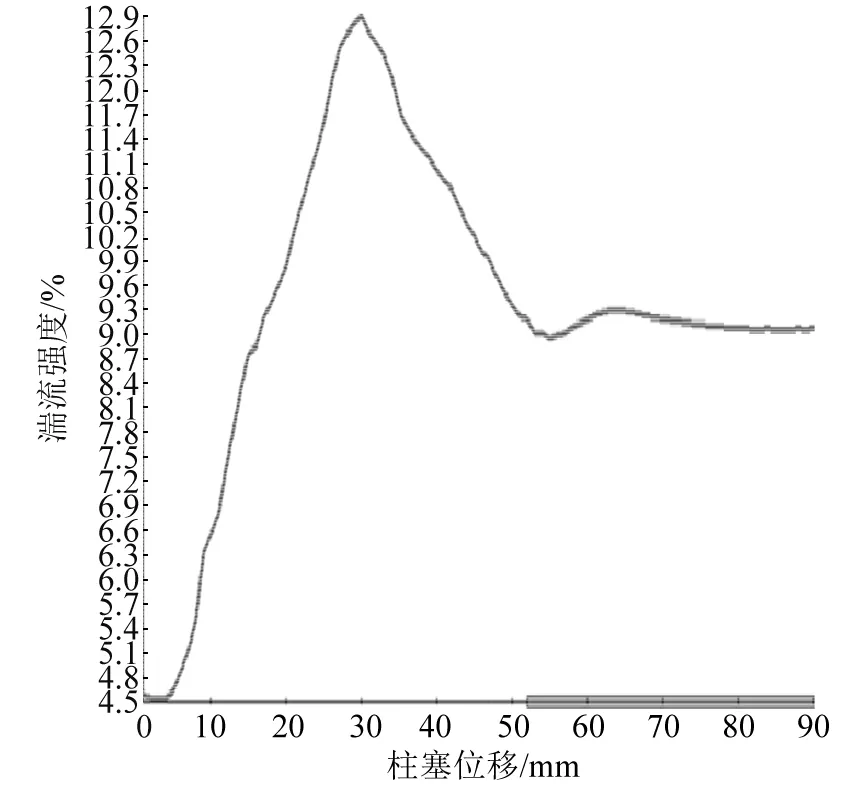

根据式(17)~式(19),获得柱塞位移(0≤L≤L3=38.8 mm)与过流孔过流面积的拟合曲线如图5所示。

图5 方案(1)柱塞位移与滑套过流孔过流面积关系拟合曲线

易于发现,在中段,由于过流孔偏于密集,又需确保孔间间距,避免冲损和腐蚀破坏,两侧过流孔与中心过流孔交叉不够,仍然出现明显的柱塞位移与过流面积非线性突变。

3.3.2 方案(2)

在方案(1)的基础上,过流孔孔径不变,减少过流孔数目,使过流孔充分相交,降低方案(1)中柱塞位移与过流面积非线性突变。

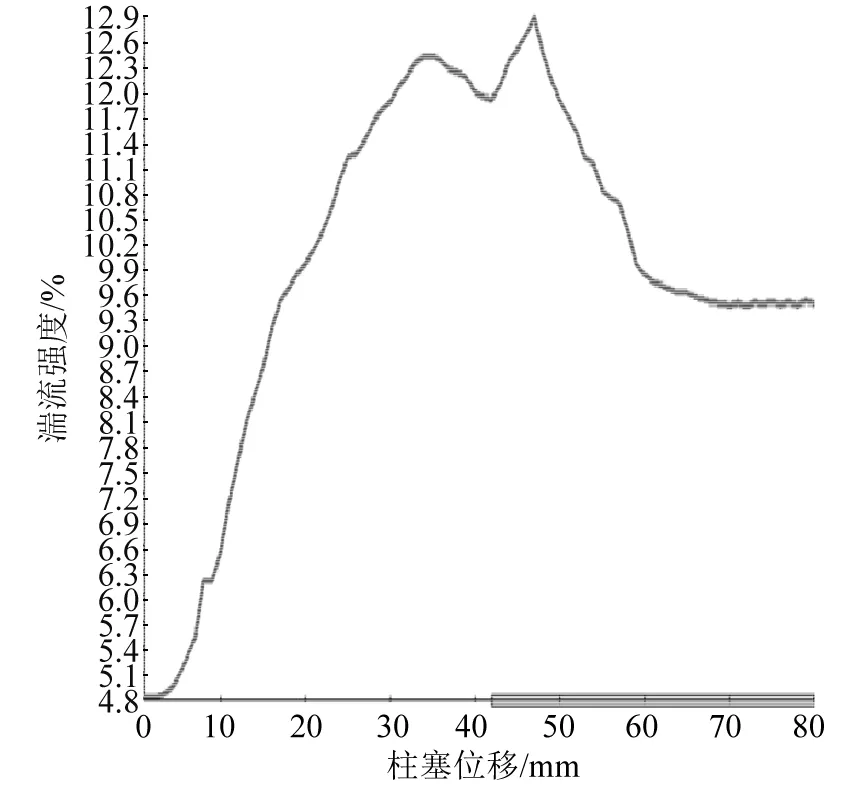

方案(2)采用3排过流孔,每排6个孔,则过流孔孔径R1=R2=R3=8.6 mm,间距b1=b2=-8.6 mm,数量N1=N2=N3=6。

总位移:L3=2R1+b1+2R2+b2+2R3=34.4 mm。

根据式(17)~式(19),获得阀芯位移(0≤L≤L3=34.4 mm)与过流孔过流面积的拟合曲线如图6所示。

图6 方案(2)柱塞位移与滑套过流孔过流面积关系拟合曲线

3.3.3 方案(3)

综合方案(1)和方案(2)可知,为确保阀芯柱塞位移中段与过流孔过流面积的线性关系,应尽可能确保中心孔与两侧孔充分交叉:若要求尽可能减小柱塞位移,则排布的过流孔尺寸应尽可能小;若要求尽可能保证总过流面积和线性关系,则柱塞位移应适当增大。

方案(3)采用3排过流孔,每排4个孔,则过流孔孔径R1=R2=R3=14.9 mm,间距b1=b2=-14.9 mm,数量N1=N2=N3=4。

总位移:L3=2R1+b1+2R2+b2+2R3=59.6 mm。

根据式(17)~式(19),获得阀芯位移(0≤L≤L3=59.6 mm)与过流孔过流面积的拟合曲线如图7所示。

图7 方案(3)柱塞位移与滑套过流孔过流面积关系拟合曲线

4 阀芯环空过流通道

环空过流通道间隙(见图2,阀芯环空过流通道)宽度为

(20)

式中:S为环空间隙宽度,4 mm≤S≤44 mm;A(Ln)为过流孔全开的过流面积,mm2;Ln为过流孔过流面可调位移;Ds为滑套外径,mm。

在本设计中,滑套外径Ds=133.5 mm。对于方案(1),A(L3)=8 365 mm2,L3=38.8 mm,则S=29.9 mm;对于方案(2),A(L3)=4 182 mm2,L3=34.4 mm,则S=16.8 mm;对于方案(3),A(L3)=8 370 mm2,L3=59.6 mm,则S=19.4 mm。

为综合分析这3种方案,取S=30 mm,降低环空流阻对这3种方案的影响因素。在对比分析中,仅改变阀芯过流孔集(过流孔在滑套上的均布数量和孔径大小)。

5 节流阀全开状态下的流动特性

5.1 结构对比输入技术参数

采用常温水为分析介质,入口流量Q=33 m3/h,环境水深压力PH=ρsgh=15 MPa(ρs=1.03 g/cm3为海水密度,g=9.81 m/s2为当地重力加速度,h=1 500 m为设计水深),冲损颗粒物为砂砾,砂砾粒度Φ=1 mm,质量流量QΦ=0.1 kg/s。

滑套采用Incoloy A286,阀体和柱塞采用4130材质。

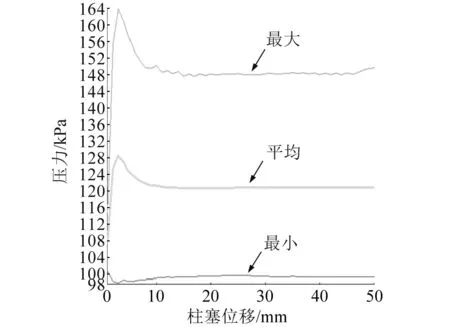

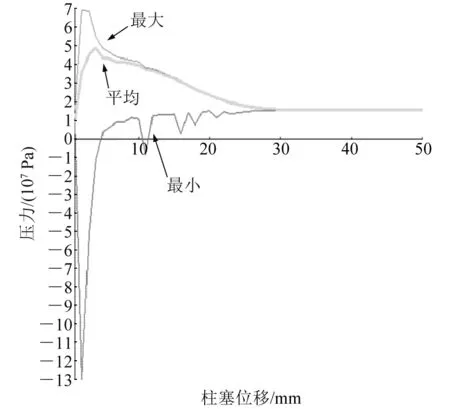

5.2 出口压力为标准大气压力下的3种方案流动特性对比

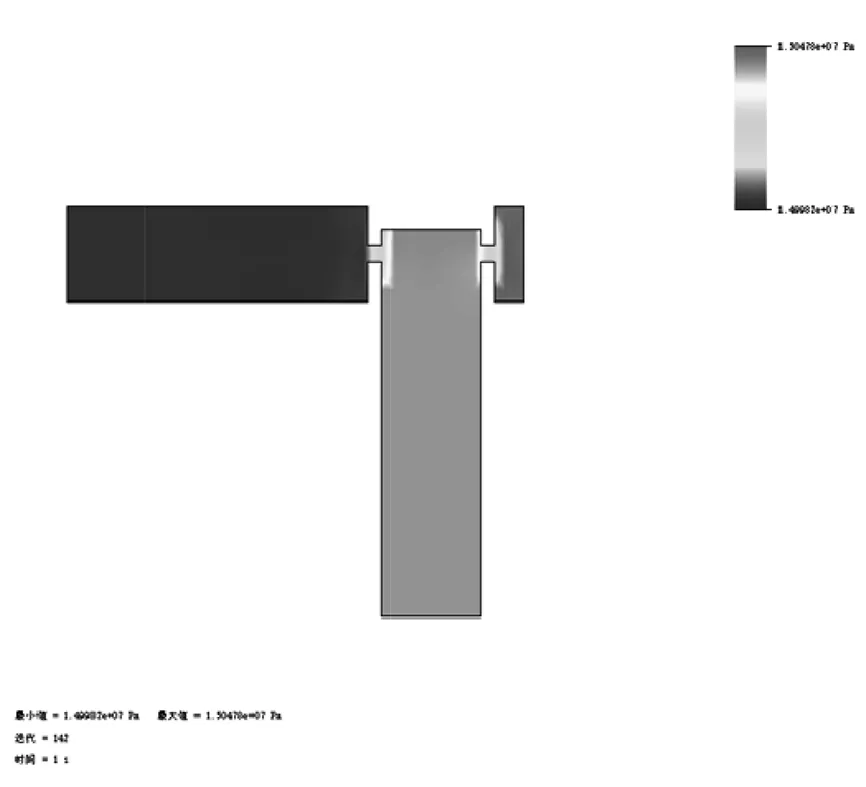

出口压力为标准大气压力下的3种方案的平均静压如图8~图13所示,流动特性如表1所示。

图8 方案(1)进出口平均静压Ⅰ

图9 方案(1)全域最大/平均/最小平均静压Ⅰ

图10 方案(2)进出口平均静压Ⅰ

图11 方案(2)全域最大/平均/最小平均静压Ⅰ

图12 方案(3)进出口平均静压Ⅰ

图13 方案(3)全域最大/平均/最小平均静压Ⅰ

表1 出口压力为标准大气压力下流动特性对比分析 Pa

在标准大气压力下,经对比发现:

对于方案(1)和方案(3):在同结构阀芯(仅过流孔径和数量不同)下,在同流量和过流孔过流面积下,进出口平均静压压差在整个过程中总体一致,说明进出口总体流阻相近;全域最大/平均/最小平均静压在方案(3)中较方案(1)中有一定幅度的减小,说明大过流孔径可以削弱该压力,使流动更平稳。

对于方案(1)和方案(2):在同结构阀芯(仅过流数量不同)下,方案(2)过流孔过流面积仅为方案(1)的一半,在同流量下,进出口平均静压压差明显增大,接近40%~50%,说明进出口流阻由于过流面积的减小显著增大,这也导致全域静压总体增大。

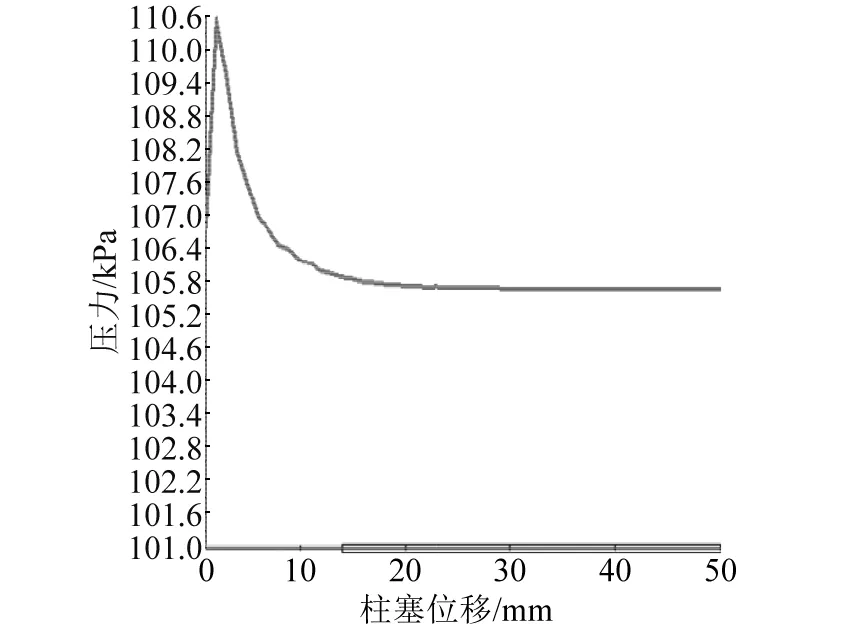

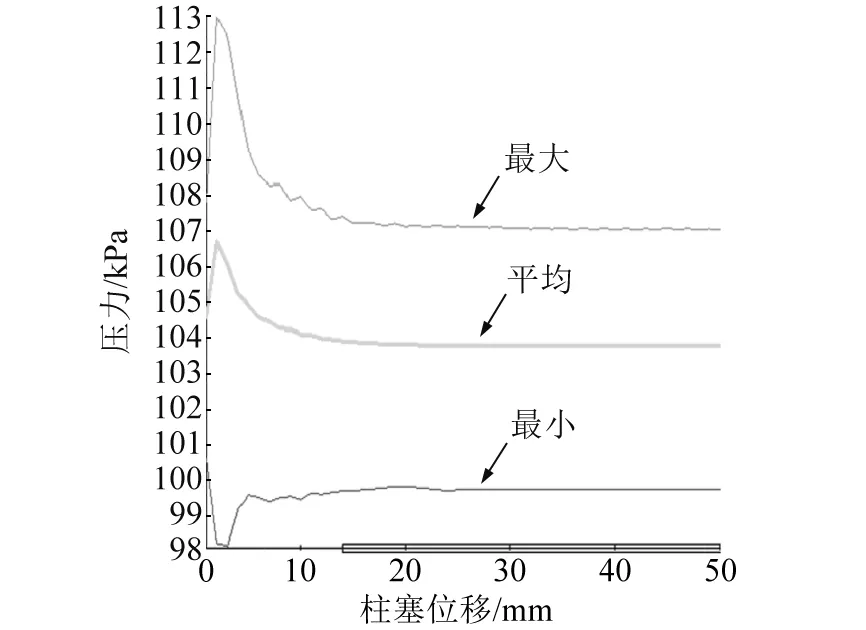

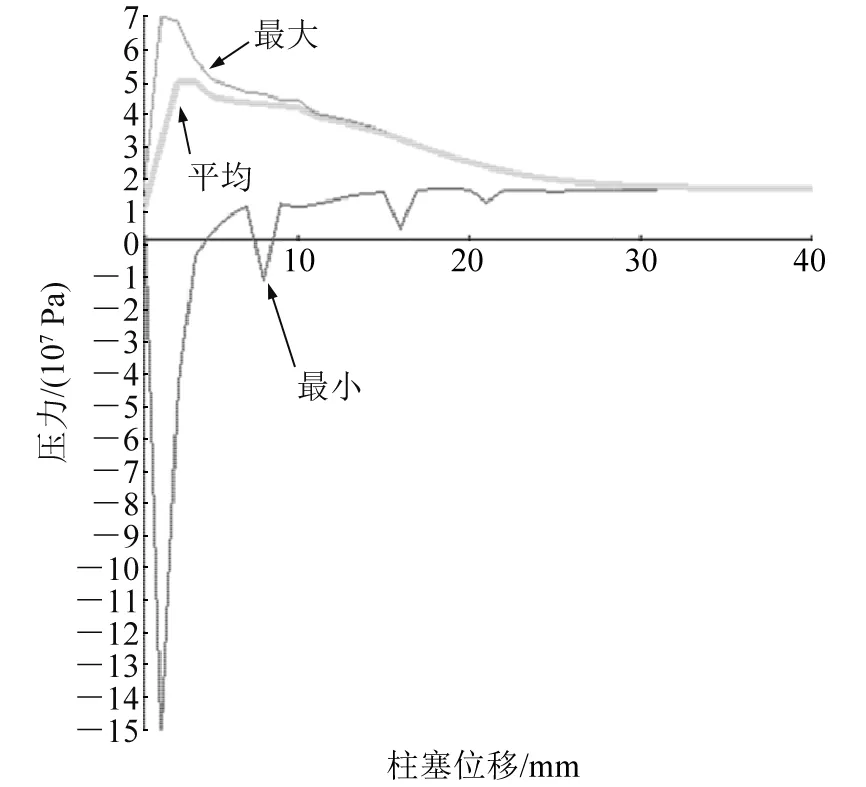

5.3 出口压力为环境水深的3种方案流动特性对比

出口压力为环境水深下的3种方案的流动特性如图14~图25和表2所示。

图14 方案(1)进出口平均静压Ⅱ

图15 方案(1)全域最大/平均/最小平均静压Ⅱ

图16 方案(1)平均湍流耗散

图17 方案(1)平均湍流强度

图18 方案(2)进出口平均静压Ⅱ

图19 方案(2)全域最大/平均/最小平均静压Ⅱ

图20 方案(2)平均湍流耗散

图21 方案(2)平均湍流强度

图22 方案(3)进出口平均静压Ⅱ

图23 方案(3)全域最大/平均/最小平均静压Ⅱ

图24 方案(3)平均湍流耗散

图25 方案(3)平均湍流强度

表2 出口压力为环境水深下流动特性对比分析

在1 500 m水深的静水压力下,经对比发现:

对于方案(1)和方案(3):在同结构阀芯(仅过流孔径和数量不同)、同流量和过流孔过流面积下,进出口平均静压压差在整个过程中总体一致,说明进出口总体流阻相近;方案(3)全域最大/平均/最小平均静压与方案(1)基本相近,且全域最小平均静压为负值,这说明出现阻塞流,进口平均静压再增大也不会改变流量,全域最大静压已经接近额定设计压力69.0 MPa,平均静压约48.0 MPa。

在此条件下,方案(2)进出口平均静压和全域平均静压与方案(1)基本相同,即使其过流面积减小了一半,流量也完全相同,这应证了方案(2)也出现了阻塞流,流量达到最大。但是显然,方案(2)的平均湍流耗散和平均湍流强度在稳定后明显高出方案(1)和方案(3),内耗严重。

5.4 设计水深和流量下阀芯滑套的冲损情况对比

在设计水深和流量下,采用不同方案的阀芯滑套冲损情况如图26~图31所示。

图26 方案(1)流道中面截面稳定后静压云图

图27 方案(1)阀芯滑套冲损情况云图

图28 方案(2)流道中面截面稳定后静压云图

图29 方案(2)阀芯滑套冲损情况云图

图30 方案(3)流道中面截面稳定后静压云图

图31 方案(3)阀芯滑套冲损情况云图

在稳定后,方案(1)、方案(2)、方案(3)全域静压基本相近,但是就总体冲损而言,节流阀阀芯滑套的冲损以方案(2)最严重,方案(1)其次(局部数值最大,且冲损不均匀),方案(3)最小。

6 结 论

(1) 为确保水下节流阀柱塞位移在中段近似线性可调,应确保中心孔与两侧孔充分交叉(在本设计中通孔径过流孔,交叉距离达到1个半径可以实现良好的线性,最高达50%)。

(2) 在1 500 m水深下,进出口通径为103 mm的水下节流阀的最大CV约38.1 gal(美)/min,在最大可调流量下,最大进口可调压力接近48 MPa,继续增大压力不再改变流量。

(3) 由流动特性分析可知,在节流阀阀体和阀芯总体结构相同的情况下,仅改变阀芯的过流孔数量和孔径,过流孔总面积应尽可能接近通径面积,这样可减少内耗,延长阀芯寿命。

(4) 过流孔孔径大小和沿滑套的轴向排布直接决定柱塞位移的可调节距离,在相同的过流面积下,大过流孔通常具有更长的柱塞位移,这导致相同的设计阀杆转动圈数更高,调节速度更慢。