基于数据挖掘的单进水平制约因素分析与管理提升研究

杨俊彩

(国能神东煤炭集团有限责任公司,陕西 神木 719315)

近年来,随着科技的不断进步,虽然采掘技术装备取得了长足的发展,但采煤技术装备水平整体高于掘进技术装备,导致采掘比不断攀升,采掘矛盾突出。刘辉等提出了改进锚固方式,提高支护效率,减低支护密度的方式来提高煤巷掘进效率[1]。罗贤虎提出了应用掘锚一体机代替传统工艺来实现复杂地质条件高效掘进的解决方案[2]。宋惠佳对掘进过程中巷道空顶距进行了研究,提出了合理确定循环进度,提高单进水平的方案[3]。丁磊提出了应用掘锚一体机提升大断面巷道掘进效率,降低工人劳动强度的实施方案[4]。窦衍来分析了复杂地质条件对掘进的影响,提出了对工艺改革、支护参数和施工顺序的优化建议[5]。上述作者的研究都是通过技术方案的改进来提高单进水平,没有通过数据挖掘和分析找到制约单进水平提升的原因,解决方案均是单一层面的改进,没有考虑技术、经济、管理等多方面的组合措施。本文通过对神东矿区单进数据的挖掘分析和相关制约因素的研究,提出了一套涵盖技术、装备、工艺、管理等多方面的组合措施,以期来解决在矿井产量高位运行的情况下,采掘不平衡、不对等造成的采掘接续紧张问题。

1 神东矿区单进水平概述

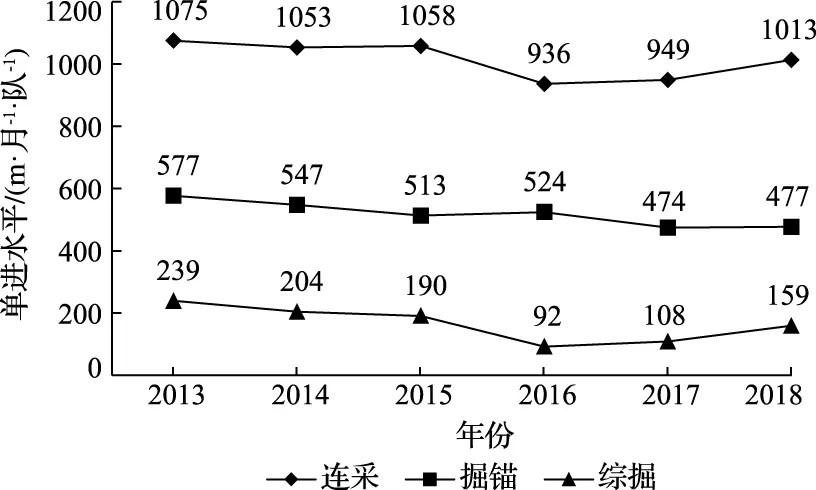

近5年神东矿区总进尺及队伍数量出现大幅度下降,连采队伍占比下降9.36%,掘锚队伍占比增加14.92%,综掘队伍占比维持在16%左右。其中矿区单进平均水平从768.27m/(月·队)降低到628.87m/(月·队),公司整体水平降低18.14%。分类型来看,连采单进平均水平从1075m/(月·队)降低到936m/(月·队),降低12.93%,掘锚单进平均水平从577m/(月·队)降低到474.05m/(月·队),降低17.84%,综掘单进平均水平从239m/(月·队)降低到92m/(月·队),降低61.50%。掘进队伍单进平均水平对比如图1所示。

图1 掘进队伍单进平均水平对比图

2 单进水平制约因素

近几年来,随着国家对煤矿安全管理要求的不断提高,企业在不断探索、改进掘进工艺,以实现安全与效率之间的最佳平衡。从工作实践来看,目前制约神东矿区单进水平的因素主要有以下几点。

2.1 安全管理要求

随着《安全生产法》《国务院关于预防煤矿生产安全事故的特别规定》等法律法规的实施,煤炭企业加大了对掘进面顶板及现场质量标准化的管理力度,在同等条件下各矿井掘进面的循环进度均有所减小[6],尤其是连采队伍降幅较大。2010年神东煤炭集团开始取消连采机遥控操作,循环进度由过去普遍的15m降低到11m左右,循环进度减小,降低了有效截割生产时间,增大了调机等辅助作业时间,拉低了单进水平。

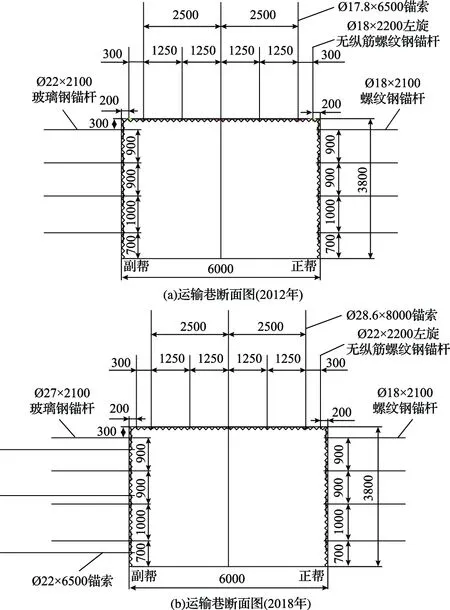

出于安全考虑,支护要求提高,安全投入越来越大。近5年支护强度不断增大,锚索直径由15.24mm增大到28.6mm,顶板、帮部逐渐实现全断面支护。据现场实测,支护1m巷道用时是掘进1m巷道用时的1.5~3倍,支护强度提高后,支护用时占到生产用时的60%以上,掘支不平衡的矛盾愈发严重。神东矿区掘进队伍巷道支护平均水平对比如图2所示。

图2 掘进队伍平均水平对比图(mm)

2.2 生产工艺

掘锚机施工巷道一次成巷,成型好,工程质量优良率高[7],可实现长压短抽高效除尘[8],且能短掘短支,有效降低顶板破碎及片帮带来的安全风险。近些年来,随着国家对现场安全管理和职业病健康管理要求的提高,国内外煤炭公司大力发展掘锚机施工工艺。

以神东矿区为例,先后组(改)建成立过32支掘锚队,大柳塔矿、上湾矿、补连塔矿等传统使用连采机的矿井也不同程度的引入了掘锚工艺。掘锚队伍占比逐年提升是近年来单进水平降低的一个重要原因。

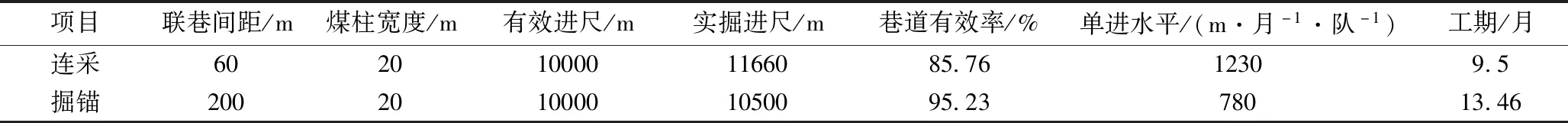

为对比两种工艺对巷道掘进影响,以补连塔矿五盘区为例,在同等地质条件、同等支护强度下,在现有单进水平条件下的两种工艺各施工10000m有效巷道进尺(扣除联巷)的连采与掘锚有效进尺对比见表1。由对比可知,连采与掘锚有效进尺对比关系为1.06∶1,在条件适宜时,连采掘进的单进水平和效率均高于掘锚。

表1 连采与掘锚有效进尺对比

2.3 设备状况

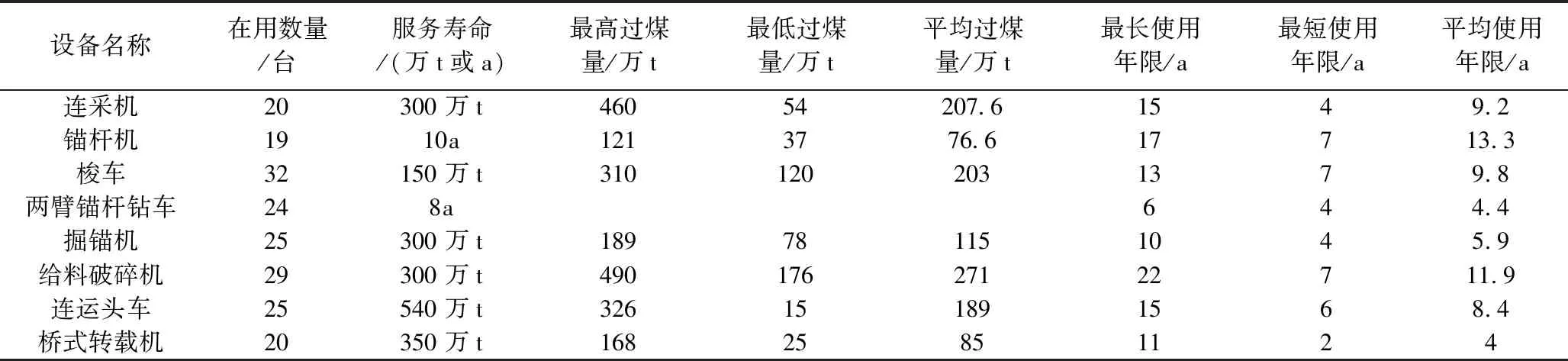

神东煤炭集团在用连采机20台,掘锚机25台。考虑到职工安全和健康需要,更新设备以掘锚机为主。连采后配套的四臂锚杆机、梭车等普遍存在服务时间长、过煤量大、设备已经临近或超过设计寿命的问题,设备稳定性和可靠性较差。更新的国产化掘进设备及配件稳定性差、故障率高,影响单进水平提高。神东主要掘进设备使用寿命明细见表2。

表2 主要掘进设备使用寿命明细

主要掘进设备购置时间长,设备陈旧,故障率高,对设备的检修维护提出了更高的要求。近期在大柳塔矿掘进现场发现,设备故障率较高,导致生产班开机率低,影响了设备效能的发挥和单进水平的提高,大柳塔矿各队影响时间统计见表3。

表3 大柳塔矿各队影响时间统计表

2.4 生产组织

掘进队伍原由专门的外委队伍负责巷道开口、硐室挑顶、锚索补强支护、管路安装、砼底板施工等后配套作业[9]。随着安全管理要求及爆破成本的提高,取消了火工品爆破传统巷道开口和挑顶工艺,逐步要求矿井硐室机掘施工,一次到位。带式输送机硐室机掘工艺复杂,硐室施工图如图3所示。立交机头硐室安装拆除保护设施基本需要10d左右,机掘机头超高段200m巷道一般需要54d左右;平交机头硐室开口多,需另掘绕道解决辅助运输问题,影响掘进进度。后配套工作一定程度上已经制约了单进水平的发挥。

图3 硐室施工图

掘进队伍检修班与生产班衔接不紧凑,检修班准备工作不到位,部分工作遗留至生产班,导致生产时间减少。现场发现,检修班存在设备维护保养完成后,没有给生产班备足支护材料或支护材料距离生产区域较远,需二次搬运。锚索、帮网、架棚支护滞后没有及时跟进工作面,设备没有热运转交班等,因此设备开机率不高。2018年开机率超50%的上线队伍统计对比如图4所示。

图4 队伍开机率对比图

2.5 薪酬分配

各矿井在薪酬分配上虽然提出向一线倾斜的政策,但具体落实存在着“重采不重掘”的问题。调研统计,掘进队伍的整体工资水平一般比综采队伍每年低2万元。在一线的人员流动中,普遍存在掘进队伍人员向综采队伍流动的现象,但很少存在综采队伍人员主动提出调往掘进队伍的情况。掘进队伍工资待遇低与岗位劳动量大、劳动强度高的矛盾,目前正成为掘进队伍人才流失的症结所在。统计近年来矿井人员的晋升发展,综采队伍人员晋升空间较大,掘进队伍培养出来的人才容易流失,高技能、高水平管理人才的流失导致掘进效率的提高缺乏人才支撑。

2.6 人员素质

员工素质主要体现在受教育程度及操作技能的熟练程度上。神东矿区开发建设30多年,老员工逐渐被新员工所替代,但新员工对工作环境、薪酬待遇的期望值较高,容易离职,造成掘进一线员工更换频繁的现象。关键技术岗位留不住年轻人,主要岗位工人的平均年龄在40岁左右。

此外,通过跟踪掘进现场生产发现,公司提倡“一岗多能”,但连采机司机、掘锚机司机等岗位的主要操作及检修人员尚不能满足需要。一方面这些岗位直接决定掘进工程质量,公司及矿井对工程质量要求严格,培养新人有顾虑;另一方面检修人员在传授技术上有所保留。这造成员工技能单一,只能满足固定岗位,当人员临时空缺时,不能及时解决问题,影响掘进效率的提高。

3 单进提升措施

3.1 优化巷道布置

根据矿井生产布局,优化巷道布置,实行盘区大巷全煤巷布置,减少岩巷、半煤岩巷掘进量。盘区设计时,根据地应力方向,合理确定大巷掘进方位,降低地应力对巷道稳定性的影响,减小支护强度,提高掘进速度。矿压显现剧烈的工作面改变神东矿区传统的双巷布置模式,推行“工作面跳采+小煤柱护巷”的单巷布置方式,合理利用矿压规律,降低二次采动对巷道的影响,减少巷道支护量[10]。工作面开口位置选择时,充分利用旧巷或原有联络巷,减少巷道开口数量。根据掘进巷道顶底板岩性,合理确定掘进层位,减少硬岩掘进量。

当采用双巷掘进施工时,适当放大联络巷间距,减少无效巷道掘进,提高巷道利用率。根据运输、通风、行人等需要,科学确定巷道断面,适当提高掘进循环进度,减少调机次数,增加掘进时间,提高单进水平。

3.2 改进支护工艺

据统计,巷道的支护时间是掘进时间的1.5倍,支护时间长,直接影响单进水平的提高。对巷道按顶板类型、巷道用途、采动影响等因素进行分类,制定不同的支护策略,防止过度支护,缩短支护时间,提高掘进速度。推行“三高一低”的支护策略[11],选用高强度、高刚度、高预应力锚杆,减少支护数量,降低支护密度。支护方式的优化方面,在进行支护的时候,对支护方式和设备进行改造和优化,提高支护速度。在满足顶板管理要求的情况下,先期进行最低强度的支护,缩短支护对掘进的影响,检修班再补齐剩余支护。二次采动前,对受影响范围的顶板再进行一次补强支护,分批次逐步支护,改变一次支护到位的传统模式。

3.3 设备科学配套选型

为实现快速掘进,对矿区的顶板特点和设备特性进行分析,最大程度发挥设备效能,减少辅助作业量。巷道布置要保证系统设备不出现频繁搬家的情况,延长生产时间。顶板条件较好,允许有10m以上控顶的条件下,采用双巷或多巷掘进工艺,优先选择连采机掘进。后配套四臂锚杆机、梭车(或连运车)、给料破碎机、铲车等设备。单巷掘进时优选掘锚机工艺,顶板、帮部比较破碎,需要短掘短支的情况下也应首选掘锚工艺。此外,还应根据工作面底板情况选择后配套设备:当底板坚硬、不易泥化时,可选择梭车、给料破碎机(或连运1#车)等不连续、移动运煤设备;当底板泥化时,可选择掘锚机直接搭接连运1#车或桥式转载机等转载设备,减少对底板破坏。在掘进全岩巷道、机头硐室或挑顶、拉底等零星工程时,优选硬岩综掘机施工,后配套防爆车运煤,提高灵活性,减少搬家倒面工作量。

3.4 提高设备开机率

根据不同地质条件配备适应的生产装备,在条件允许时以连采机、掘锚机替代综掘机掘进煤巷,以两臂锚杆机代替煤电钻、风钻、单臂锚索机,提高装备水平,在降低工人劳动强度的情况下,安全快速生产。要加强设备日常点检和预防性强制检修,保证点检、巡检到位,大力推行岗位标准作业流程、标准化检修工单,提高检修的标准化水平,提升检修质量。加大掘进设备故障应急处理力度,积极组织配件、车辆运输,减少故障影响时间。

推广6000m变频直驱长距离可伸缩带式输送机[12],解决多部带式输送机搭接故障点多,用人多的问题,提高运输系统运行稳定性和可靠性,将减少的操作和检修岗位人员充实到掘进队支护及后配套等制约效率提升的关键环节,提高工作效率。

推广两臂锚杆、锚索钻车,减少登高作业,实现跨带式输送机不停机施工和掘进后配套补强支护的机械化作业,每班打锚索的最高记录达38套,效率提高一倍,有效提高支护效率。

3.5 提高正规循环作业率

用大数据手段,结合人员定位、视频监控等手段对各工序时间、入井时间进行统计分析,督促坚持“三八”正规循环作业制度,检修班要为下班生产创造条件。合理利用正常检修时间安排迁移局部通风机、移动变电站同步进行。工作面搬家前做好带式输送机、配电点、局部通风机安装等前期准备工作,工作面搬家时,带式输送机、配电点、风筒拆除等收尾工作尽量安排其它辅助单位施工,缩短搬家倒面时间。加大生产组织与协调,在煤炭外运受限时要给掘进预留仓位。

3.6 构建有效激励机制

公司层面做好顶层设计,推行定额管理,以定额和生产计划来结算掘进队伍工资,改变以往以矿井煤量结算工资,掘进与综采挂钩的结算体系,执行掘进分部单价。各掘进队伍实际进尺超过公司作业计划的,结算单价提高相应比例进行兑现。在薪酬福利上,体现多劳多得,单进水平高、掘进效率高的队伍,工资上要实现超越综采队伍,提高掘进队伍对劳动力的吸引力,调动现有工人的劳动积极性。

加强激励考核,通过考核引导,将矿井管理人员的绩效工资与掘进计划完成挂钩,提高矿长、生产(掘进)矿长、总工程师、机电矿长、经营矿长等矿领导及相关职能业务科室对掘进队伍的重视程度,为单进水平提高配齐所需的人、财、物等资源,做好工资考核分配,形成多管齐下,群策群力,提升单进水平的合力,促进掘进水平的提升。

3.7 畅通员工发展通道

强化技能培训,提高工人操作水平,培养员工具备多项技能,一专多能,避免因个别岗位临时空缺、岗位工技能不足等情况而制约整体生产。结合员工爱好、意向,选拔有上进意识、年轻有为的员工进行重点培养,安排脱产培训,提高技能。同时对技能多、水平高的员工,制订专项津贴,提高其岗位工资水平。

畅通岗位人员职业发展通道,用好技能操作人才聘任职数和岗位津贴,在企业内部择优选聘技能大师、一级技能师、二级技能师、三级技能师、高级技工,打造广阔的员工发展空间。

在人员晋升提拔上,给予综采、掘进队伍同等的重视程度,并适当向条件差、困难多的掘进队伍倾斜,为掘进队伍留住人才、储备人才创造条件。

3.8 推广新工艺、新技术

做好科研立项工作,联合科研院所、设备厂家积极研发适应薄煤层掘进的低采高、小型化设备及超大采高一次性快速掘支设备,加大掘进机器人研发投入[13],解放劳动力资源。研究降低薄煤层万吨掘进率的回采新工艺,少掘巷道,少割岩石,提高掘进效率[14]。鼓励员工不断进行学习创新,推行有助于提高单进水平的小型改革项目,做好推广应用和奖励兑现[15]。

4 结 论

通过上述8项管理手段的实施应用,2018年神东矿区单进水平首次实现了正向增长,2019年单进水平同比2018年提升22%。连掘平均单进达到1289.3m/月、最高月记录为2208m,掘锚平均单进达到632.6m/月、最高月记录为1101m。

通过深入挖掘掘进队伍潜力,劳动效率不断提高。在相同条件下,完成同样的进尺,可少用掘进队伍约5支。在不影响正常生产接续情况下,节余的队伍可安排矿务工程施工,缓解了矿务工程施工人员短缺的矛盾,年节省人工费用3762万元,节省租赁成本约3083万元,实现了降本提效。

通过提高单进水平,践行了“少人则安、无人则安”的安全理念,促进了矿井安全管理水平的提高,为公司安全和谐发展奠定了基础。