高温合金薄壁环块类零件铣加工技术研究

袁 昊 陈虹宇 李 健 刘培科

(中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043)

0 引言

高温合金是1种使用温度为1000 ℃左右的工程材料,其在600 ℃~1200 ℃高温下不仅能承受一定应力,具有良好的抗氧化和抗腐蚀能力,而且具有较好的高温强度、蠕变强度和持久强度[1]。随着我国航空发动机性能要求的不断提升,对制造材料的耐热性和耐腐蚀性等要求也越来越高,而高温合金作为1种能在高温条件下长期稳定工作的金属材料,已成为航空发动机领域不可或缺的组成部分[2]。

在航空发动机所需要的各类高温合金零件当中,薄壁环块类零件作为一个家族零件已经得到了广泛应用。该类零件的主要加工方法通常以铣削为主,车削、钻削为辅。其铣加工过程在零件加工的整个生命周期中,占据了重要的地位。然而,由于该类零件形状特殊、结构复杂,外加高温合金自身切削阻力大、切削温度高、加工硬化严重[3],因此出现了零件铣加工困难、加工后零件变形量大、加工质量不稳定以及刀具消耗居高不下等一系列问题。

1 产品概述及问题描述

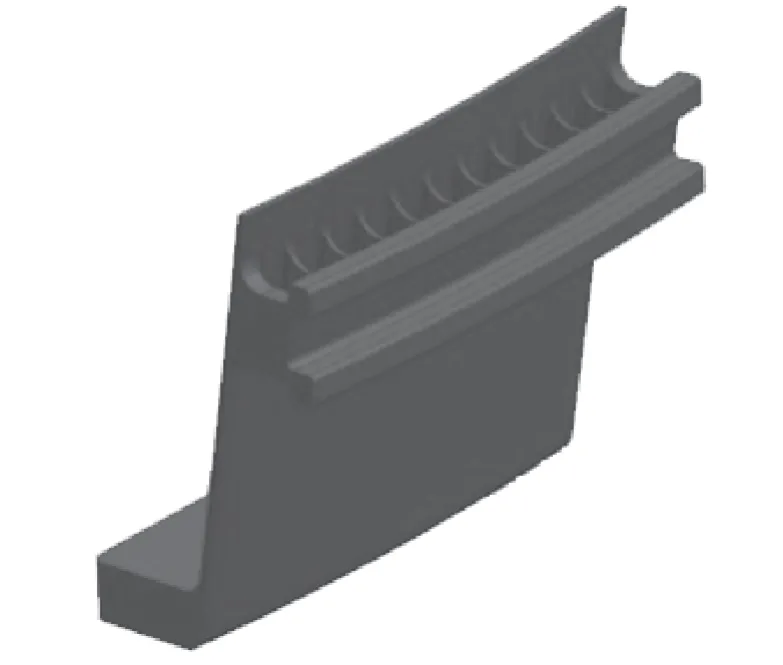

某高温合金薄壁环块类零件材料为K465,零件最大弦长为100 mm,高度为30 mm,厚度为12.7 mm,外圆直径为900 mm。为了方便加工,零件下侧预留了50 mm高度的工艺边,零件加工余量1 mm,零件结构如图1所示。

图1 某高温合金薄壁环块类零件示意图

该零件主要加工内容有铣加工工艺边、铣加工两侧、铣加工上下沿及车内外圆型面。在整个加工过程中,其铣加工内容约占总加工内容的80%。

该零件材料为铸造高温合金,其最小壁厚仅为2 mm,由于其自身刚性差,且加工余量大,导致其铣加工过程出现如下问题:1) 刀具损耗过快,刀具无法连续加工。2) 加工中零件震颤严重,导致刀具崩刃问题频繁,刀具成本过高。3) 加工后零件变形严重,无法满足设计文件的要求。4) 加工效率低,对重要设备占用率高,影响交付周期。

2 原因分析及优化方案的制定

经过初步分析,造成上述问题的主要原因有4个:1) 铸造高温合金的材料自身硬度高,机械加工性能差。2) 环块类零件,结构特殊,不便于装夹,导致装夹刚性差。3) 零件壁厚较薄,自身刚性不足,导致加工过程中零件变形过大。4) 零件毛料为铸造件,自身余量大,传统机械加工效率低。针对上述原因,制定初步验证方案如下。

2.1 优化零件装夹

为了提高零件装夹的刚性,降低加工后零件变形,零件装夹时应尽量采用多点压紧、多点支撑,必要时还需要增加辅助支撑。同时,考虑该零件为环块类零件,单件、单次装夹加工影响其加工效率,加工时可采用批量装夹、一次加工多件的加工方法,以此提高加工效率,缩短生产周期。

2.2 优化工艺方法

为了提高零件加工效率,降低刀具成本,加工中可以充分利用无切削应力的电加工方法进行余量去除。

由于该零件存在较大工艺边用于零件装夹,加工中可以通过优化加工部位,减少非必要加工内容,以提高加工效率。

2.3 优化走刀路线及加工参数

在铣加工过程中,应该尽可能地考虑顺、逆及刀具侧刃铣与底刃铣等对零件加工质量的影响,通过合理优化刀路及加工参数,提高刀具寿命,降低刀具成本。

3 优化方案的实施

针对制定的优化方案,进行逐项实施,并进行效果比对。

3.1 优化零件装夹方式

在零件试制的过程中,为了提高试制效率,采用如图2所示的组合工装进行装夹。该装夹方式虽然简单快捷,但是由于其主要以点定位为主,辅以部分支撑,其装夹刚性有限,试加工后零件振动明显,加工刀具崩刃现象频繁,无法满足零件加工要求。

通过设计如图3所示的专用工装,采用型面定位,并增加多处辅助支撑,最大限度地提高零件装夹刚性,有效减少了刀具崩刃现象,同时也减少了零件加工变形的情况,在提高零件合格率的同时,也提高了加工效率。

图2 组合工装装夹状态

图3 专用工装装夹状态

由于该零件为环块类零件,单台发动机需求量大,在试制过程中为了节约工艺准备时间,提高试验效率,采用单件装夹、单件加工。但是该装夹方式加工效率较低,不适于大批量加工与生产。

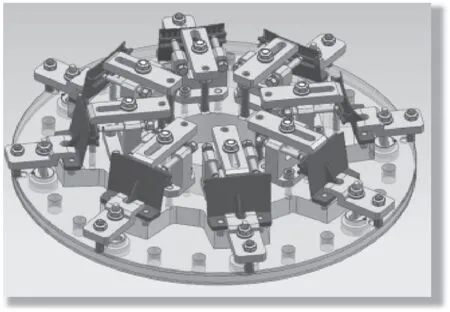

针对零件各工序的加工特点,并结合现场设备能力,对能实现批量加工的工序设计如图4所示的批量装夹专用夹具。通过零件自身尺寸与装夹位置的几何关系计算,实现一次装夹,即可加工多个零件,大幅提高了零件加工效率。

图4 批量装夹状态

3.2 优化工艺方法

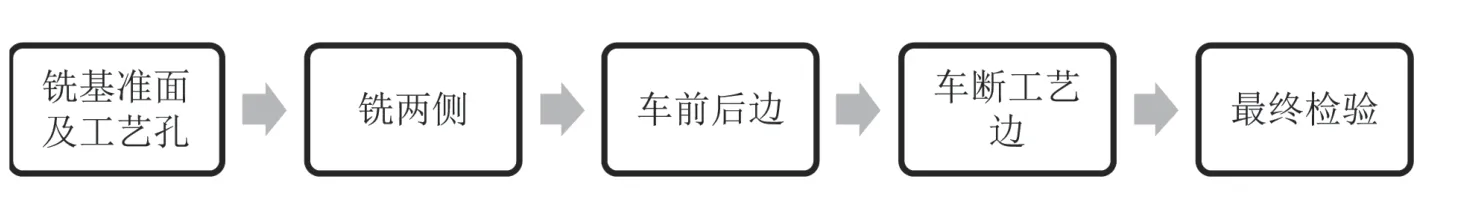

在零件试制过程中采用了如图5所示的相对传统的纯机械加工方法对零件进行加工。该方法虽然保证了零件试制要求,但是由于零件加工余量大,同时零件材料切削性能差,进而导致了零件加工效率低。同时纯机械加工其刀具消耗也相对较高,零件加工成本无法满足生产要求。

图5 原工艺路线

为了提高零件加工效率、降低刀具费用,对零件加工工艺进行优化,优化后的工艺方法如图6所示。即在铣加工工序前增加必要线切割去余量工序,将机械加工余量降至最低,进而减少铣加工内容,提高加工效率。

图6 优化后工艺路线

由于该零件结构特殊,无法通过传统方法进行装夹与固定。为了便于现场制造生产,零件毛料在零件下侧设置了工艺边。在试制过程中,为了方便加工,铣两侧时连同工艺边部分也进行了加工,这就导致非必要切削增加。

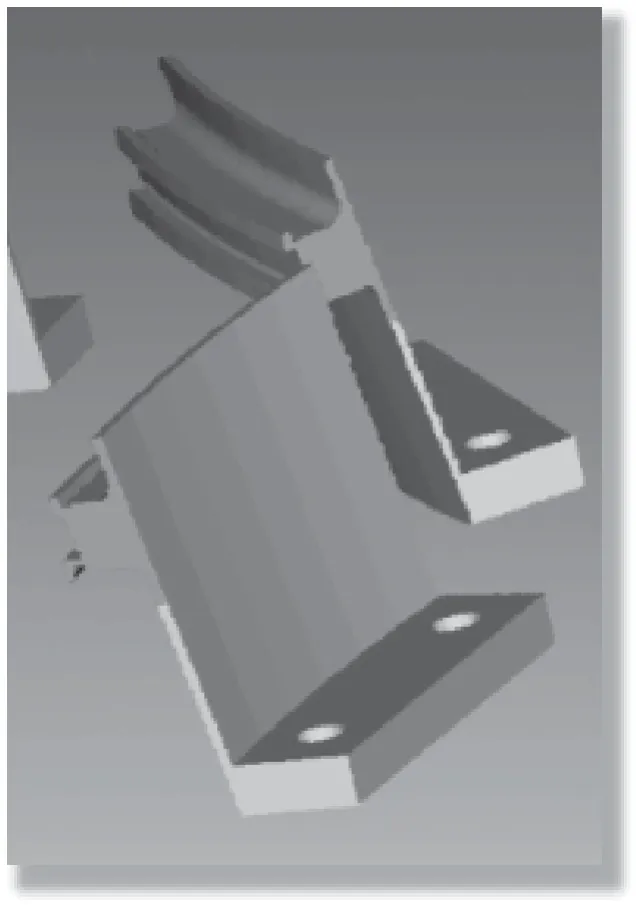

通过对零件结构的分析,对工序中加工内容进行优化。先通过线切割去除下部工艺边部分余量,再通过铣加工方法去除如图7所示的上部零件余量。通过该工艺方法,既保证了零件加工精度,又减少了铣加工内容,在提高铣加工效率的同时也减少了刀具的消耗。

3.3 优化走刀路线

在试制过程中,为了方便数控程序编程,其铣加工刀路通常以单向多刀路加工为主。然而,由于加工刀具反复切入、切出零件,导致刀具冲击加剧,刀具崩刃严重,刀具耐用度过低,部分零件还造成了碰划伤,因此零件加工状态及加工质量无法满足生产要求。

通过分析加工过程,对零件加工中的刀具路线进行优化,采用如图8所示折线往复加工路径,在整个加工过程中刀具始终与零件保持贴合,大幅降低了刀具冲击,有效提高了刀具耐用度,进而降低了加工成本。

图7 零件部分示意图

3.4 优化刀具及参数

在试制过程中,由于该零件使用的刀具仅为普通高温合金专用刀具,并未根据该零件结构特点及加工特性定制专用刀具,因此出现了部分刀具匹配性差、刀具耐用度及刀具质量偏低等问题。

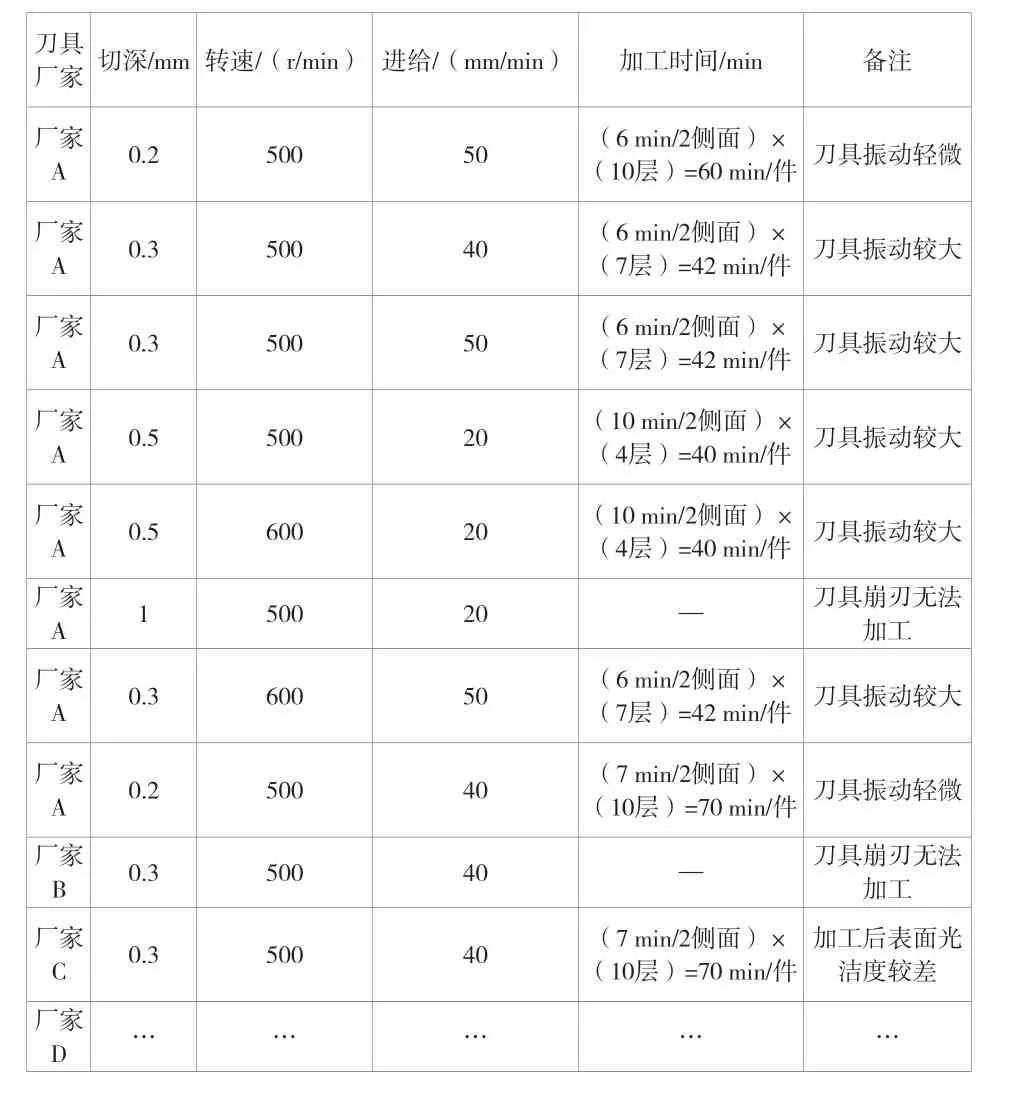

为了固化加工方案,降低刀具成本,找到最优切削方案,现场对不同厂家、不同参数下的刀具进行了大量试验,具体实验结果见表1。

表1 刀具试验情况分析表

通过大量的现场实验,最终固化了适用于该零件的专用刀具。通过刀具及参数的固化,不但提高了加工效率,也大幅提升了零件质量稳定性,有效控制了因刀具问题而造成的废品损失。

4 结语

高温合金薄壁环块类零件在铣加工过程中虽然会面临刀具损耗过快加工成本高、零件震颤大、刀具崩刃频繁、加工后零件变形严重质量稳定性差、加工效率低对重要设备占用率高等一系列问题,但是通过对零件结构的细致分析、合理设计工装夹具、适当选择加工方案最大限度降低加工余量、合理设置走刀路线及加工参数、选择最适用于零件加工的工刀具等优化方法,就能够有效提高零件质量、降低加工风险,节约加工成本。该研究是基于上述方法开展与实施的。通过该研究,不仅为高温合金薄壁环块类零件铣加工方法优化与现场应用探索出了一条切实可行的路线,而且也为工厂节约了加工成本、缩短了加工周期,更为后续相似零件的加工与优化探索奠定了坚实的基础。