环形腹板零件成形工艺技术研究

孙培秋 王立成 李晓光

(中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043)

0 引言

GH907是1种以铁-镍-钴为基的低膨胀高温合金,用矾、钛、硅和微量硼进行综合强化,在650 ℃以下具有很高的强度[1],低的膨胀系数,良好的疲劳性能以及几乎恒定不变的弹性模量,居里点(拐点)为400 ℃~450 ℃,居里点以下呈铁磁性,居里点以上呈顺磁性。该合金适合于制造650 ℃以下,控制间隙大小的各类航空发动机环形件和机匣[2]。

GH907合金已广泛应用于航空发动机的各种控制间隙的环形件[3-5],可以明显地提高发动机效率。主要用于高压压气机转子外环块、后机匣、承力环、燃烧室封严环、蜂窝座、高压涡轮机匣后段、支撑环和隔热环等零件制造。

内环腹板是发动机重要的结构部件,采用GH907薄板拉深成形加工而成。一直存在零件成形型面质量差、尺寸超差的问题,初步分析与工艺方法、模具结构、成形参数选择等因素有关,通过对上述问题的改进,提高制件的成形质量,从而降低废品率。

1 工艺难点分析及解决措施

1.1 材料性能

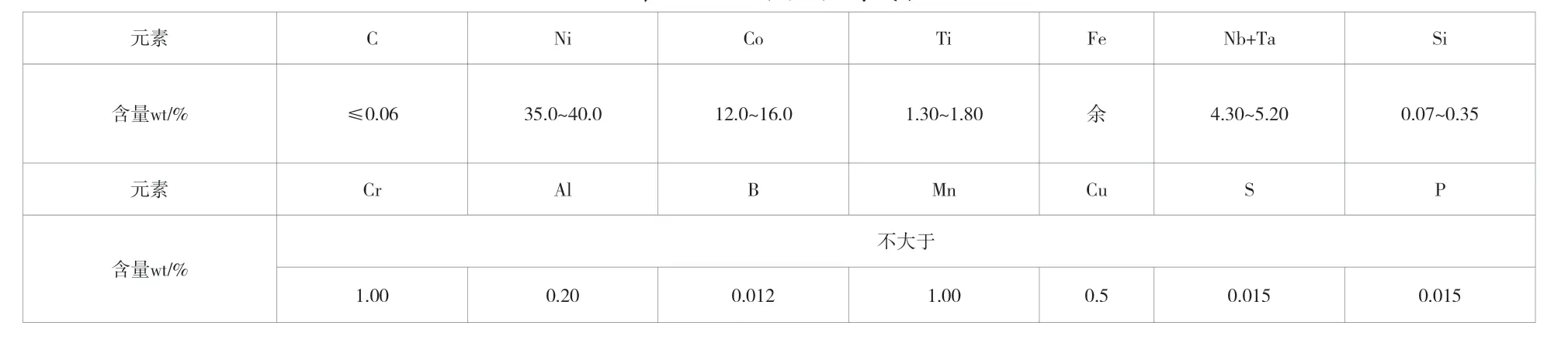

试验原料GH907合金的化学成分为铌、钛、钴、硅和微量硼等元素,见表1[6]。厚度为1 mm;试样状态为1040 ℃,固溶状态;环境温度为22 ℃。

GH907合金板材固溶处理后室温抗拉强度﹥990 MPa,屈服强度﹥550 MPa,延展率可以达到25 %。由材料性能可以看出,零件材料常温下塑性较差,在力学性能上具有屈服强度大、屈强比高的特点,在成型上表现 为变形范围窄、易开裂、回弹大和尺寸精度难于保证。

GH907合金板材时效处理后室温抗拉强度﹥1000 MPa,屈服强度﹥725 MPa,延展率仅有6 %。弹性模量恒定,使用中变形很小,制件主要利用材料的这一特点,满足性能要求[7]。

1.2 零件结构简介

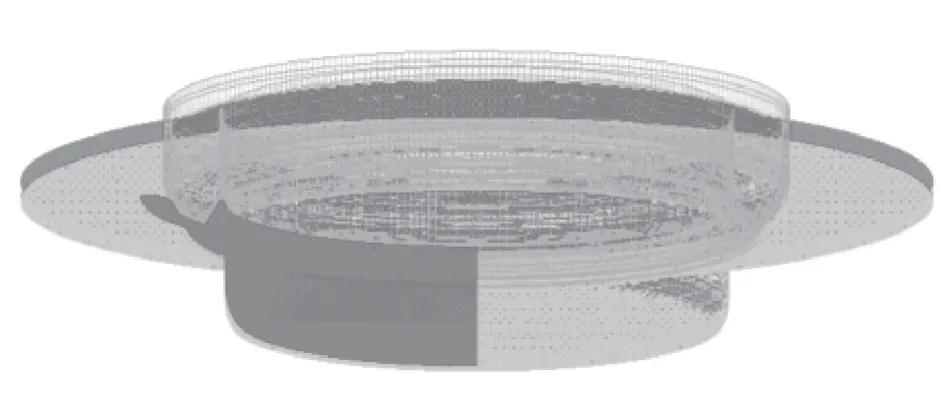

如图1所示,内环腹板是薄板成形件,材料GH907,料厚1 mm。其结构特点是环形成形件,内直边直径mm,拉深高度32.3 mm,外侧成形出“V”形法兰边,法兰边直径mm,“V”形角度90 °。零件公差要求较严格,成型难度较大,在成形过程中容易出现起皱、裂纹及尺寸回弹等问题。

表1 GH907合金的化学成分

图1 低压一导内环腹板示意图

1.3 存在问题及原因分析

该件结构复杂,拉深成型工序及热处理、腐蚀、涂漆、除漆工序多,相应的模具较多,加工中存在起皱、裂纹的问题。另外,零件弹性模量大,尺寸回弹很难精确地计算和控制。根据内环腹板结构重点,设计了翻边成形和拉深成形2套方案。

翻边成形采用圆形坯料,先拉深“V”形法兰边,然后中心开孔,热处理后翻边成形内直边,然后机加出零件的最终尺寸。该方案存在的问题主要为内壁面型面不规则,出现多棱形,且直口末端回弹大,未完全翻直,存在圆角残留,采用滚形校正直边且效果不稳定,无法完全校正回图纸要求的型面。分析认为该方案拉深量较小,可以有效地避免法兰边起皱,由于内直边翻边量过大,因此翻边时易产生破裂。同时,由于材料弹性模量大,因此翻边处产生回弹。

拉深成形采用圆形坯料,先拉深内直口,热处理后再拉深法兰边,热处理后经过模具校型,保证型面要求,最后机加出零件最终尺寸。该方案可以避免内直口破裂和回弹,但是成形后法兰边褶皱严重,尤其是拉深直口工序,而且热处理后变形,影响零件精度。经过分析,该方案拉深量过大,外圈毛料大,在第一次拉深时即起皱严重,后续拉深法兰边时皱褶加重且无法消除。同时,零件热处理后应力释放,造成扭曲变形。

为了改变零件成形的现状,需要对该零件的成形方法进行改进设计。通过分析,翻边成形方案存在的问题主要与材料特性相关,暂时不能通过工艺改进消除,因此不在该方案的基础上改进。拉深成形方案存在的问题主要是工艺方法的改进及模具、成形参数等优化,在该方案的基础上进行优化设计,而改进方案的关键在于控制拉深直口时控制皱褶的产生。

1.4 成形改进技术方案

目前拉深的主要工艺流程为下料→尖边倒圆→涂漆→拉深直口(4000 kN液压机,拉深模具压边力不均衡)→热处理→涂漆→成型法兰边(4000 kN液压机)→热处理→吹砂→手工敲修→车加工端面与止口(立式车床)→最终检验。

改进后的主要工艺流程为下料→尖边倒圆→涂漆→拉深直口(4000 kN液压机,改进拉深模具和成形参数,均匀压边力,消褶)→热处理→涂漆→成型法兰边(4000 kN液压机)→热处理、吹砂→涂漆→校正型面(4000 kN液压机,增加校正,消除热处理变形)→除漆→手工敲修→车加工端面与止口(立式车床)→最终检验。为了验证改进方案的合理可行性,对改进后的工艺过程进行数值模拟仿真分析。

1.4.1 数值模拟仿真优化(采用1/4模型)

采用UGS NX7.5软件提供的三维造型平台对零件进行了三维实体造型。有限元模拟实验中选用美国ETA和LSTS公司联合研发的Dynaform软件。Dynaform采用基于显式动力算法的LS-DYNA求解器[8]。

1.4.1.1 拉深内直边

1.4.1.1.1 分析模型及参数设置

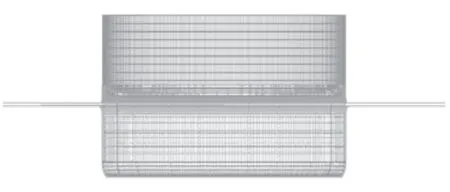

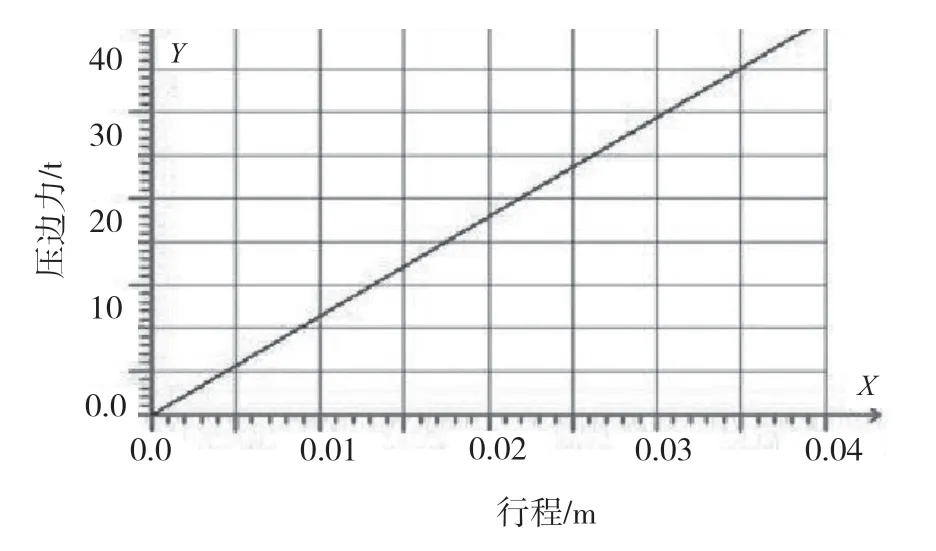

按拉深成形的工艺路线,进行改进模拟分析,采用圆形坯料,拉深内直口分析模型图及压力加载曲线如图2和图3所示。

1.4.1.1.2 模拟结果及分析

液压成形的主要失效形式为法兰边的起皱及破裂,法兰区的起皱通过压边圈的方式可以消除,合适的压边力能够有效地避免破裂发生。最大减薄约为12.182 %,最大增厚3.720 %,成形过程无起皱和破裂趋势。上述模拟结果表明,增大压边力(从原使用的70 t增大到350 t),能够消除一拉时法兰边起皱,且无拉裂风险。

1.4.1.2 初拉法兰边

1.4.1.2.1 分析模型及参数设置

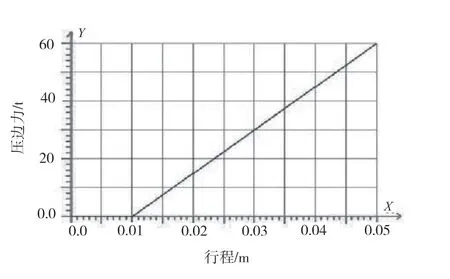

采用拉深内直口后,进行热处理消除应力,拉伸法兰边,图4和图5为初拉法兰边分析模型图及压力加载曲线。

图2 分析模型

图3 压边力加载曲线模拟结果及分析

图4 分析模型

图5 压边力加载曲线模拟结果及分析

1.4.1.2.2 模拟结果及分析

初拉法兰边最大减薄约为12.784 %,最大增厚4.301 %,成形过程无起皱和破裂趋势。上述模拟结果表明,采用带压边的法兰边胀形加工,能够消除法兰边拉深时起皱风险。

1.4.1.3 型面校正

1.4.1.3.1 分析模型及参数设置

热处理消除初拉法兰边产生应力,为了保证型面要求,最后机加出零件最终尺寸,进行型面校正模型图及压力加载曲线如图6和图7所示。

1.4.1.3.2 模拟结果及分析

最大减薄约为13.477 %,最大增厚4.665 %,成形过程无起皱及破裂。模拟结果表明,整体减薄控制在合理范围内,法兰边存在回弹,后期需要修模和热处理抑制回弹[9]。

通过模拟分析得出,通过均匀并增大压边力能有效地消除直口拉深成形时的皱褶。

1.4.2 改进方案确定

1.4.2.1 优化工装结构,均匀压边力

由于工厂的成形设备400 t液压机选用的顶杆位置为非沿圆周均布,在拉深过程中压边力不均而引起皱褶。为了保证压边力均匀,对拉深直口模具进行结构改进,如图8所示。

改进后模具为均衡压边力,在原外圈顶杆的内侧按设备置板孔位置,增加1圈四处顶杆孔,并将凸模干涉处铣豁口避让。这样,在零件拉深时,内外圈顶杆同时顶出,保证压边力均匀地作用在坯料法兰边,防止起皱。

1.4.2.2 优化加工参数,增大压边力,减小法兰边皱褶

按模拟结果,拉深时增加压边力可以减小皱褶,且没有拉裂风险。

2 实际应用介绍

2.1 拉深成形改进试验

2.1.1 成形设备

400 t液压机(天津锻压力机厂,YH27-400A)。

图6 分析模型

图7 压边力加载曲线

图8 改进后的直口拉深模具示意图

2.1.2 成形试验过程

液压机的成形试验过程包括以下3道工序。

2.1.2.1 拉深直口工序

采用改进后的模具均匀压边力,同时,压边力从70 t提高到150 t(受设备能力限制,150 t已为设备极限),成形后零件还有轻微皱褶。进一步对操作过程进行调整,在零件压下一半时,抬起床头,旋转毛坯,进一步控制皱褶的产生,调整后皱褶更轻。

2.1.2.2 初拉法兰边工序

新设计模具增大圆角,为后续校正留出变形量,控制零件变形。成形后,未产生新皱褶。

2.1.2.3 校正工序

采用原二拉模具,所有尺寸符合设计图纸,通过对圆角部位的胀型,产生塑性变形,消除热处理变形,零件型面符合要求。

2.2 试验结果分析

试验结果表明,调整零件工艺流程,改进拉深直口模具顶出杆位置来均匀压边力,并调整各工序成形参数,可以有效地消除零件皱褶和破裂风险,提高零件型面符合性。受设备条件的限制,仍然没有达到最优成形参数的标准,如果需要继续提高产品质量,可以考虑采用更大设备或直接改变工艺方法,采用充液成形等工艺,进一步提高产品质量。

3 结语

环形腹板零件采用调整零件工艺流程,改进拉深直口模具顶出杆位置来均匀压边力,并调整各工序成形参数等工艺改进措施,解决了成形零件型面不合格、法兰边皱褶严重、翻边成形裂纹的问题,减少了废品损失,以及因零件返工而增加的无效生产周期,提高了加工效率。工艺方案正确、可行,工艺路线合理,具有实际应用价值。