UHMWPE复合纱的纺制及性能测试

张洁 刘新金

摘要:UHMWPE纤维具有较高的比强度和比模量,但纤维吸湿性差。文章以黏胶短纤维为外包纤维,UHMWPE短纤纱(14.75tex)及长丝(16.67tex)为芯丝分别纺制34tex包芯纱。以黏胶短纤维为中间纤维,UHMWPE短纤纱(14.75tex)及长丝(16.67tex)为包缠纤维分別纺制34tex赛络菲尔纱。通过改变UHMWPE短纤纱或长丝与须条的间距优化赛络菲尔纱的性能,并对成纱性能进行测试和对比分析。结果表明:相同线密度纱线,以UHMWPE长丝为芯丝或包缠纤维所纺的包芯纱和赛络菲尔纱除断裂伸长率外,在强度、条干及毛羽方面均优于以UHMWPE短纤纱为芯丝或包缠纤维所纺的包芯纱和赛络菲尔纱。在纺制赛络菲尔纱时,UHMWPE短纤纱与须条的间距以8mm为较优,UHMWPE长丝与须条的间距以6mm为较优。

关键词:超高分子量聚乙烯复合纱;包芯纱;赛络菲尔纱;纱线强度;纱线条干

中图分类号:TS104.2

文献标志码:A

文章编号:10017003(2021)04002405

Abstract:UHMWPEfiberhashighspecificstrengthandspecificmodulus,butpoormoistureabsorption.Inthepaper,withviscosestaplefiberastheouterfiber,andUHMWPEstaplefiberyarn(14.75tex)andfilament(16.67tex)asthecoreyarn,34texcore-spunyarnwasspun.Withviscosestaplefiberastheintermediatefiber,andUHMWPEstaplefiberyarn(14.75tex)andfilament(16.67tex)aswrappingfiber,34texSirofilyarnwasspun.TheperformanceofSirofilyarnwasoptimizedbychangingthespacingbetweentheUHMWPEstaplefiberyarnorfilamentandthefiberstrand.Theresultsshowedthatforyarnswiththesamelineardensity,exceptforelongationatbreak,core-spunyarnsandSirofilyarnswithUHMWPEfilamentasthecoreyarnorwrappingfiberwerebetterthancore-spunyarnsandSirofilyarnswithUHMWPEstaplefiberyarnasthecoreyarnorwrappingfiberinstrength,evennessandhairiness.WhenSirofilyarnsarespun,thespacingbetweentheUHMWPEstaplefiberyarnandfiberstrandispreferably8mm,andthespacingbetweentheUHMWPEfilamentandfiberstrandispreferably6mm.

Keywords:UHMWPEcompositeyarn;core-spunyarn;Sirofilyarn;yarnstrength;yarnevenness

作者简介:张洁(1997),女,硕士研究生,研究方向为新型纺纱技术。通信作者:刘新金,副教授,liuxinjin2006@163.com。

超高分子量聚乙烯(ultrahighmolecularweightpolyethylene,UHMWPE)作为目前世界上最轻的高性能纤维,具有较高的比强度和比模量,合适的断裂伸长率,较高的结晶度,耐紫外、耐化学腐蚀,比能量吸收高等良好的综合性能,因此被广泛应用于航空航天、防弹抗冲击等领域[1-2]。但UHMWPE纤维吸湿性差,纤维表面光滑,在生产加工中容易产生静电,且产品舒适性能较差。针对这一问题,可以通过改变纱线的结构来进行优化。目前在市场上,UHMWPE纤维产品主要以长丝为主[3-4],短纤纱有少量应用,且短纤纱在树脂复合时体现出较好的树脂浸润性。而包芯纱及赛络菲尔纱因其包缠结构上的不同,其纱线的性能特点也有所差异,在功能性纱线的开发中有广泛的应用。本文以UHMWPE纤维为基础,开发具有高强性能、且可有效改善织物服用性能的复合纱。黏胶纤维因其原料是天然纤维素,吸湿性较好,因此可将黏胶纤维作为辅助原料与UHMWPE纤维共同纺制包芯纱及赛络菲尔纱,充分发挥两种纤维的特长并弥补各自的不足。用户可根据产品最终用途的不同,合理选择纱线结构。

本文以黏胶短纤维为外包纤维、UHMWPE短纤纱(14.75tex)及长丝(16.67tex)为芯丝分别纺制34tex包芯纱,以黏胶短纤维为中间纤维、UHMWPE短纤纱(14.75tex)及长丝(16.67tex)为包缠纤维分别纺制34tex赛络菲尔纱,通过改变UHMWPE短纤纱或长丝与须条的间距优化赛络菲尔纱的性能,并对成纱性能进行测试和对比分析。

1 纺纱原理

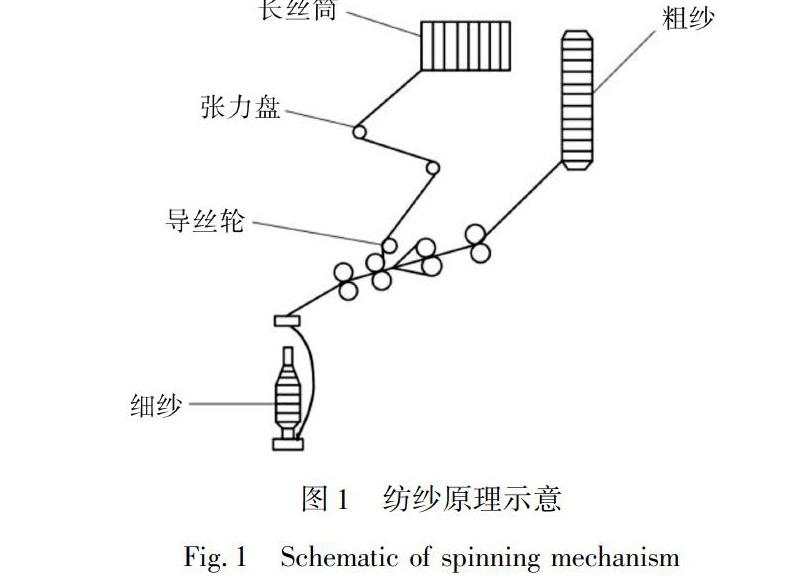

本文通过在QFA1528型细纱机(无锡第七纺织机械有限公司)上加装长丝喂入装置来实现包芯纱和赛络菲尔纱的纺制,纺纱原理如图1所示。

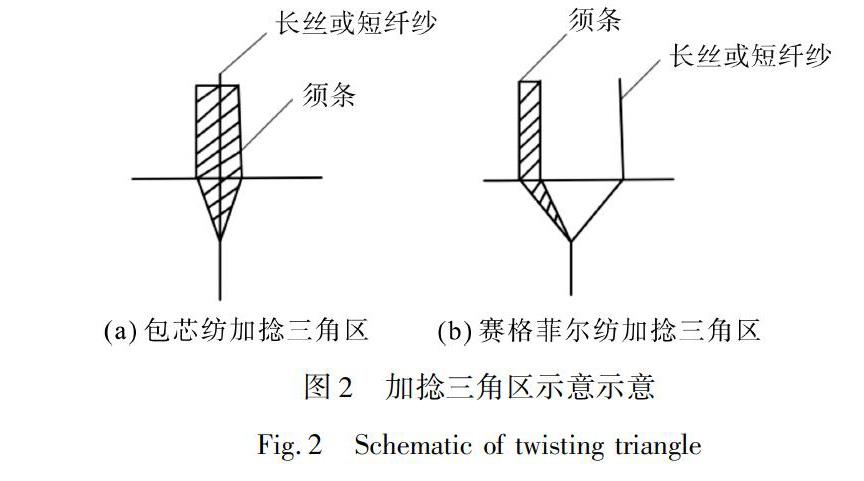

包芯纱是由两种或两种以上的纤维组合而成的具有芯鞘结构的一种新型纱线[5]。将UHMWPE短纤纱及长丝分别作为芯丝,经张力盘及导丝轮后与经过牵伸后的黏胶须条汇合后加捻成纱[6],其加捻三角区如图2(a)所示。

赛络菲尔纺是将赛络纺中的其中一根粗纱换成长丝所纺而成的纱线[7]。将UHMWPE短纤纱及长丝分别作为包缠纤维,经张力盘及导丝轮后与经过牵伸后的黏胶须条保持一定距离加捻成纱[8],纱线结构类似股线,其加捻三角区如图2(b)所示。

2 包芯纱和赛络菲尔纱的纺制

2.1 试验材料

UHMWPE短纤纱规格为14.75tex(江苏仪征金鹰纺织有限公司),UHMWPE长丝规格为16.67tex(东莞市索维特特殊线带有限公司),黏胶纤维粗纱定量为5.4g/10m(南通双弘纺织有限公司)。

2.2 包芯纱和赛络菲尔纱纺纱工艺

在QFA1528型细纱机上进行纺纱试验,纺纱工艺参数如表1所示。

在纺制赛络菲尔纱时,间距的大小是影响成纱性能的重要因素,由于细纱机前胶辊宽度为25mm,因此选择UHMWPE短纤纱或长丝与须条的间距为2、4、6、8mm(以下简称间距)进行纺纱优化。

3 纱线性能测试结果与分析

3.1 强伸性能测试分析

使用XL-2纱线强伸度仪(上海新纤仪器有限公司)测试纱线的强伸性能,夹持距离500mm,拉伸速度500mm/min。试验环境温度22℃,试验环境湿度68%,每种纱线测试10次后取平均值。以UHMWPE短纤纱与黏胶纤维纺制的34tex包芯纱和赛络菲尔纱强伸性能测试结果如表2所示,以UHMWPE长丝与黏胶纤维纺制的34tex包芯纱和赛络菲尔纱强伸性能测试结果如表3所示。

由表2、表3可以看出,相同原料所纺的包芯纱和赛络菲尔纱,赛络菲尔纱的断裂强度均高于包芯纱,而断裂伸长率均低于包芯纱。分析认为:由于赛络菲尔纱的纺纱工艺不同于包芯纱,在赛络菲尔纱的纺纱过程中,须条先经过弱捻,再经过强捻,须条和短纤纱或长丝之间的摩擦力、抱合力更大,而包芯纱只有成纱的那一瞬间受到加捻,所以相同线密度的赛络菲尔纱的断裂强度高于包芯纱。包芯纱由于其纺纱工艺的不同,其外包纤维在加工过程中围绕着短纤纱或长丝旋转,因此在同一长度的纱条上外包纤维的伸长度大于芯丝,因而相同线密度包芯纱的断裂伸长率高于包缠结构的赛络菲尔纱。

以UHMWPE短纤纱为芯丝纺制的包芯纱断裂强度低于以UHMWPE长丝为芯丝纺制的包芯纱,而断裂伸长率则相反。同样以UHMWPE短纤纱或长丝为包缠纤维所纺的赛络菲尔纱也是如此。分析认为:所用的UHMWPE短纤纱其断裂强度低于UHMWPE长丝,而断裂伸长率高于UHMWPE长丝。

在间距为2、4、6、8mm纺制赛络菲尔纱时,随着短纤纱与须条间距的增大,纱线的断裂强度逐渐增大。随着长丝与须条间距的增大,纱线的断裂强度呈先增大后减小趋势,

UHMWPE短纤纱与须条的间距在8mm,UHMWPE长丝与须条的间距在6mm时纱线的强伸性能较优。分析认为:间距增大时,其预加捻程度增加,纤维间抱合紧密,不易滑移,纱线强力利用系数较高,因此断裂强度较高;但是随着间距的进一步增大,预加捻部分的长度可能超过了短纤维的长度,纤维受力产生滑移,不利于成纱,因此纱线的断裂强度有所下降。

3.2 条干测试分析

使用UT5全自动纱线检测仪(乌斯特技术有限公司)检测纱线的条干,测试速度200m/min,试验环境温度22℃,试验环境湿度68%。以UHMWPE短纤纱与黏胶纤维纺制的34tex包芯纱和赛络菲尔纱条干测试结果如表4所示,以UHMWPE长丝与黏胶纤维纺制的34tex包芯纱和赛络菲尔纱条干测试结果如表5所示。

纱线不匀率采用变异系数CVm表示,值越低均匀度越好。由表4、表5可以看出,相同原料所纺的包芯纱和赛络菲尔纱比较,赛络菲尔纱的条干均好于包芯纱。分析认为:在赛络菲尔纺纱时,须条在加捻三角区获得弱捻,根据捻度分布规律,较细处获得较多的捻回,较粗处获得较少的捻回[9],从而改善了条干。

以UHMWPE短纤纱为芯丝纺制的包芯纱条干比以UHMWPE长丝为芯丝纺制的包芯纱差,同样以UHMWPE短纤纱或长丝为包缠纤维所纺的赛络菲尔纱也是如此。分析认为:所用的UHMWPE短纤纱其条干比UHMWPE长丝差。

在间距为2、4、6、8mm纺制赛络菲尔纱时,随着短纤纱与须条间距的增大,纱线的条干不匀率逐渐减小。随着长丝与须条间距的增大,纱线的条干不匀率会逐渐减小到一定程度后增大。UHMWPE短纖纱与须条的间距在8mm,UHMWPE长丝与须条的间距在6mm时纱线的条干较好。分析认为:间距的增大,使得加捻三角区增大,其预加捻程度及纤维的内外转移程度较好,成纱结构较好,有利于成纱条干的提高;但当间距增加到一定程度后,再继续增加时,加捻三角区的长度过长,使得须条被过分拉伸,纤维控制能力不足,条干因此有恶化趋势。

3.3 毛羽测试分析

使用YG173A型纱线毛羽测试仪(苏州长风纺织机电科技有限公司)检测纱线的毛羽,测试片段长度30m,走纱速度60m/min。试验环境温度22℃,试验环境湿度68%。以UHMWPE短纤纱与黏胶纤维纺制的34tex包芯纱和赛络菲尔纱毛羽测试结果如表6所示,以UHMWPE长丝与黏胶纤维纺制的34tex包芯纱和赛络菲尔纱毛羽测试结果如表7所示。

毛羽值H对应的是1cm长测量区域内伸出纱体之外的纤维的总长,值越低,毛羽数越少。由表6、表7可以看出,相同原料所纺的包芯纱和赛络菲尔纱,赛络菲尔纱各个长度段的毛羽数均低于包芯纱。分析认为:在赛络菲尔纺纱过程中,须条先经过弱捻再加强捻,使得原来处于须条表面的纤维端头经再次加捻后一部分卷进纱线内部,从而有效地减少了毛羽,且成纱结构较为紧密,受纺纱张力及钢丝圈摩擦力的影响较小,因此赛络菲尔纱的毛羽相对较少[10]。而包芯纱没有预加捻过程,且纱线结构较为松散,容易受到纺纱张力及钢丝圈摩擦力的影响,因此包芯纱的毛羽数量高于赛络菲尔纱。

以UHMWPE短纤纱为芯丝纺制的包芯纱毛羽数高于以UHMWPE长丝为芯丝纺制的包芯纱,同样以UHMWPE短纤纱或长丝为包缠纤维所纺的赛络菲尔纱也是如此。分析认为:所用的UHMWPE短纤纱其毛羽比UHMWPE长丝多。

在间距为2、4、6、8mm纺制赛络菲尔纱时,随着间距的增大,纱线的毛羽会得到一定程度的改善。UHMWPE短纤纱与须条的间距在8mm,UHMWPE长丝与须条的间距在8mm时纱线的毛羽较少。分析认为:间距较小时,汇聚点以上的须条长度较短,在成纱加捻过程中,对纤维的控制较差,因此毛羽较多。随着间距的增大,汇聚点以上的须条长度增大,加捻三角区对纤维的控制较强,在加强捻的过程中更容易捕捉到毛羽,从而降低了毛羽的数量。

4 结 论

本文将UHMWPE短纤纱及长丝与黏胶短纤维运用到功能性纱线的开发中,并对所纺纱线进行性能上的测试和对比分析,可以得出以下结论。

1)以UHMWPE长丝为芯丝或包缠纤维所纺的包芯纱和赛络菲尔纱除断裂伸长率外,在断裂强度、条干及毛羽方面均

优于以UHMWPE短纤纱为芯丝或包缠纤维所纺的包芯纱和赛络菲尔纱。因此,可根据产品的最终用途来选择合适的纺纱原料及工艺。

2)在纺制赛络菲尔纱时,UHMWPE短纤纱与须条的间距以8mm为较优,UHMWPE长丝与须条的间距以6mm为较优。但原料及所纺纱线线密度的改变都会使最优间距发生改变,因此,在实际生产过程中,可通过试验进行间距的优选。

参考文献:

[1]向鑫.超高分子量聚乙烯复合纱线的增韧及其织物防护性能研究[D].武汉:武汉纺织大学,2020.

XIANGXin.StudyonTougheningofUltraHighMolecularWeightPolyethyleneCompositeYarnandItsFabricProtectiveProperties[D].Wuhan:WuhanTextileUniversity,2020.

[2]邹画眉,刘新金,谢春萍,等.组织结构对UHMWPE短纤纱织物防刺性能的影响[J].丝绸,2020,57(5):11-15.

ZOUHuamei,LIUXinjin,XIEChunping,etal.EffectofweavestructureonstabbingresistanceofUHMWPEstaplefiberyarnfabric[J].JournalofSilk,2020,57(5):11-15.

[3]井连英.超高分子量聚乙烯短纤维及其纱线性能研究[J].纺织导报,2014(4):52-54.

JINGLianying.StudyonperformanceofUHMWPEstaplefiberandyarn[J].ChinaTextileLeader,2014(4):52-54.

[4]陈建军,杨勇,阮洋.超高分子量聚乙烯纱线性能研究及应用[J].合成技术及应用,2014,29(3):36-38.

CHENJianjun,YANGYong,RUANYang.StudyonperformanceandapplicationofUHMWPEyarns[J].SynthesisTechnologyApplication,2014,29(3):36-38.

[5]邢京京.柔性防刺材料结构设计与性能研究[D].天津:天津工业大学,2017.

XINGJingjing.StructuralDesignandPerformanceStudyofFlexibleStabResistantMaterials[D].Tianjin:TiangongUniversity,2017.

[6]阎磊,宋如勤,郝爱萍.新型纺纱方法与环锭纺纱新技术[J].棉纺织技术,2014,42(1):20-26.

YANLei,SONGRuqin,HAOAiping.Newspinningmethodandringspinningnewtechnology[J].CottonTextileTechnology,2014,42(1):20-26.

[7]孟召强,冯建永.环锭纺包芯纱包覆程度的研究[J].現代丝绸科学与技术,2010,25(3):10-11.

MENGZhaoqiang,FENGJianyong.Studyonthecoatingdegreeofringspuncorespunyarn[J].ModernSilkScienceTechnology,2010,25(3):10-11.

[8]王灿灿.基于包芯复合纱线的产品开发及其性能研究[D].武汉:武汉纺织大学,2019.

WANGCancan.ProductDevelopmentandPropertyResearchofCore-SpunCompositeYarn[D].Wuhan:WuhanTextileUniversity,2019.

[9]曹梦龙,徐伯俊,陈伟伟,等.赛络菲尔纺三色花式纱纺纱工艺优化[J].棉纺织技术,2017,45(1):21-25.

CAOMenglong,XUBojun,CHENWeiwei,etal.Spinningtechnologyoptimizationofsirofilspinningthree-colourfancyyarn[J].CottonTextileTechnology,2017,45(1):21-25.

[10]闫海江.包芯纱和赛络菲尔纱性能对比分析[J].棉纺织技术,2014,42(5):19-23.

YANHaijiang.Propertycontrastandanalysesofcore-spunyarnandsirofilyarn[J].CottonTextileTechnology,2014,42(5):19-23.