网孔罗拉集聚纺纤维集聚区内气流流动状态分析

王彩华 于斌

摘要:网孔罗拉集聚纺纤维集聚区构建了三维模型,采用流体计算软件Fluent模拟了气流在该三维模型内的流动状态,并基于数值模拟结果分析了气流吸聚槽始端位置对纤维集聚区内气流流动状态的影响。经分析认为当气流吸聚槽始端与牵伸钳口线对应时,在纤维集聚区内的气流流动速度较高,但气流逆纤维须丛输运方向流动;当气流吸聚槽始端设置在牵伸钳口前时,在纤维集聚区内的气流流动速度较低,但在自牵伸钳口至气流吸聚槽始端之间的纤维集聚区内,气流顺纤维须丛输运方向流动,而在自气流吸聚槽始端向前的纤维集聚区内,气流逆纤维须丛输运方向流动。

关键词:集聚纺纱;纤维集聚区;气流吸聚槽;气流流动状态

中图分类号:TS101.8

文献标志码:A

文章编号:1009-265X(2021)01-0103-05

Abstract:Athree-dimensionalmodeloffibercondensingzoneofdrilled-rollercompactspinningisbuilt,Fluent(aCFDsoftware)isemployedtosimulateairflowpatternofthethree-dimensionalmodel,andtheeffectofbeginningendofairsuctionslotonairflowpatterninfibercondensingzoneisanalyzedbasedonthesimulationresults.Theanalysisindicatesthatairflowsoppositetothetransportdirectionoffiberstrandathighspeedinthefibercondensingzoneifthebeginningendofairsuctionslotcoincideswithdraftnip.Airflowsalongthetransportdirectionoffiberstrandinthefibercondensingzonebetweendraftnipandthebeginningendofairsuctionslot,whileoppositetothetransportdirectionoffiberstrandinthefibercondensingzoneinfrontofthebeginningendofairsuctionslotatlowspeedifthebeginningendofairsuctionslotissetinfrontofdraftnip.

Keywords:compactspinning;fibercondensingzone;airsuctionslot;airflowpattern

作者简介:王彩华(1972-),女,内蒙古自治区赤峰人,讲师,博士,主要从事纺纱技术及产品开发方面的研究。

集聚纺纱是近年来开发的一种新型纺纱技术,该技术通过使纤维须丛在加捻之前集聚成束状的方式减少纱线毛羽的产生[1-2]。网孔罗拉集聚纺是主要集聚纺技术之一,关于网孔罗拉集聚纺纤维集聚区内的气流流动特征,以及集聚纺纱线的结构与性能已有一定的研究成果[3-5]。

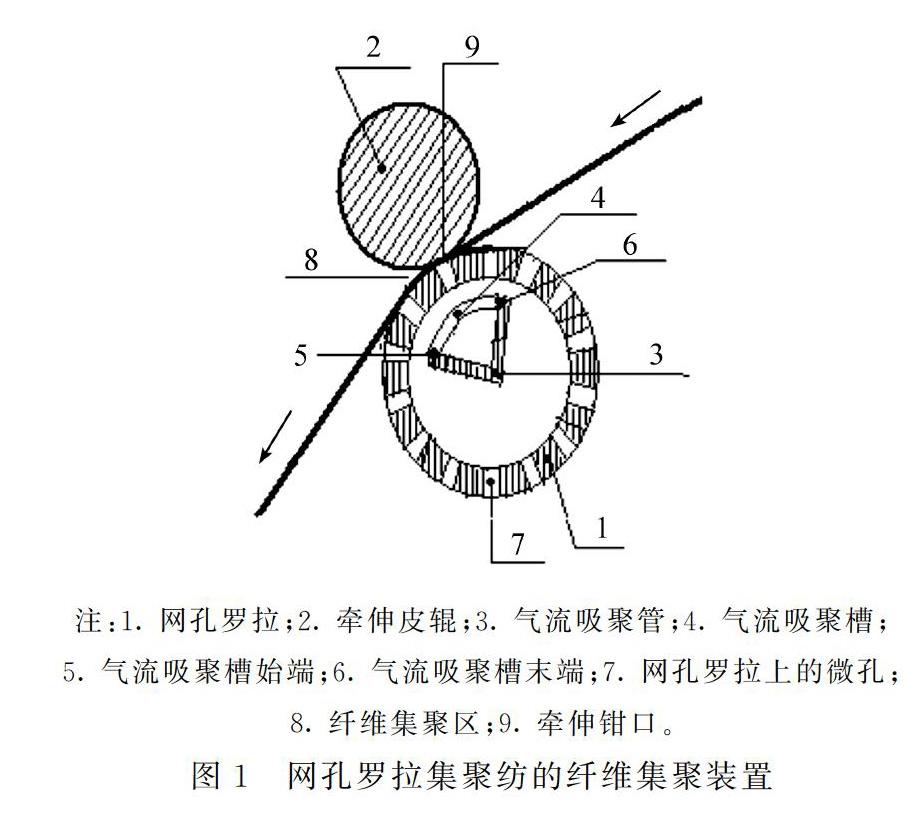

基于Rieter公司网孔罗拉集聚纺技术[6],對纤维集聚装置进行改造,改造后的网孔罗拉集聚纺的纤维集聚装置无阻捻罗拉,如图1所示,图1中箭头方向为纤维须丛输运方向。在改造后的网孔罗拉集聚纺中,纱线上的捻度可传递到牵伸钳口,使由牵伸钳口输出的带状纤维须丛加捻后形成加捻三角区;气流吸聚管的安装方式与在Rieter公司的网孔罗拉集聚纺中的气流吸聚管的安装方式相同,而气流吸聚管上的气流吸聚槽设置在加捻三角区覆盖的下方位置。在改造后的网孔罗拉集聚纺中,减少纱线毛羽的方式为:利用气流集聚作用使可能成为纱线毛羽的纤维的头端或尾端在加捻结束之前落在加捻三角区上,随纤维须丛一起捻入纱线内,从而达到以较低的气流动力消耗实现较高的纱线毛羽降低率的目的。

1研究方法

在网孔罗拉集聚纺中,气流吸聚槽始端位置是影响纤维集聚区内的气流流动特征的重要因素[7]。为探讨气流吸聚槽始端位置对纤维集聚区内气流流动状态的影响,文中采用相同结构的气流吸聚槽,且沿纤维须丛输运方向使气流吸聚槽末端处于同一位置,而气流吸聚槽始端分别设置在不同位置。构建包含改造后的网孔罗拉纤维集聚区的三维模型,并采用流体计算软件Fluent模拟计算该三维模型内的流体流动状态,基于模拟结果分析气流吸聚槽始端位置变化对改造后的网孔罗拉集聚纺纤维集聚区内的气流流动状态的影响。

2气流吸聚槽始端位置设置

为探讨气流吸聚槽始端位置对改造后的网孔罗拉集聚纺纤维集聚区内的气流流动状态的影响,文中使气流吸聚槽始端设置在两处,一是使气流吸聚槽始端与牵伸钳口对应,二是使气流吸聚槽始端处于牵伸钳口前方。气流吸聚槽沿纤维须丛输运方向的延伸长度依据加捻三角区高度确定,当气流吸聚槽的始端与牵伸钳口对应时,气流吸聚槽左右边缘呈圆弧状向纤维须丛输运方向延伸3mm;当气流吸聚槽的始端设置在牵伸钳口前方1mm处时,气流吸聚槽左右边缘呈圆弧状向纤维须丛输运方向延伸2mm。

3用于数值模拟的三维模型及边界确定

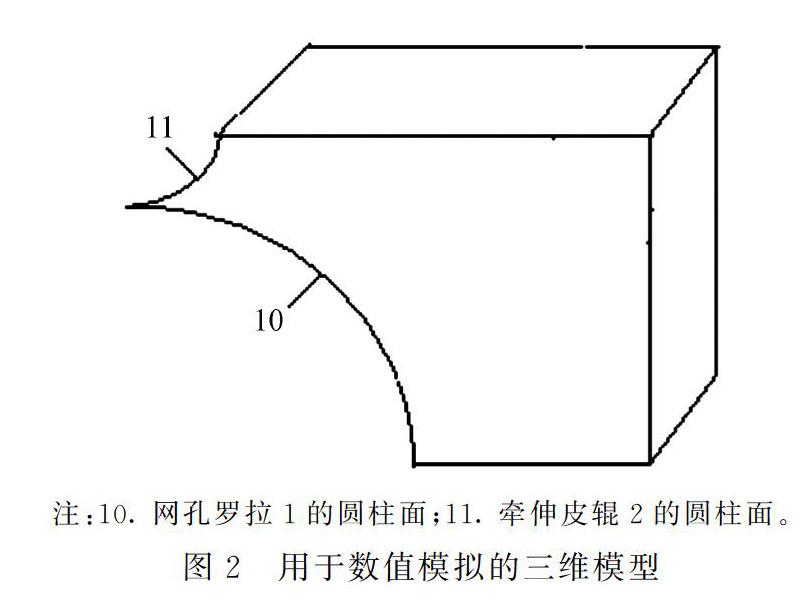

经文中改进后的网孔罗拉集聚纺的纤维集聚区为夹在网孔罗拉的圆柱壁面与牵伸皮辊的圆柱壁面之间的开放空间。为了使数值模拟结果更逼近实际值,用于数值模拟的三维模型还包含了网孔罗拉及牵伸皮辊前方的空间。本研究所构建的三维模型如图2所示,其中网孔罗拉1的圆柱面10及牵伸皮辊2的圆柱面11为三维模型的壁面,其余各面是为构建三维模型在纤维集聚区周围虚构的面,这些面为三维模型的气流入口,而气流出口开在网孔罗拉1的圆柱面10上。在构建用于数值模拟的三维模型时,网孔罗拉半径R1、牵伸皮辊半径R2依据Rieter公司网孔罗拉集聚纺中的实际尺寸确定,其中,网孔罗拉半径R1=30mm,牵伸皮辊半径R2=12mm;三维模型的高度至少不小于网孔罗拉半径与牵伸皮辊半径之和;三维模型的长度至少不小于网孔罗拉半径。

4三维模型的网格划分

采用非结构化网格对所构建的三维模型进行网格划分,在对所构建的三维模型进行初步网格划分后,导入Fluent软件进行数值模拟,当三维模型内的气流压力及气流流动速度稳定后,对所构建的三维模型进行网格加密,继续数值模拟计算直到三维模型内的气流压力及气流流动速度再次稳定。如此反复操作,直到三维模型内的气流压力及气流流动速度不随网格密度的增加而变化为止。图3展示的是当三维模型内的气流流动状态不随网格密度的增加而变化时,在三维模型内的网格划分状态。

5数值模拟的初始模拟条件及空气流动模型

在数值模拟中,三维模型的气流入口设定为压力入口,空气压力取大气表压力0Pa,气流入口处的空气温度取纺纱车间室温20℃;三维模型的气流出口设定为压力出口,在数值模拟中压力出口的压力取网格罗拉集聚纺中的较低气流负压值-2000Pa。

在数值模拟中,空气在三维模型中流动形成的流场雷诺数由式(1)计算[7],

式中:P为三维模型的出口压力;ρ、η分别为空气密度与动力黏性系数;Dn为流场高度,取网孔罗拉半径与牵伸皮辊半径之和。

依据上述计算式获得的纤维集聚区内的气流流场的雷诺数为3878,该值高于临界雷诺数2300,所以采取κ-ε湍流模型模拟气流在网孔罗拉气流集聚纺的纤维集聚区内的气流流动状态。

6数值模拟结果与分析

纤维集聚区内的气流流动速度分布及气流流动方向分布是影响纤维在纤维集聚区内集聚效果的主要因素。本文基于气流在纤维集聚区内的流动速度分布及速度矢量分布分析气流吸聚槽始端位置对网孔罗拉气流集聚纺纤维集聚区内的气流流动状态的影响。

6.1在纤维集聚区内的气流流动速度分布

依据数值模拟结果,沿纤维须丛输运方向在纤维集聚区内获得了气流流动速度分布,如图4所示。依据图4展示的气流流动速度分布,当气流吸聚槽始端与牵伸钳口对应时,自牵伸钳口沿纤维须丛方向,气流流动速度由最高点迅速下降至0;当气流吸聚槽始端设置在牵伸钳口前方时,自牵伸钳口沿纤维须丛运动方向,气流的流动速度自较低值逐渐增加,并在气流吸聚槽始端与末端之间达到最大值,随后气流流动速度迅速下降至0。比较图4(a)与图4(b)可知,在自牵伸钳口至气流吸聚槽末端之间的纤维集聚区内,当气流吸聚槽始端与牵伸钳口对应时,在纤维集聚区内任一点处的气流流动速度相对较高,而当气流吸聚槽始端位置设置在牵伸钳口前方时,在纤维集聚区内任一点处的气流流动速度相对较低。

6.2在纤维集聚区内的气流流动速度矢量分布

依据数值模拟结果,在网孔罗拉所在弧面上获得了气流流动速度矢量分布,如图5所示,其中,粗箭头方向是纤维须丛输运方向。依据图5展示的气流流动速度矢量分布,当气流吸聚槽始端与牵伸钳口对应时,在自气流吸聚槽始端向前的整个纤维集聚区内,来自气流吸聚槽周围的气流的流向与纤维须丛输运方向之间的夹角逐渐从90°增大到180°,气流基本以逆纤维须丛输运方向流向气流吸聚槽;当气流吸聚槽始端位置设置在牵伸钳口前方时,在自牵伸钳口至气流吸聚槽始端之间的纤维集聚区内,来自气流吸聚槽周围的气流的流向与纤维须丛输运方向之间的夹角逐渐从90°减小到0°,气流基本以顺纤维须丛输运方向流向气流吸聚槽,而在自气流吸聚槽始端向前的纤维集聚区内,来自气流吸聚槽周围的气流的流向与纤维须丛输运方向之间的夹角逐渐从90°增加到180°,气流基本以逆纤维须丛输运方向流向气流吸聚槽。比较图5(a)与图5(b)可知,当气流吸聚槽始端位置设置在牵伸钳口前方时,在自气流吸聚槽始端向前的纤维集聚区内,尽管气流基本也是以逆纤维须丛输运方向流向气流吸聚槽,然而,气流流向与纤维须丛输运方向之间的夹角相对更小。

6.3气流吸聚槽始端位置设置分析

依据图4、图5展示在纤维集聚区内的气流流动速度分布及流动速度矢量分布,当气流吸聚槽始端与牵伸钳口对应时,虽然围绕在气流吸聚槽周围的气流的流动速度相对较高,然而由于气流逆纤维须丛输运方向流动,且气流流动方向与纤维须丛输运方向之间的夹角相对更大,在纤维集聚区内由气流流动产生的推动纤维发生横向移动的动力较低,而由气流流动产生的逆纤维须丛输运方向的动力较高,因此,该气流流场不利于在纺纱工程中减少纱线毛羽的产生。当气流吸聚槽始端设置在牵伸钳口前时,尽管在气流吸聚槽周围的气流的流动速度相对较低,然而,在自牵伸钳口至气流吸聚槽始端之间的纤维集聚区内,气流流向更有利于使可能成为纱线毛羽的纤维的头端或尾端在加捻结束之前落在加捻三角区上,使纱线毛羽更少;在自气流吸聚槽始端向前的纤维集聚区内,尽管气流基本以逆纤维须丛输运方向流向气流吸聚槽,然而由于气流流动方向与纤维须丛输运方向之间的夹角相对更小,由气流流动产生的推动纤维发生横向移动的动力相对较高,而由气流流动产生的逆纤维须丛输运方向的动力较抵,相对而言,该气流流场更利于在纺纱工程中减少纱线毛羽的产生。

7结论

a)在改进后的气流集聚纺纱技术中,气流吸聚槽始端位置是影响纺纱纤维集聚区内的气流流动状态的重要因素。

b)当气流吸聚槽始端与牵伸钳口对应时,在纤维集聚区内,气流以较高的流动速度逆纤维须丛输运方向流向气流吸聚槽,该气流流场不利于在纺纱工程中减少纱线毛羽的产生。

c)当气流吸聚槽始端设置在牵伸钳口线前方时,在自牵伸钳口至气流吸聚槽始端之间的纤维集聚区内,气流以较低流动速度顺纤维须丛输运方向流向气流吸聚槽;在自气流吸聚槽始端向前的纤维集聚区内,气流以较低的流动速度逆纤维须丛输运方向流向气流吸聚槽。该气流流场相对更有利于在纺纱工程中减少纱线毛羽的产生。

参考文献:

[1]TYAGIAGK,BHOWMICKM,BHATTACHARYYAS,etal.Effectofspinningconditionsonmechanicalandperformancecharacteristicsofcottonring-andcompact-spunyarns[J].IndianJournalofFibre&TextileResearch,2010,35(1):21-30.

[2]TYAGIAGK,BHOWMICKM,BHATTACHARYYAS,etal.Effectofspinningconditionsonmechanicalandperformancecharacteristicsofcottonring-andcompact-spunyarns[J].IndianJournalofFibre&TextileResearch,2010,35(1):21-30.

[3]GOKARNESHANN,ANBUMANIN,SUBRAMANIAMV.Aninvestigationontheminimumtwistofcohesionofringandcompactspunyarns[J].IndianJournalofFibre&TextileResearch,2005,30(3):340-343.

[4]XUEWL,WEIMY,CHENGLD,etal.Additionaltwistsofyarnproducedbysystemofcompactspinningwithlatticeapron[J].JournalofDonghuaUniversity,2011,28(5):507-510.

[5]YANGJP,FUT,WANGJ.Analysisonthecharacterizationofthetwistinsertionlevelanditseffectofthecompactandringspunyarns[J].JournalofDonghuaUniversity,2011,28(3):252-254.

[6]DOUHP,LIUSR.Trajectoriesoffibersandanalysisofyarnqualityforcompactspinningwithpneumaticgroove[J].JournaloftheTextileInstitute,2011,102(8):713-718.

[7]王彩華.数值分析网孔罗拉气动式紧密纺纱纤维集聚区内的气流流动特征[J].国际纺织导报,2013,41(7):43-44.