煤化工废水浓缩技术的应用

罗云箫 李洋 焦志坚 贾东

摘 要:通过介绍膜法浓缩、蒸发浓缩以及载气萃取这3种常用的浓缩技术,分析其在处理煤化工高盐浓水中的优劣,并提出根据废水水质选择一系列浓缩工艺组合,通过分级浓缩,充分利用系统内能量,将废水浓缩至饱和状态,减轻后续蒸发结晶处理压力,同时为煤化工高盐废水“零排放”战略提供一定的理论指导。

关键词:煤化工废水;减量浓缩;能量回收;零排放

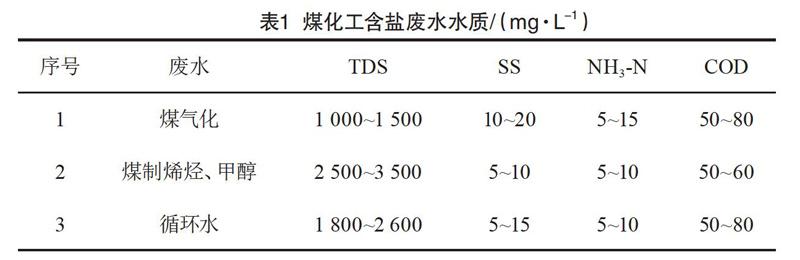

我国是一个“富煤、贫油、少气”的煤炭资源大国[1],因此发展现代煤化工产业势在必行。然而,煤化工产业耗水量高、含盐量高、废水处理难度大,加上近年随着我国颁布《中国节水技术政策大纲》,对环保要求越来越高。为了实现煤化工工业废水“零排放”,必须提高废水浓缩倍率。煤化工废水水质受工艺影响较大,特点是化学需氧量(Chemical Oxygen Demand,COD)和氨氮含量高[2]。经生化处理的气化废水,煤制烯烃、甲醇等化工污水以及循环水站排水合并为煤化工含盐废水,特点是固体悬浮物(Suspended Solids,SS)和总溶解固体(Total Dissolved Solids,TDS)质量浓度较高[3](见表1)。

蒸发结晶可以分离盐和水,最终实现废水“零排放”[4]。煤化工高盐废水中含有可回收的氯化钠、硫酸钠等盐分,如果不对这些盐分进行处理,不但会产生极难处理的高浓度废水,还会影響回用水的产品质量。但是因煤化工含盐废水水量大、蒸发规模大、处理量大及能耗高等问题,废水进行蒸发结晶之前,应尽可能将其减量浓缩。在浓缩过程中,由于浓水TDS的不断增长,适用的浓缩技术也在不断改变。

1 煤化工废水浓缩阶段预处理

煤化工废水在浓缩前,由于自来水中的钙、镁离子含量较高,总硬度过高导致水体结垢倾向严重,造成膜孔阻塞[5],在进入膜处理浓缩前,通常需要增加一段预处理过程,将废水硬度控制在10 mg/L以下。

2 膜浓缩技术

反渗透装置由于占地面积小、能耗低、自动化程度高等特点,已经被广泛应用于煤化工废水处理工艺中[6]。但是由于反渗透膜对进水水质要求较高,通常在反渗透膜进水前增加超滤、保安过滤器和自清洗过滤器等膜保护设备,截留微细颗粒物质,避免滤膜被大颗粒物质堵塞或划伤。近年来,随着反渗透技术的迅速发展,膜浓缩设备被分为反渗透和高压反渗透两大类。

2.1 反渗透

对含盐废水施以外界推力克服其渗透压,使水分子通过膜,达到分离、提纯、浓缩目的的逆向渗透过程即为反渗透[7]。在煤化工废水处理工艺中,反渗透膜通常选用抗污染苦咸水淡化膜和海水淡化膜两种规格,可将浓盐水浓缩5倍以上,浓盐水经浓缩后实现了减量化,浓水TDS一般在50 000 mg/L左右,系统脱盐率≥98%,回收率≥80%;反渗透的产水已经能达到初级再生水水质指标。

2.2 高压反渗透

由于普通反渗透膜运行时所能承受的压力一般为 25~40 bar,为了进一步提高浓水的含盐量,增大浓缩倍率,降低后续蒸发单元的处理压力,提高整个零排放系统的效率,必须加强相应膜组的进水压力。近年来,不少水处理行业选用超高压卷式反渗透膜组合,碟管式反渗透(Disc Tube Reverse Osmosis,DTRO)是专门处理高浓度污水的膜组件,最大耐受压力可达120 bar,高压反渗透系统回收率≥50%,脱盐率≥98%,盐分浓缩在100 000~180 000 mg/L。

高从堦等[8]研发了新型的“纳滤-反渗透海水淡化组合”海水淡化工艺,回收率在60%以上,解决了海水淡化过程中反渗透回收率低的问题。陈旸[9]对基于高压反渗透方式的船用海水淡化装置的结构进行研究并建立数学模型,得到影响系统的因素为原水浊度、等效高度差(即膜组压降)、控制阀开度,并且证实产水流量加速曲线是正当收敛的,在14 s时,系统产水最终达到稳定。杨芳军等[10]采用高效反渗透技术(High Efficiency Reverse Osmosis,HERO)将煤化工浓盐水TDS浓缩至60 000 mg/L,同时HERO的进水pH调至10以上,提高了硅的结垢极限,避免了微生物和有机物黏附于膜上。

3 蒸发浓缩技术

混凝沉淀技术不能解决盐分的问题,膜分离技术也只能实现大部分水回用,浓水的TDS远低于饱和浓度[11],但膜浓缩技术受到压力等因素限制,已经不能满足结晶要求。蒸发浓缩技术由于对进水水质的要求低、传热效率高、浓缩倍数大等优势,被广泛应用于高盐度水处理行业中。

蒸发结晶能耗高、处理量小,为了降低运行成本,蒸发过程中的节能显得尤为重要。在蒸发过程中合理分配热能,使其满足系统内各结晶装置能耗需求,以下3种节能技术应用较为广泛。

3.1 多效蒸发技术

所谓多效蒸发(Multiple Effect Distillation,MED),即生蒸气进入第一效蒸发器第一次使用后,排出的二次蒸气不进入冷凝器冷凝,而是作为二效蒸发结晶器的热源再次利用,达到节能的目的。MED技术可将系统加热蒸气利用率提升至50%[12]。

由第一效蒸发器允许进入的最高蒸气温度减去最后一效蒸发器的最低沸点温度,即MED系统的总温差。在总温差范围内,随着蒸发器效数的增多,每一效之间的温差减小。为了保证蒸发量,各效的加热面积必须相应地扩大,而煤化工浓水中大量氯离子的存在,使设备选型时都使用耐腐蚀的超级碳钢材料,扩大换热面积会使投资费用大幅度增多。

3.2 热力蒸气再压缩技术

热力蒸气再压缩技术(Thermal Vapour Recompression,TVR)主要是使压力较高的生蒸气在蒸气喷射器中高速流动形成负压,利用蒸气的黏性和湍流效应,将蒸发器产生的二次蒸气吸入[13],将两股不同压力的蒸气混合(一般生蒸气和二次蒸气的混合比例为1.0∶1.0~1.0∶1.2,发生能量交换后,形成一种压力居中的混合蒸气,实现二次蒸气再利用。

TVR技术采用蒸气喷射器,设计简单有效、没有转动部件、造价低廉、方便维护。但喷射器在现场使用时产生的噪声大、引射率低、增压比不高,并且产生的动力蒸气只能利用在下一效蒸发器中,或者被送入冷凝器中作为残余蒸气,不能回到原系统中。

3.3 机械蒸气再压缩技术

机械蒸气再压缩技术(Mechanical Vapor Recom-pression,MVR)的基本原理是将蒸发器排出的二次蒸气经过蒸气压缩机压缩,提高其饱和温度和压力后,再次送入蒸发器中作为热源[14]。MVR技术使本该需要用冷凝水来冷凝的二次蒸气潜热得到了充分的利用,通过使用相对较少的能量,即压缩机叶轮的机械能量被加入系统中,加热二次蒸气连续循环,不需要生蒸气作为加热介质。

与TVR技术相比较,由于蒸气喷射器只能压缩一次二次蒸气,剩余蒸气的能量必须作为预热释放给冷凝水,而MVR技术可以减少甚至消除通过冷凝器释放的热量,因而蒸气利用率更高,更加节约能源。

庄严等[15]使用MED与MVR两种蒸发技术处理高盐有机农药废水,针对COD,三效蒸发的去除效果高于MVR,但是MVR处理单位废水能耗约为16.58 kgce/m3,MED约为60.02 kgce/m3;方健才等[16]按3 t/h的处理量处理氯化钠废水时,MVR相对于三效蒸发器可节省69.45%的标煤能量,相对于四效蒸發器可以节省60.72%的标煤能量。

4 载气萃取技术

载气萃取技术(Carrier Gas Extraction,CGE)是通过空气的增湿去湿过程实现废水浓缩减量的新型脱盐技术。不同温度下饱和湿空气含水量如图1所示。当温度在20 ℃以上时,随着温度升高,空气中含水量上升趋势迅猛;空气与加热的废水直接接触,升温增湿将废水中的水蒸气带出,使废水浓缩减量;后由湿空气与冷凝水直接接触,温度下降,湿空气携带水能力下降,空气与水分离去湿后产水回用,空气排入大气。

图1 不同温度下饱和湿空气含水量

载气萃取装置由增湿塔和去湿塔两大运行设备组成,空气在增湿塔升温携带水气减量浓缩,在去湿塔冷却气水分离,产生的淡水冷凝回收并在换热器预热时回给到水中。与传统的蒸发技术不同,载气萃取技术所用的增湿塔与去湿塔均为直接接触的传热传质设备,避免了结垢腐蚀对传热传质的影响[17]。同时,载气与废水直接接触,使浓缩倍数不受渗透压和沸点等废水水质的影响,可将废水浓缩至饱和状态。此外,根据空气升温特性,在80~90 ℃时携带水的能力足以满足煤化工高盐废水需求,因此,加热热源选择较为灵活,既可以是90 ℃左右的热水,也可以用0.1 MPa的饱和蒸气进行加热,能耗低廉。

5 结语

煤化工高盐废水浓缩处理是一项复杂的处理工程,往往需要根据水质选择一系列浓缩工艺组合应用并进行灵活的搭配,通过分级浓缩,既能让回用水达到初级再生水水质指标要求,又能减少浓水水量,减轻蒸发结晶处理压力,有效降低整体建设成本及运营成本,实现煤化工废水零排放。

[参考文献]

[1]范维唐,杜铭华.中国煤化工的现状及展望[J].煤化工,2005,33(1):1-5.

[2]牟伟腾,刘宁,卢清松,等.煤化工含盐废水“近零排放”技术进展[J].煤炭加工与综合利用,2018(6):42-48.

[3]于海,孙继涛,唐峰.新型煤化工废水处理技术研究进展[J].工业用水与废水,2014,45(3):1-5.

[4]朱云.蒸发结晶技术在煤化工废水零排放领域的应用[J].资源节约与环保,2018(5):70.

[5]RENGARAJ S,YEON K H,KANG S Y,et al.Studies on adsorptive removal of Co(II),Cr(III)and Ni(II)by IRN77 cation-exchange resin[J].Journal of Hazardous Materials,2002,92(2):185-198.

[6]郝圣楠.反渗透浓缩水处理技术研究[D].上海:华东理工大学,2015.

[7]郑书忠.双膜法水处理运行故障及诊断[M].北京:化学工业出版社,2011.

[8]高从堦,陈益棠.纳滤膜及其应用[J].中国有色金属学报,2004,14(增刊1):310-316.

[9]陈旸.基于高压反渗透方式的船用海水淡化装置研究[J].机电设备,2015(增刊1):49-51.

[10]杨芳军,闫彦龙.高效反渗透废水处理工艺在煤化工废水零排放中的应用[J].中国化工贸易,2017(5):144-145.

[11]刘天柱,张华,赵东风,等.多效蒸发技术浓缩石化企业含盐废水的操作方案优化分析[J].现代化工,2014,34(11):140-143,145.

[12]赵文华.多效蒸发技术在煤化工废水工程领域的应用[J].煤炭加工与综合利用,2018(12):45-48.

[13]陶盛洋.热力蒸汽再压缩机制及增压特性研究[D].大连:大连理工大学,2014.

[14]顾承真,闵兆升,洪厚胜.机械蒸汽再压缩蒸发系统的性能分析[J].化工进展,2014,33(1):30-35.

[15]庄严,王欲晓,张帆,等.两种蒸发技术处理高盐有机农药废水的比较研究[J].山东化工,2019,48(4):195-196.

[16]方健才.MVR蒸发工艺在氯化铵废水处理中的应用及经济分析[J].广东化工,2012,39(8):102.

[17]PANJA S,MOHAPATRA P K,TRIPATHI S C,et al. Liquid-liquid extraction and pertraction behavior of Am(III) and Sr(II) with diglycolamide carrier extractants[J].Journal of Membrane Science,2012,399-400(3):28-36.