超支化改性紫外光固化聚氨酯丙烯酸酯(PUA)

王 琦,张德震,陆士平

(1.华东理工大学材料科学与工程学院,上海 200237;2.上海富晨化工有限公司,上海 200233)

1 前 言

紫外光固化涂装技术是20世纪80年代兴起的表面处理新技术[1]。紫外光固化涂料具有快速固化,环保、能耗低、产品性能好等优点,在对环保要求日益严格的当下具有非常大的技术优势和发展潜力[2]。与传统的溶剂型涂料相比,光固化涂料由于其低聚物以及活性稀释剂都含有可参与固化反应的不饱和双键,因此避免了溶剂的挥发,降低了挥发性有机化合物排放(VOC)[3-4]。

聚氨酯(PU)是由软段和硬段组成的一种常用树脂,由于其优异的性能,在人类生活中的应用极为广泛[5-6]。PU 树脂通常粘度较大,这是由于PU 主链中的氨基甲酸酯链段会形成氢键使得低聚物粘度较大[7-9]。溶剂型PU 涂料以有机溶剂作为分散介质,而水性PU 涂料是以水作为分散介质,因此降低了树脂的粘度[10-11],但溶剂型PU 涂料在施工后VOC较高,水性PU 涂料则在一些性能上不如溶剂型涂料,如分散稳定性差,腐蚀性大以及耐水性差等。光固化PU涂料是以含有不饱和双键的有机化合物作为活性稀释剂来降低树脂粘度,当固化时活性稀释剂可以参与固化反应,因此极大降低了VOC排放。随着光固化PU 涂料迅速发展,如何进一步提升PU 树脂的综合性能是近年来的研究热点。Xia W J等[12]以异佛尔酮二异氰酸酯(IPDI)、端羟基聚丁二烯(HTPB)、1,4-丁二醇(BDO)和丙烯酸2-羟乙基酯(HEA)为原料制备了PU 预聚物,将预聚体含氟丙烯酸酯单体和多功能硫醇交联剂在紫外光照射下共混,制备了一系列紫外光固化PU 涂料,结果表明,含氟丙烯酸酯单体和多功能硫醇在PU 涂料中的加入显著提高了PU 涂料的疏水性、力学性能、铅笔硬度和光泽度;Ma Y J等[13]制备了聚氨酯-丙烯酸酯树脂-聚四氟乙烯(PUA/PTFE)粘结固体润滑涂层,并将其与纳米LaF3和微LaF3结合,结果表明,当聚四氟乙烯与粘合剂的质量比为1 时,丙烯酸双键的最终转化率达到98.4%,润滑涂层具有最佳的粘合强度、硬度和耐磨性,此外,纳米LaF3或微LaF3的加入有效地提高了PUA/PTFE 润滑涂层的硬度和耐磨性。超支化聚酯是一种典型的超支化聚合物,其含有大量的端羟基,因此可以对其它聚合物进行多方面的化学改性[14-16]。超支化改性后的树脂有着低黏度,易溶解,多端基管能团,分子链无缠结等优点[17-18],结合如上优点,利用超支化聚酯改性PU 将有望获得低粘度,高性能的PU 树脂。

本研究首先探讨了聚氨酯丙烯酸酯(PUA)的最佳合成条件,然后利用超支化聚酯对PUA 进行改性,并研究了超支化改性后的PUA 玻璃化转变温度及力学性能的变化,最后采用活性稀释剂二缩三丙二醇二丙烯酸酯(TPGDA)以及三羟甲基丙烷三甲基丙烯酸酯(TMPTMA)对树脂进行分散,考察了不同活性稀释剂及不同含量对树脂固化后性能的影响。

2 实 验

2.1 原料

试验用原料为分析纯的二乙二醇,2,2二羟甲基丙酸,N,N-二甲基甲酰胺(DMF),二苯基甲烷二异氰酸酯(MDI),聚丙二醇400(PPG400),甲基丙烯酸羟乙酯(HEMA),二缩三丙二醇二丙烯酸酯(TPGDA),三羟甲基丙烷三甲基丙烯酸酯(TMPTMA),三甲基苯甲酰基-二苯基氧化膦,2,2-二甲氧基-2-苯基苯乙酮(DMPA),对甲苯磺酸。

2.2 超支化聚氨酯丙烯酸酯(HPUA)涂料的合成

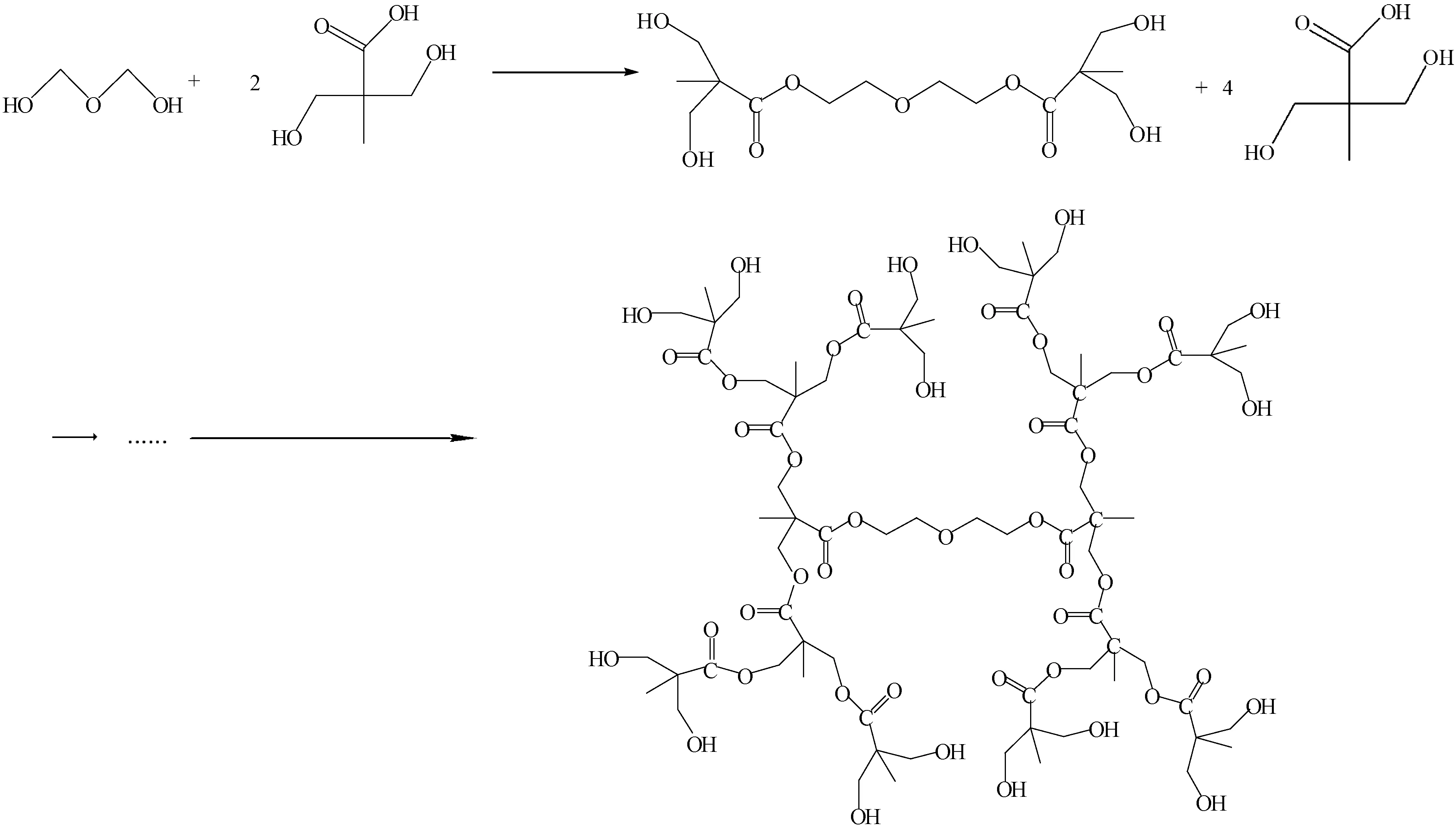

2.2.1 超支化聚酯(HBPE)的合成 将二乙二醇加入四口烧瓶,再置入占总体系1%的催化剂对甲苯磺酸,搅拌升温至110℃。将DMPA(DMPA与二乙二醇的摩尔比为2∶1)用恒压漏斗滴入四口烧瓶中,待全部加入后测定反应体系中的羟值,当羟值不再变化时,继续加入两倍于之前量的DMPA继续反应,测定羟值,当羟值稳定时得到二代支化产物(HBPE-2);重复以上步骤制得三代、四代支化产物。图1为HBPE-3的制备过程。

2.2.2 HPUA 的合成 将MDI加入到四口烧瓶中,通入N2,搅拌升温至40 ℃,用恒压漏斗逐滴加入PPG400(PPG 与MDI的摩尔比为2∶1);反应过程中不断测定体系中的-NCO 值,直至-NCO 值为初始量的一半时,升温至50 ℃,然后用恒压漏斗逐滴加入HEMA 封端,加入量和PPG400的摩尔量相同,待全部加入后继续测定-NCO 值,直至-NCO 值为初始值的1/4时得到半封端的PUA 预聚物。而后加入之前制备好的HBPE-3,待反应完全后,加入活性稀释剂,最终得到HPUA 涂料。

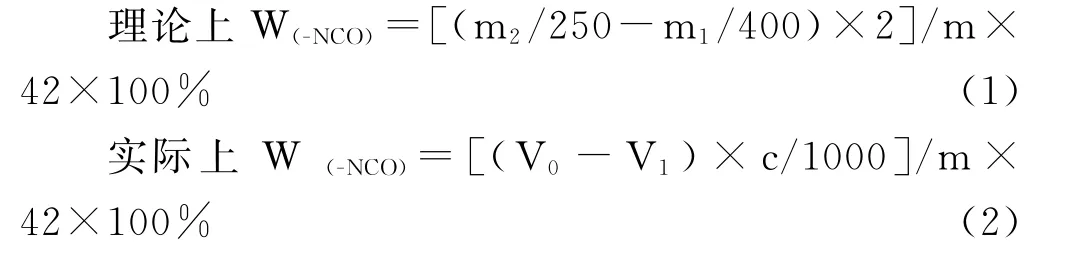

2.2.3 羟值和-NCO 值的测定 按照GB/T 12008.3-2009测定药品羟值OHv。向装有机械搅拌器、温度计的500 mL四口圆底烧瓶中,加入0.05 mol(m1=20 g)PPG400,再加入0.1 mol(m2=24.98 g)MDI,升温至40 ℃反应1.5 h,取出预聚物m 置于250 m L 的锥形瓶中,加入25 m L 甲苯溶解,再用移液管移取25 m L的二正丁胺/甲苯溶液,待其反应15 min,加入80 mL的乙醇和10 d溴酚蓝/乙醇溶液,摇匀后用盐酸水溶液滴定,当溶液颜色由蓝色变成黄色且30 s内不变色时即为终点。消耗盐酸水溶液V1。计算反应后-NCO 理论含量及实际反应后-NCO含量的公式见式(1)、式(2)。

图1 HBPE-3制备示意图Fig.1 Flow chart of preparation of HBPE-3

式中:W 为-NCO 的含量,%;m1、m2分别为加入的PPG、MDI的质量,g;m 为样品质量,g;V0、V1为空白滴定和样品滴定消耗盐酸标准溶液的体积,m L;c为盐酸溶液的浓度,mol/L。

2.2.4 HPUA 的固化 将活性稀释剂加入制备好的HPUA 树脂中、再加入占总体系3 wt%的光引发剂三甲基苯甲酰基-二苯基氧化膦,搅拌15 min让各组分混合均匀,根据不同实验测试需要将制备成不同的HPUA 样品,将样品置于UV 固化箱内通过UV光产生的辐射能量激发HPUA 树脂交联固化。

2.3 测试与表征

采用Nicolet5700型衰减全反射傅立叶变换红外光谱仪进行红外光谱(FTIR)分析,分辨率为0.09 cm-1,扫描范围500~4000 cm-1;采用PL-GPC50型凝胶渗透色谱仪进行凝胶渗透色谱(GPC)测试,检测温度50 ℃,分子量测量范围:2×102~2×106;采用NDJ-5S数显粘度计进行粘度测定,选用4号转子,转速为60 r/min;采用Q200型差示扫描量热仪进行差式扫描量热(DSC)分析,升温速率10 K/min,升温范围25~300 ℃,N2保护,流量40 m L/min;采用万能拉力试验机进行拉伸强度测试,样条为哑铃型,长110 mm,宽17 mm,厚5 mm,拉伸速率为10 mm/min。

根据GB/T 1043-2008在冲击试验机(XCJ-4)上测试冲击试样(80 mm×10 mm×4 mm)的强度;分别根据GB/T 6739-2006、GB/T 9286-1998和GB/T 1731-1993测试了涂膜的铅笔硬度、附着力和柔韧性。

3 结果与讨论

3.1 温度对PUA反应进程的影响

3.1.1 温度对扩链反应的影响 图2(a)是在不同温度下对-NCO 浓度的追踪结果。从图可见,随着温度的升高,反应速率加快;在30、35 ℃下反应速率较低,达到理论值的7.0 wt%需要很长的时间;在45、50 ℃下,反应速度较快,但是会由于体系温度过高造成内部热量难以及时扩散,使得剩余-NCO 与-NHCOO-继续反应生成脲键,造成-NCO 的损失使得-NCO 的浓度下降到6.5 wt%左右;因此本实验选在40 ℃下进行,该温度下反应平稳、容易控制,在100 min左右-NCO 浓度到达理论值。

3.1.2 温度对HEMA 封端的影响 图2(b)为封端反应中-NCO 浓度随时间、温度变化图。从图中可以看出随着反应温度的升高,反应速率加快。在40℃下,-NCO 的浓度下降到理论值0 wt%较慢,HEMA封端需要较长时间;60 ℃下-NCO 的浓度下降的很快,但是同样由于温度的升高,体系内会产生副产物,影响实验结果;因此本实验选用50 ℃封端,该温度下反应容易控制,80 min左右-NCO 浓度达到理论值。

3.2 FTIR分析

图2 (a)扩链反应中-NCO 浓度变化;(b)封端反应中-NCO 浓度变化Fig.2 (a)Change of-NCO concentration in chain extension reaction;(b)of-NCO concentration in end capping reaction

图3 PUA,HBPE,HPUA 的红外光谱图Fig.3 FTIR spectra of PUA,HBPE and HPUA resins

图3 为PUA、HBPE、HPUA 的红外光谱图。PUA 图谱中在1538 cm-1处出现的峰是-NH-的弯曲振动吸收峰,在2260 cm-1处未出现-NCO 的振动吸收峰,ee50 cm-1左右的峰是-NH-的伴缩振动吸收峰。因此说明-NCO 已与-OH 充分反应;而在曲线中1400和810 cm-1处出现的峰是-C=C-的吸收峰,说明甲基丙烯酸酯已封端完毕,成功制备了PUA。

HBPE谱图中3368 cm-1处出现的尖锐的吸收峰是-OH 的伸缩振动吸收峰,1730 cm-1处为-COOC-的羰基峰;在HPUA 的谱图中2260 cm-1左右未出现-NCO的振动吸收峰,1700 cm-1处附近是-NHCOO-中的酯基的振动吸收峰,3400 cm-1附近是-NH-的伸缩振动峰,在1530 cm-1附近是-NH-的弯曲振动峰,说明-OH 已经和-NCO 完全反应;在HPUA 图谱中1721 cm-1处相较PUA 图谱中的1720 cm-1处羰基峰有显著的增强,说明HBPE与半封端PUA 接枝成功,成功合成了HPUA。

3.3 GPC的测定

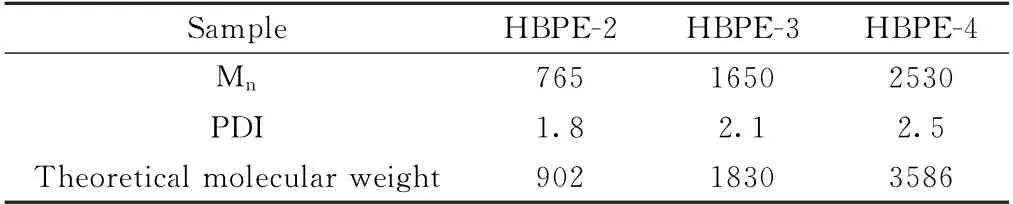

表1 显示HBPE-2、HBPE-3、HBPE-4 的数均分子量(Mn)分别为765、1650 和2530g/mol,其中HBPE-2、HBPE-3的Mn与理论值偏差较小,因此接近理想状况下的HBPE;而HBPE-4的数均分子量为2530 g/mol,与理论值相差过大,这是由于随着反应进行,内核分子增大,分子上的位阻效应以及反应的活性降低使得反应逐渐困难;因此本实验选用HBPE-3对PUA 进行改性。

表1 HBPE的数均分子量Table 1 Numerical molecular weight of HBPE

3.4 超支化改性前后PUA的性能对比

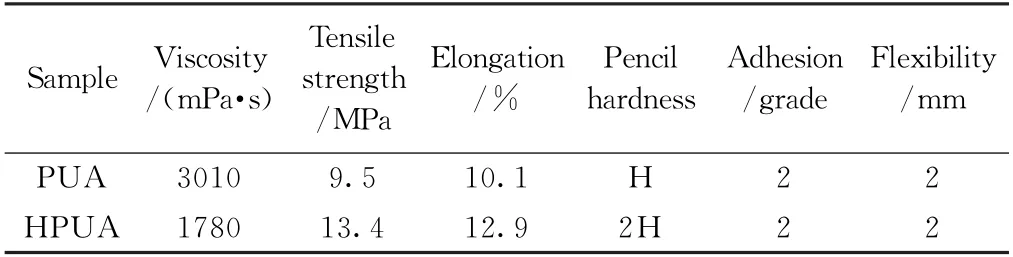

表2 是对改性前的PUA 和超支化改性后的HPUA的性能测试对比。从表可见,超支化改性后的HPUA粘度明显下降,这是由于超支化改性后的PUA中链与链之间的缠绕相互作用会小于线型聚合物,HPUA中的氢键密度比PUA 中的小,因此粘度会有所下降。另外,超支化改性后PUA 的拉伸强度和断裂伸长率均得到了明显的提升。这是由于超支化改性后的PUA固化后的体系中的交联度高于线型PUA 后体系中的交联度,形成了更为致密的网状结构。

表2 PUA和HPUA的性能测试Table 2 Properties of PUA and HPUA

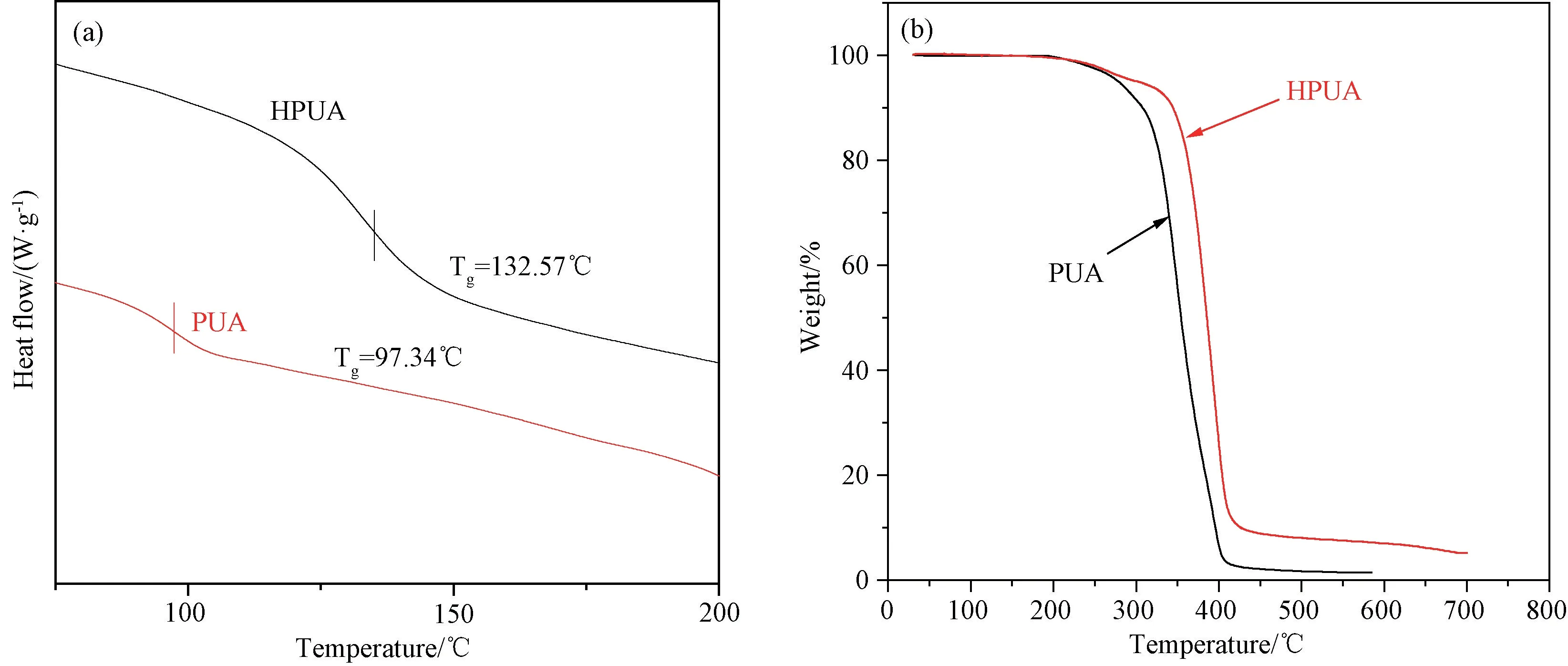

如图4(a)所示,超支化改性后的聚氨酯涂料玻璃化温度从97.34 ℃提升到了132.57 ℃。图4(b)是PUA 和HPUA 的热重曲线。从图可见,固化后的PUA 树脂第一阶段在318.6 ℃即开始分解,第一阶段的终止温度为412.6 ℃。而经过超支化改性后的PUA 第一阶段的分解温度是360.3 ℃,第一阶段的终止温度是433.5 ℃。可以看出HPUA 的热稳定性较好,由于HPUA 树脂的交联度较高,因此固化好后体系内部的网络体系更紧密,相比于固化后的PUA 树脂内部体系中链段更加难以运动,整个体系更加难以被破坏,因此HPUA 的热稳定性更佳。

图4 (a)超支化前后涂料的玻璃化温度的变化;(b)PUA 和HPUA 的热重曲线Fig.4 (a)Changes in glass transition temperature of coatings before and after hyperbranched;(b)thermogravimetric curves of PUA and HPUA

3.5 不同活性稀释剂对HPUA树脂性能的影响

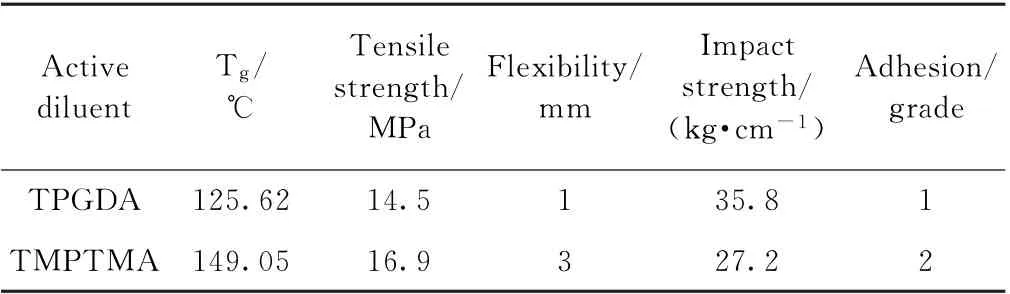

向制备好的树脂中分别加入15 wt%的两种不同活性稀释剂TPGDA 和TMPTMA,通过对其固化物性能的研究可以看出(见表3),TPGDA 的加入能够良好地改善涂料基体的柔韧性、附着力及冲击强度。这是由于TPGDA 的加入,相当于在固化时体系中引入了TPGDA 柔性链段,因此涂膜的柔韧性能各方面得到了提升。而TMPTMA 的引入使得涂膜的玻璃化转变温度以及拉伸强度得到了有效提升,这是由于三官能团活性稀释剂的加入使得体系在交联固化时的交联点增加,体系中形成更加致密的网络结构,因此玻璃化转变温度和拉伸强度得到了提升。

表3 活性稀释剂种类对涂料性能的影响Table 3 Effect of Active Diluents on Properties of Coatings

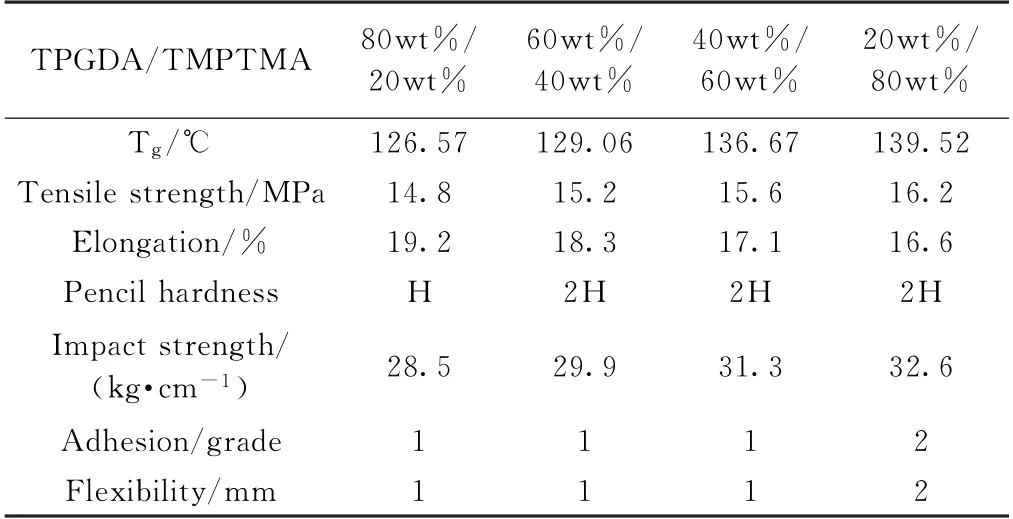

对活性稀释剂进行复配,然后向HPUA 树脂中加入复配后的活性稀释剂,并对固化后的树脂进行了性能上的表征。由表4可知,随着TMPTMA 含量的增加,树脂的玻璃化转变温度、拉伸强度和铅笔硬度均呈上升趋势,而断裂伸长率、冲击强度、附着力及柔韧性则呈下降趋势。当TPGDA/TMPTMA 为40/60 树脂的性能最佳,此时树脂的玻璃化转变温度为136.67 ℃,拉伸强度为15.6 MPa,断裂伸长率为17.1%,铅笔硬度为2 H,冲击强度为31.3 kg·cm-1,附着力为1级,柔韧性为1 mm。

表4 不同配比活性稀释剂树脂的力学性能Table 4 Mechanical properties of resins with different ratios of active diluents

5 结 论

1.PUA 的最佳合成条件为:扩链反应温度40 ℃,封端反应温度50 ℃。

2.合成的HPUA 对比PUA,HPUA 在粘度上得到了良好的改善,超支化改性使PUA 的热学性能及力学性能均得到了提升。

3.当TPGDA/TMPTMA 为40/60时树脂的综合性能最佳,此时树脂的玻璃化转变温度为136.67 ℃,拉伸强度为15.6 MPa,断裂伸长率为17.1%,铅笔硬度为2 H,冲击强度为31.3 kg·cm-1,附着力为1级,柔韧性为1 mm。