基于故障物理的集成控制器电路板可靠性预计

刘凌,孙富强,章桐

装备通用质量特性及寿命评估

基于故障物理的集成控制器电路板可靠性预计

刘凌1,孙富强2,章桐1

(1.同济大学,上海 201804;2.北京航空航天大学,北京 100191)

实现商用电动汽车集成控制器的可靠性预计与提升,采用应力仿真与故障物理相结合的方法对其关键电路板进行可靠性预计。针对集成控制器的数字样机,开展热、振动仿真应力分析,采用故障模式机理及影响分析(FMMEA)方法,分析电路板可能存在的故障模式和故障机理,确定潜在故障模式的故障物理模型。将应力分析结果作为故障物理模型的输入,进行基于故障物理的可靠性预计,寻找设计薄弱环节,并提出改进措施。找到了电路板的8个高温器件和热集中区域,振动仿真分析表明,电路板顶端与中心振动强度较大,可能引起疲劳失效,需要给予关注。通过FMMEA分析,得到电路板的主要故障模式为焊点开裂,主要受温度循环影响,造成热疲劳失效。最后采用Coffin-Mason模型,计算得到电路板的平均故障间隔时间为15 869 h,找出了电路板的可靠性设计的薄弱环节。该方法基于故障物理,相对传统基于手册的可靠性预计方法精度更高,同时能够在产品研制阶段与性能设计并行,通过分析和改进产品设计,达到正向可靠性设计的目的,为新能源汽车领域电子产品的可靠性预计提供新的思路。

电动汽车;故障物理;应力分析;故障模式机理及影响分析;可靠性预计;可靠性设计

随着能源安全、环境污染和城市交通问题的日渐凸显,国家高度重视并大力推进新能源汽车的推广应用和自主创新[1]。集成控制器是新能源电动汽车的关键核心零部件,但目前国产集成控制器仍存在功率密度低、成本高、可靠性差的问题[2]。特别是电动汽车工作场景多样,环境复杂恶劣,其集成控制器受温度、振动、湿度和电应力多物理场耦合应力作用,造成其电路板存在多种失效机理,同时电路板结构、功能、材料、电参数等因素对产品可靠性也造成影响。恶劣的工作环境和复杂的产品结构设计使得集成控制器电路板的可靠性预计工作变得十分困难。

目前,国内外常用的可靠性预计方法通常是借助GJB/Z 299C、MIL-HDBK-217F等标准进行[3]。这些方法均是基于指数分布和恒定失效率假设,用统计方法描述产品故障,未考虑产品制造过程和使用条件的不确定性影响,可靠性预计结果常常与实际偏差较大[4],对系统决策产生不利影响[5-7]。基于故障物理的可靠性仿真试验方法为解决上述问题提供了新的有效途径。可靠性仿真试验通过产品数字样机和故障物理模型,将产品工作环境应力与潜在故障发展过程联系起来,从而定量地评估产品设计的可靠性,发现薄弱环节,并采取有效的改进措施[8-10]。可靠性仿真试验方法结合产品的设计特性,完整地考虑产品预期寿命环境及工作载荷历程、制造过程波动、其他随机因素等的影响,对产品故障详细定义,通过数字化产品样机,实现产品的应力分析。同时根据故障物理模型预计产品故障和平均故障间隔时间(Mean Time Between Failure, MTBF),发现薄弱环节,支持产品改进,提高可靠性水平[11]。

由于可靠性仿真试验能够在产品研制阶段与性能设计并行地分析和改进产品设计的可靠性,真正实现“可靠性是设计出来的”这一目标,受到了航空、航天等领域广泛关注,已成功应用于大量的电子系统的可靠性评估[12-17]。因此,文中将此技术引入新能源汽车领域,为集成控制器电路板可靠性预计提供新的思路。

1 基于故障物理的可靠仿真试验方法

基于故障物理的可靠性仿真试验方法主要包括应力分析、故障模式机理及其影响分析(Failure Mode, Mechanism and Effect Analysis, FMMEA)[18-19]和基于故障物理的可靠性预计等3部分,总体框架如图1所示。

首先通过仿真软件建立产品的数字样机,施加产品所经历的载荷历程(包括温度和振动),进行应力分析。在此基础上,采用FMMEA方法,对电路板可能存在的故障模式和故障机理进行分析,得到各潜在故障模式的故障物理模型。将应力分析的结果作为故障物理模型的输入,进行基于故障物理的可靠性预计。根据故障关系建模,计算产品的MTBF,从而找出产品的设计薄弱环节,提出设计改进措施,提高集成控制器电路板的可靠性水平,优化其内部设计。

1.1 应力分析

集成控制器在使用过程中会经受温度、振动、湿度和电应力等多种环境应力的作用,为了对其开展可靠性分析,首先确定敏感环境因素。对于大多数电子、机电产品而言,温度、振动、湿度等环境应力对产品的可靠性影响最大。据统计分析,由环境因素引起的故障占总故障的52%,其中由温度引起的故障占40%,由振动引起的故障占27%,二者占环境因素引起的总故障的67%。因此,本文在开展可靠性仿真试验时,主要考虑温度和振动这两种环境应力类型。

应力分析是一种利用计算机仿真分析软件,对实际的或设想的设备进行数字模型应力分析和计算的方法,具体流程如图2所示。

图1 总体思路框架

图2 应力分析流程

1)收集产品设计信息(设备名称、功能、安装位置及方式等)、使用信息(任务类型和使用条件、通风散热形式等)、基本可靠性要求(MTBF等)。

2)利用常用的软件CATIA、UG、Solid Works等建立CAD(Computer Aided Design, CAD)数字样机,分别针对温度和振动搜集相应的信息,建立热仿真数字样机和振动仿真数字样机。

3)根据实际的热仿真数字样机,将具体的给定条件输入至热仿真数字样机中,得到温度场分析结果,以了解产品内部温度的分布情况。通过电路板温度场测试及关键器件点温度测试,进行电路板模型校核,保证电路板热仿真分析的准确性。根据实际的振动仿真数字样机,设置约束条件和振动载荷。划分网格,输出以云图或网格变形图的形式描述的仿真结果。分析输出结果,通过模态测试、频响测试和随机响应测试,保证建模和边界条件的准确性,以验证数字样机模型与物理样机的一致性。

应力分析通过数字化样机,将产品的结构、材料几何特性、变化的载荷历程,通过软件进行模拟,得到产品的热应力和振动应力的分析结果。

1.2 FMMEA方法

故障模式机理及影响分析(FMMEA)是研究产品每个组成部分可能存在的故障模式、故障机理,并确定各个故障模式对产品其他组成部分和产品功能影响的一种分析方法。此方法来源于故障模式及影响分析(Failure Mode and Effects Analysis, FMEA)。在FMEA的基础上,增加了故障机理分析,以及采用故障物理模型定量计算故障机理风险的步骤。将电路板上所有的元器件、零部件和互连等看成是潜在故障点,分析这些潜在故障点可能存在的故障模式、故障机理。FMMEA的流程如图3所示。

1)通过前期的产品定义,参考相似产品的故障模式,从导致产品发生潜在故障模式的设计、制造、贮存、运输或使用条件中,查找故障模式发生的环境或者载荷条件。

2)根据被分析产品的特征,确定所有可能的故障模式。

3)依据专家经验、相似产品法以及失效分析等方法分析故障产生的原因,确定潜在故障机理。

图3 FMMEA流程

4)根据前面的分析,确定产品的故障物理模型,同时按照风险程度对故障模式及故障机理进行排序,确定产品的主机理、薄弱环节、对应的敏感载荷以及监测参数。

通过对产品功能和结构的分解,针对其构成元器件的故障模式进行分析,得到其故障产生的原因(应力载荷)。根据故障机理确定相应的故障物理模型,实现从微观的故障物理到性能退化的宏观表征。部分元器件的典型故障模式、机理与故障物理模型见表1[3]。

表1 部分元器件典型故障模式、机理与物理模型

Tab.1 Typical failure mode, mechanism and physical model of some components

1.3 基于故障物理的可靠性预计

电子产品的故障发生过程如图4所示,根据底层故障物理模型,对元器件的可靠性进行精确预计,进而对电路板进行寿命评估与可靠性预计。具体思路为:根据FMMEA确定的产品故障机理模型,输入可靠性仿真试验确定的温度循环和振动谱等,针对每种可能的故障机理,由应力分析结果计算得到该故障点在某一应力水平下的损伤量。考虑的故障机理间的关系为损伤累积关系和竞争关系,计算产品在多机理下的总损伤量,通过蒙特卡洛仿真得到产品的MTBF,从而达到识别产品的薄弱环节及影响其失效的首要故障机理类型的目的。

通过基于故障物理的可靠性预计,根据故障物理模型计算产品的应力损伤量,推断每个元器件平均故障间隔时间,进而得到电路板的故障预计以及平均故障间隔时间,由故障传递关系实现由元器件到产品的可靠性预计。

图4 电子产品故障发生过程分析

2 案例分析

2.1 应力分析

2.1.1 产品定义

以某型集成控制器电路板为例进行分析,电路板构造如图5所示。该设备所处湿度环境条件良好、需承受的最高温度为70 ℃、振动应力以0.001 212/Hz等为测试条件,制定振动应力剖面。同时,结合温度和振动设置,综合试验剖面。此电路板共有9种类别的元器件,共计83个。

图5 某型电路板

2.1.2 数字样机建立及应力分析

1)热仿真分析。通过软件建立热仿真数字样机,进行热仿真分析,可以得到电路板上每个元器件的结温信息。在平台环境温度70 ℃的条件下,对电路板进行温度应力分析,可以得到温度分布结果,如图6所示。模块高温器件见表2。

表2 电路板中的高温器件

Tab.2 High temperature device in a circuit board

图6 电路板温度分布

从受试产品的热分布图可以看到,背面R542—R546共5个电阻器区域温度较高,并且引起正面N511、N512温度较高。在环境温度70 ℃条件下,N511、N512温度分别达到97.3 ℃和97.5 ℃。仿真结果表明,应该考虑分散热集中区域,或者考虑增加散热措施。

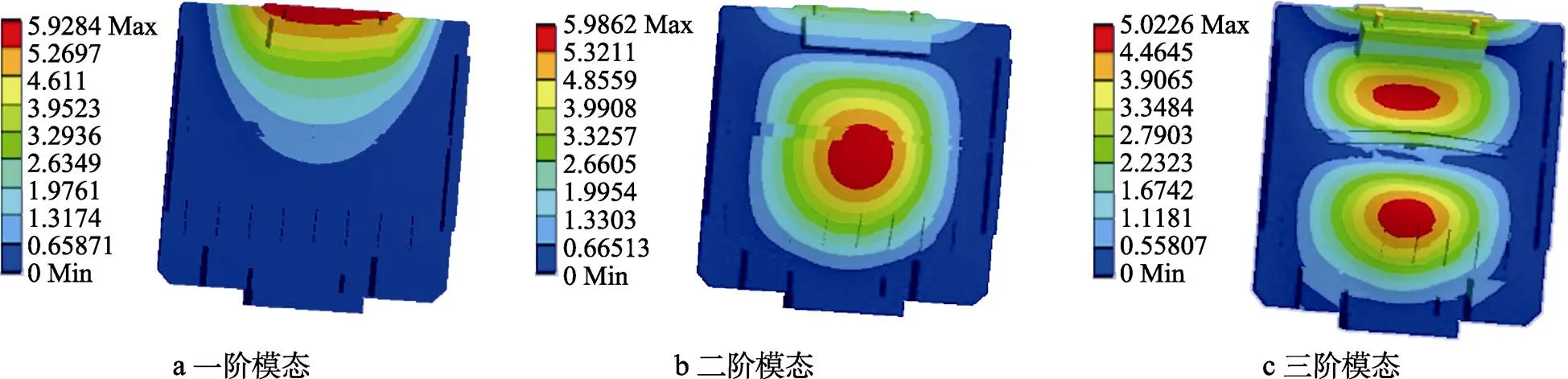

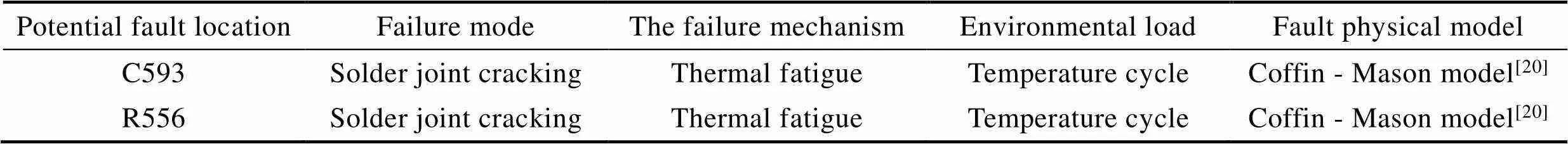

2)振动仿真分析。通过软件建立振动仿真数字样机,进行振动仿真分析,可以得到电路板上元器件的振动模态。在平台环境温度70 ℃条件下,对电路板进行振动应力分析,前三阶的振型结果如图7所示,频率结果见表3。

图7 电路板前三阶模态分析结果

表3 电路板谐振频率及位置

Tab.3 Resonance frequency and position of circuit board

根据振动仿真结果可以看出,受试电路板一阶模态条件下,产生谐振频率区域为模块顶端。该区域主要为印制板,产生谐振的原因是电路板强度问题以及与其他器件的临近安装问题。二阶和三阶模态条件下,产生谐振频率区域主要为模块中心部分。该区域主要为元器件集中部分,产生谐振的原因是器件安装的位置处于振动较强处,应力较大,有可能引起疲劳失效,需要给予关注。建议设计人员关注这一现象,在条件允许的情况下,改变器件布局。

在完成上述仿真分析后,还通过热测量试验的方法,得到了电路板关键器件点温度测试结果和机箱关键部位点温度测试结果,对已建立的CFD初始模型进行了修正,保证了CFD数字样机的准确性。采用模态试验对FEA数字样机的初始模型进行了修正,通过对电路板进行约束条件下的模态分析,保证仿真分析设置的边界条件的准确性,验证了数字样机模型与物理样机的一致性。

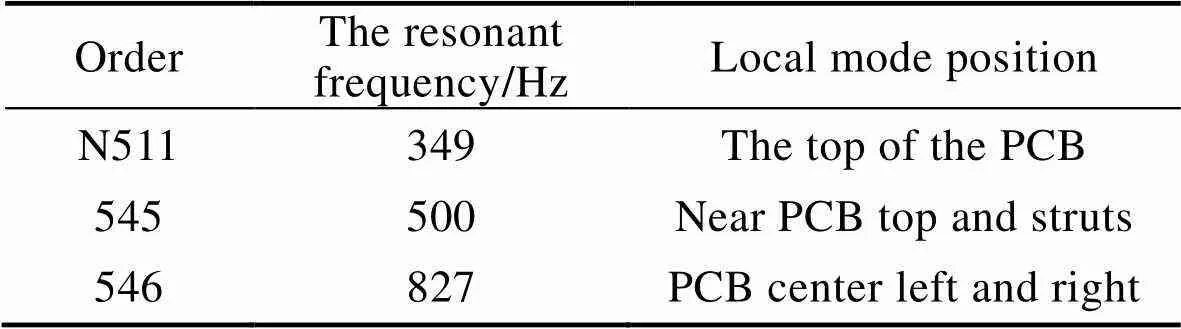

2.2 FMMEA

采用FMMEA方法,对元器件的失效模式进行分析,可以得到部分元器件故障物理(见表4)。如通过对C593的分析,确定其故障物理模型为与焊点热疲劳相关的Coffin-Mason 模型:

表4 部分元器件的FMMEA

Tab.4 FMMEA table for some components

2.3 基于故障物理的可靠性预计

2.3.1 故障预计

采用软件对电路板进行建模,如图8所示。设置材料、结构、载荷等信息为随机变量,假设随机变量服从均匀分布,设置对应元器件的故障物理模型,采用Monte Carlo 仿真,仿真次数为 1000。基于上述设置,可以计算大量单点故障时间数据。根据累计损伤理论,可以计算潜在故障点在多个故障机理共同作用下的损伤和故障前时间。潜在故障点位置如图9所示,故障预计结果见表5。

通过对电路板进行故障预计后发现,主故障为热疲劳,电路板正面R550—551、R553、R555—557和C590、C593的焊点预计寿命小于设计要求。综上所述,电阻器是整个电路板的薄弱环节。其中电阻器位置在RII-9型大功率电阻区域附近,温度较高,可能

图8 电路板故障预计模型

图9 电路板的潜在故障点位置

表5 电路板的主要故障信息矩阵

Tab.5 The main failure information matrix of the circuit board

会由于焊点的热疲劳造成失效。CAK45由于体积较大且接近高温区域,故也有可能会由于焊点的热疲劳失效。建议更换散热性能更好的器件,或者采取必要的散热措施。

2.3.2 可靠性评估

根据故障预计得到表5所示的潜在故障点故障首发时间及大样本故障数据,根据潜在故障点的蒙特卡洛仿真大样本量故障时间数据,采用统计数学方法拟合该潜在故障点的故障时间分布,得到故障数据符合的分布,经K-S拟合优度检验,得到单个器件的故障数据分布。按基于密度分布的相似性对故障进行聚类,将故障分为Ⅰ型故障类(设备有效寿命早期)、Ⅱ型故障类(应力累积损伤造成的故障)和Ⅲ型故障类(耗损期)。所有Ⅱ型故障类中的故障数据,对其进行满足其分布下的抽样随机化,得到仿真故障数据,并进行故障分布融合,得到设备使用寿命期内的故障时间分布。经过分析,案例故障数据符合三参数威布尔分布,其概率密度函数和平均首发故障时间表达式为:

式中:为形状参数;为尺度参数;为位置参数。

最终得到电路板的寿命分布和平均首发故障时间,结果见表6。

表6 电路板寿命分布参数

Tab.6 Life distribution parameters of the circuit board

3 结语

应用基于故障物理的可靠性仿真试验方法在产品研制阶段通过数字化实现可靠性预计,不仅考虑了电路板的材料、几何特性及其预期工作条件和环境载荷,同时也考虑了制造过程波动、随机因素等的影响,表征了从微观故障物理到宏观产品性能退化的过程,实现了正向可靠性设计的目的。针对试验中发现的设计问题,可通过迭代改进提高电路板的可靠性水平,为新能源汽车集成控制器的可靠性提升提供有效的技术支撑[21]。

目前由于新能源汽车领域应用该技术还存在环境载荷谱确定困难、电动汽车失效机理模型不成熟等问题,论文仅对温度和振动两种主要环境因素进行了分析,未来还需考虑综合环境的影响,加强多应力耦合分析,提高可靠性分析结果的准确性。

[1] 李云, 朱世武, 吴春冬, 等. 电动汽车电机控制器的发展[J]. 大功率变流技术, 2015(2): 12-17. LI Yun, ZHU Shi-wu, WU Chun-dong, et al. Development of motor control unit for electric vehicle[J]. High Power converter technology, 2015(2): 12-17.

[2] 谢锐波. 关于电动汽车技术发展趋势及前景分析[J]. 中国战略新兴产业, 2017(16): 47-48. XIE Rui-bo. On the development trend and prospect of electric vehicle technology[J]. China strategic emerging industry, 2017(16): 47-48.

[3] 陈颖, 高蕾, 康锐. 基于故障物理的电子产品可靠性仿真分析方法[J]. 中国电子科学研究院学报, 2013(10): 444-448. CHEN Ying, GAO Lei, KANG Rui. Research on reliability simulation prediction of electronic product based on physics of failure method[J] Journal of Chinese Academy of Electronic Sciences, 2013(10): 444-448.

[4] 王文智, 宁琦. 可靠性仿真技术在电路设计中的应用与分析[J]. 舰船电子工程, 2013(12): 78-81. WANG Wen-zhi, NING Qi. Application and analysis of reliability simulation technology in circuit design[J]. Ship electronic engineering, 2013(12): 78-81.

[5] CHRISTOPHER S, JERRY W. Raytheon assessment of prism as a field failure prediction tool[C]. The Journal of the Reliability Analysis Center, 2004: 37-42.

[6] BROWN L. Comparing reliability predictions to field data for plastic parts in military, airborne environment[C]// Proceedings of annual reliability and maintainability symposium. Tampa: IEEE, 2003.

[7] CHRISTOPHER J. BENJAMIN W, DIGANTA D. Reliability predictions-continued reliance on a misleading approach[C]// 2013 Proceedings annual reliability and maintainability symposium. Orlando:IEEE, 2013.

[8] 陈萍, 杜绍华, 汪旭, 等. 基于可靠性仿真的寿命预测技术及应用[J]. 机车电传动, 2017(2): 9-14. CHEN Ping, DU Shao-hua, WANG Xu, et al. Life prediction techniques and applications based on reliability simulation method[J]. Electric drive for locomotives, 2017(2): 9-14.

[9] CUNNINCHAM J, VALENTIN R, HILL-MAN C, et al. A demonstration of virtual qualification for the design of electronic hardware[M]. New York: John Wiley & Sons, Inc, 200l: 201-213.

[10] KUMAR U, ABHIJIT D. Physics-of-failure guidelines for accelerated qualification of electronic systems[J]. Quality and reliability engineering international, 1998, 14(1): 433- 447.

[11] 江振宇, 张磊, 王有亮, 等. 战斗部虚拟试验多级模型集成方法研究[J]. 系统仿真学, 2008(15): 4179- 4185. JIANG Zhen-yu, ZHANG Lei, WANG You-liang, et al. Multi-models integration approach in warhead virtual experiment[J]. Journal of system simulation, 2008(15): 4179-4185.

[12] MCLEISH J G. Enhancing MIL-HDBK-217 reliability predictions with physics of failure methods[C]// Annual proceedings of reliability and maintainability symposium(RAMS). San Jose:IEEE, 2010: 1-6.

[13] 乔亮, 李传日, 刘龙涛. 基于故障物理的可靠性仿真试验的应用[J]. 装备环境工程, 2012, 9(2): 7-11. QIAO Liang, LI Chuan-ri, LIU Long-tao. Application of reliability simulation test based on failure physic[J]. Equipment environmental engineering, 2012, 9(2): 7-11.

[14] 骆明珠, 康锐, 刘法旺. 电子产品可靠性预计方法综述[J]. 电子科学技术, 2014(2): 246-256. LUO Ming-zhu, KANG Rui, LIU Fa-wang. A review of reliability prediction methods for electronic products[J]. Electronic science & technology, 2014(2): 246-256.

[15] 陈锋, 申斯文, 康力. 基于故障物理的可靠性仿真分析在航电设备中的应用[J]. 建模与仿真, 2013, 2(2): 14-21. CHEN Feng, SHEN Si-wen, KANG Li. Application of reliability simulation based on failure physic in avionics device[J].Modeling and simulation, 2013, 2(2): 14-21.

[16] 李振. 航空电子产品的可靠性设计与仿真试验[J]. 舰船电子工程, 2014(6): 46-51. LI Zhen. Reliability design and simulation test of the aerospace electronic products[J]. Ship electronic engineering, 2014(6): 46-51.

[17] GEORGE E. Reliability physics in electronics: A historical view[J]. IEEE transaction on reliability, 1998, 47(3): 379-389.

[18] GANESAN S, EVELOY V, DAS D, et al. Identification and utilization of failure mechanism to enhance FMEA and FMECA[C]// Proceedings of the IEEE workshop on accelerated stress testing & reliability(ASTR), Austin: IEEE, 2005.

[19] DAS D, AZARIAN M, PECHT M. Failure modes, mechanisms, and effects analysis(FMMEA) for automotive electronics[C]// 11th annual AEC workshop. Indianapolis: [s. n.], 2006.

[20] LEE W W, NGUYEN L T, SELVADURAY G S. Solder joint fatigue models: review and applicability to chip scale package[J]. Microelectronics Reliability, 2000(40): 231-244.

[21] JEFFREY H. Revision of MIL-HDBK-217, reliability prediction of electronic equipment[C]// Proceedings of reliability and maintainability symposium. San Jose: IEEE, 2010.

Reliability Prediction for Integrated Controller Circuit Board Based on Physics of Failure

LIU Ling1, SUN Fu-qiang2, ZHANG Tong1

(1.TongJi University, Shanghai 201804, China; 2. Beihang University, Beijing 100191, China)

In order to achieve the reliability prediction and improvement of the integrated controller of commercial electric vehicles, the method of combining stress simulation and physics of failure is used to predict the reliability of its key circuit boards.The thermal and vibration simulation stress analysis was carried out for the digital prototype of the integrated controller. The failure mode mechanism and effect analysis (FMMEA) method is used to analyze the possible failure modes and failure mechanisms of the printed circuit board, and the failure physical model of the potential failure mode is determined. The results of the stress analysis are used as the input of the failure physical model, the reliability prediction based on the physics of failure is performed, the weak points of the design are found, and the improvement measures are proposed. Through the thermal simulation and vibration simulation analysis of the key circuit board of the integrated controller, eight high-temperature devices and thermal concentration areas of the circuit board are found. The vibration simulation analysis shows that the top and center vibration strength of the circuit board is large, which may cause fatigue failure, so attention should be paid to it. FMMEA analysis shows that the main failure mode of the circuit board is solder joint cracking, which is mainly affected by temperature cycling and caused thermal fatigue failure. Finally, the Coffin-Mason model was used to calculate the average failure interval of the circuit board is 15869 h, and the weak links of the circuit board reliability design can be found out. This method is based on physics of failure, which is more accurate than the traditional manual-based reliability prediction method. At the same time, it can be parallel with performance design during the product development stage. It can achieve the purpose of forward reliability design by analyzing and improving the product design, for the new energy automotive electronic product reliability prediction is expected to provide new ideas.

electric vehicles; physics of failure; stress analysis; failure mode and mechanism effect analysis; reliability prediction; reliability design

2020-08-26;

2020-09-28

LIU Ling (1974—), Male, Ph. D., Senior engineer, Research focus: electric vehicle drive system and the reliability and operation economy based on big data.

孙富强(1983—),男,博士,副研究员,主要研究方向为可靠性与耐久性基础理论与验证评估。

Corresponding author:Sun Fu-qiang (1983—), Male, Ph. D., Associate researcher, Research focus: basic theory and validation evaluation of reliability and durability.

刘凌, 孙富强, 章桐. 基于故障物理的集成控制器电路板可靠性预计[J]. 装备环境工程, 2021, 18(4): 133-140.

TB114.3;V243

A

1672-9242(2021)04-0133-08

10.7643/ issn.1672-9242.2021.04.020

2020-08-26;

2020-09-28

国家重点研发计划(2018YFB0104504)

Fund:Supported by the National Key R & D Program of China (2018YFB0104504)

刘凌(1974—),男,博士,高级工程师,主要研究方向为电动汽车驱动系统与基于大数据技术的可靠性、运行经济性。

LIU Ling, SUN Fu-qiang, ZHANG Tong. Reliability prediction for integrated controller circuit board based on physics of failure[J]. Equipment environmental engineering, 2021, 18(4): 133-140.