自动化岸桥电控系统的规划与设计

黄志伟 马蓉 杨育青 赵斌

(上海振华重工(集团)股份有限公司,上海 200125)

0 引言

近年来,随着信息技术的发展与集装箱码头自身的需要,越来越多自动化集装箱码头建设提上了日程。在二十多年的自动化码头发展过程中,以荷兰ECT码头为代表的第一代自动化码头,以德国CTA为代表的第二代自动化码头,以及以荷兰Euromax为代表的第三代自动化码头,逐步实现了堆场自动化到水平运输自动化,但岸桥的自动化一直未有突破性发展。2013年,振华重工在沙特的IPS和黄码头推出的3台远程半自动岸桥,首次成功实现了岸桥自动化作业的商业运行。这几年,以厦门港,青岛港,洋山港为代表的第四代自动化码头都实现了岸桥的自动化作业,作业效率大幅提高,超越了人工作业效率,实现了真正意义上的全自动码头。

1 自动化岸桥的系统组成

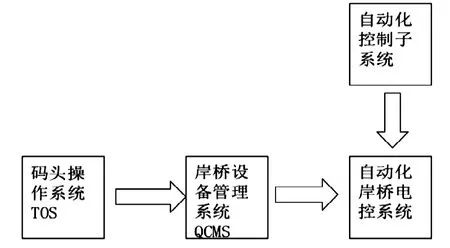

与传统岸桥相比,整个自动化岸桥系统组成,除了岸桥电控系统外,还需要码头操作系统(TOS),岸桥设备管理系统(QCMS)连接,来接收自动化作业指令,同时配备自动化子系统来协同实现岸桥的自动化控制功能。自动化岸桥的系统组成图1所示:

图1 自动化岸桥的系统组成Fig.1 System composition of automated quay crane

自动化控制子系统包括:实现岸桥门架小车自动运行及主小车的协同控制的ACCS系统;远程操作高清视频显示CCTV系统;箱号信息识别OCR系统,AGV检测的APS系统,船侧障碍物扫描的SPSS系统等多个检测与控制系统共同实现自动化作业。在效率提升方面,KPI效率分析系统,远程操作一对多,多对多的智能分配切换控制技术等。在辅助控制方面,洋山自动化码头在视觉分析与测距的应用,模拟与真实操作随意切换的仿真与测试技术都推动着自动化岸桥朝着智能化技术的发展。

自动化岸桥电控系统则包括:中控远程操作系统即ROCS系统;防摇防扭控制系统,半自动与最优路径控制系统等。

2 自动化岸桥电控系统

在自动化岸桥的操作形式上,都已经实现了远程操作模式,远程操作中心的远程操作台与每台岸桥单机之间,实现了一对多与多对多的操作。通常远程操作中心根据桥吊数量将配备几个或者几十个个操作台,所有远程操作台的通过中控系统与所有岸桥进行通讯与控制,存在于同一网络里面。因此,相比与传统岸桥电控系统,我们不能简介的将中控中心,各台单机的电控加以独立区别与设计,而是必须整体考虑,统一配置与设计。如何安全、高效、智能地实现所有远程操作台对不同岸桥的控制,是远程操作得以成功的一个重要环节,因此在中控系统配置一台中央处理器来集中处理操作台分配成为一个相对容易实现的控制方式。该中央处理器同时还是一台通讯协议转换器,负责通讯连接各种各样的现场设备,通过逻辑转换,向上提供统一的监控数据接口。

3 PLC中央控制器(CPU)的选择

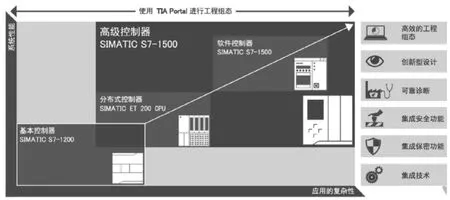

在自动化岸桥电控设计中,对中控系统的中央控制器(CPU)必须满足的要求有:(1)高性能:位处理速度达到ns级,背板能力百兆级,确保自动化指令执行的响应速度。(2)强大的通讯能力,支持多网段通讯。(3)开放性:支持OPC UA等通讯协议,来连接控制层和IT层,实现与上位机的通讯。通过分析与性能比较,本文以洋山自动化岸桥为例,选择了西门子SIMATIC S7-1500系列的CPU1517-3,其能够集成到西门子工业控制平台博图TIA,在全集成的自动化软件环境中可以极大提高工程组态的效率。而且它的信号处理速度更为快速,极大缩短系统响应时间。同时S7-1500提供一种更为全面的安全保护机制,包括授权级别、模块保护以及通信的完整性等各个方面,另一个主要的原因是,S7-1500能够支持更多的通讯连接数量,从而解决中央控制室内操作台数量较多的问题[1]。S7-1500系列性能图2所示:

图2 S7-1500系列性能Fig.2 S7-1500 series performance

4 通讯方式及通讯协议

在岸桥单机设备采用了西门子的SINAMIC高精度驱动器,PLC采用西门子安全PLC,即S7-319F作为中央控制器,远程操作中心的中控系统与单机设备之间采用了Profinet/Profisafe的通讯协议[2]。硬件配置表及系统硬件组态结构图3所示。

5 控制功能的实现

5.1 中控系统功能

远程中心控制系统(ROCS)连接安装于各操作台的I/O,同时通过Profinet连接现场岸桥的单机控制器,它接受管理操作台的分配指令,连接到指定的现场设备,实现通过远程对现场设备的操控及数据交换。主要的功能包括:(1)远程操作的管理;(2)PLC数据交互管理。

5.2 博图TIA平台编程

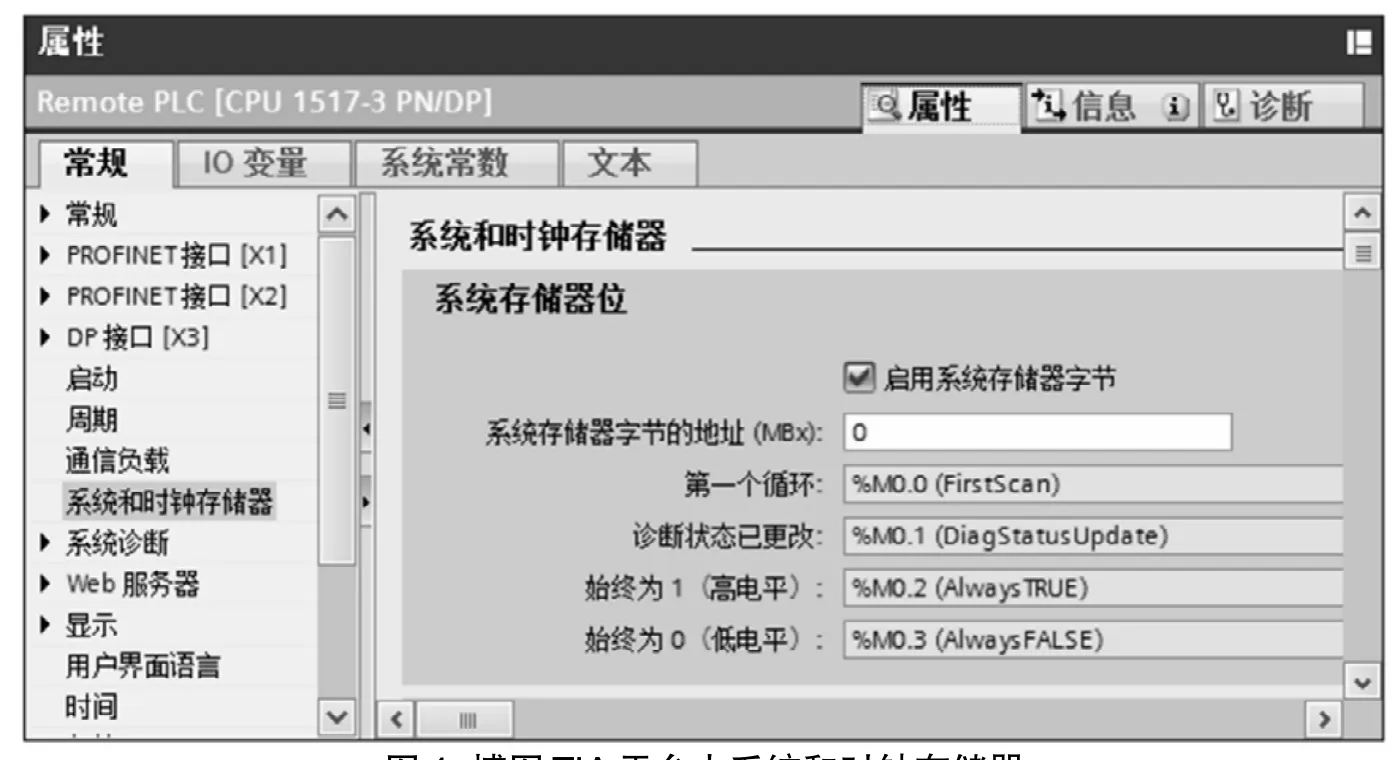

相对于STEP 7,在用TIA编程中,有一些功能更加的灵活方便[3]。(1)变量的编辑。变量的编辑除了在变量编辑窗口外,也采用在设备视图中直接编辑的方式。(2)系统功能块调用。采用在指令中调用系统功能块Device States,实现在总线中对I/O的通讯校验。为从实际应用出发,分别考虑了Profinet和Profibus两种通讯方式,将其封装进一个FB。(3)变量的访问。其变量访问形式有两种,符号访问与绝对地址访问。博图TIA平台软件中,数据块的属性中默认勾选优化的块访问,可优化访问的数据块没有固定的定义结构。在声明中,仅为数据元素分配一个符号名称,而不分配在块中的固定地址。这些元素将自动保存在块的空闲内存区域中,从而在内存中不留存储间隙,可以提高内存空间的应用率。在这些数据块中,变量使用符号名称进行标识,要寻址该变量,则需输入该变量的符号名。(4)系统存储器位的使用。图4所示,博图TIA平台软件中系统存储器器位为CPU的属性中自带,调用即可,无需另外编程定义,这在应用非常便捷。

图3 远程控制通讯网络图Fig.3 Remote control communication network diagram

图4 博图TIA平台中系统和时钟存储器Fig.4 System and clock memory in the Botu TIA platform

6 系统的测试与运行

在码头现场,远程操作中心与单机设备之间采用了Profinet/Profisafe协议进行通讯,需测试与运行中控系统和单机控制系统的远程数据交互,达到远程操控现场设备实现岸桥自动化作业的目的。远程控制中心包含N个远程操作台,每个远程操作台配有一个操作用触摸屏,配置I/O模块、主令手柄及紧停按钮,在对其功能测试完成后,通过在远程控制中心对它们进行操作,实现对现场指定岸桥设备的远程操控。

远程操作台触摸屏通过以太网和中控系统S7-1500控制器进行通讯,触摸屏的命令、操作台上主令手柄和紧停按钮发生的动作,经中控系统控制器处理后与单机系统控制器进行数据交互,进而操控现场设备。现场设备的状态也会实时地反馈到触摸屏上,通过对反馈状态的观察,调试人员可以对现场设备的工作任务进行监控并作出进一步判断,这样形成一个作业循环流,实现远程控制系统的正常管理和运作。

中控中心控制器同时监控所有起重机的运行,结合相关起重机的当前运行指令、速度和状态,建立采用实时位置作为防撞基准,实现了整个码头岸桥的岸桥防撞保护设计。

7 结语

总之,与传统岸桥以逻辑控制为主单机电控相比,自动化岸桥电控系统更是一个更大更复杂的系统,大量自动化的检测子系统与控制系统融入到自动化岸桥控制系统中,更多的设备控制需要更为复杂的算法来实现,相互关联的子系统也越来越复杂。与此相伴的是对维修保养也提出了更高的要求。因此,码头用户与设备商也在进行新的技术提升与改进,诸如开发自运行检测,起重机健康诊断系统,运行效率分析系统,故障智能分析系统等。相信不久的将来,我们的自动化岸桥将更加智能,效率将进一步的提升,运行成本进一步下降,自动化岸桥将成为未来现代化码头的主要标志。