车用燃料电池冷却系统电导率分析

张少鹏韦 瑾申 彤段伦成梁 晨Zhang ShaopengWei Jin, Shen TongDuan LunchengLiang Chen,

车用燃料电池冷却系统电导率分析

张少鹏1,韦 瑾2,申 彤2,段伦成1,梁 晨1,3

Zhang Shaopeng1,Wei Jin2, Shen Tong2,Duan Luncheng1,Liang Chen1,3

(1. 北京新能源汽车技术创新中心有限公司,北京 100176;2. 北京新材料和新能源科技发展中心,北京 100086; 3. 北京汽车研究总院有限公司,北京 101300)

随着燃料电池汽车在国内外的推广和应用,其存在的问题不断出现,其中由于燃料电池散热系统中冷却液电导率过高导致整车高压绝缘检测无法通过的问题亟待解决。针对散热系统中冷却液电导率过高问题展开研究,重点对散热器本体及所含成分和冷却液成分进行分析,发现助焊剂在液相环境中会释放导电离子,散热器内表面在加工过程中残留的助焊剂是导电离子的主要源头;冷却液电导率提升主要集中在冷却液初始循环阶段,其中的导电离子与助焊剂中成分相同。

燃料电池汽车;冷却系统;散热器;助焊剂;电导率

0 引 言

电动汽车的工作电压较高,为了保证乘客及车辆的安全,需要确保高低压电气系统正常工作,具有较高的绝缘等级要求[1-2]。燃料电池汽车的动力系统包括燃料电池发动机系统及动力电池2个动力源,均属于高压电气系统,因此对绝缘检测方面的要求更加严格[3]。通常导致整车无法通过绝缘检测的原因在于燃料电池散热系统中冷却液的电导率过高,频繁更换冷却液不仅降低了车辆的使用便捷性,也提高了用车成本,同时增加了车辆的安全风险。

燃料电池发动机散热系统包括散热器、水泵、外部管路及阀门、电堆内部冷却通道等,造成冷却液电导率升高的主要原因是散热器在生产过程中所喷涂的助焊剂在使用过程中析出导电离子。车用散热器主要包括钎焊式、真空焊和机械式等;由于车用空间有限且散热量随着燃料电池发动机系统功率的提升而增大,真空焊和机械式2种形式的散热器存在强度低、耐热耐腐蚀性差、散热效能差、体积大等问题,不满足实际使用需求[4];钎焊式在加工过程中使用的助焊剂会残留在散热器内表面,随着冷却液循环不断释放导电离子[5]。

为了研究散热系统内部电导率升高的原因及规律和降低冷却液电导率,对燃料电池冷却系统中的散热器及所使用的助焊剂进行分析,使燃料电池整车高压系统绝缘检测安全。

1 试验方案

根据试验整体要求,搭建燃料电池散热系统试验台架,将其分为2部分,一部分是对助焊剂及样件试片检测,包括助焊剂样品XRD(X-Ray Diffraction,X射线衍射)分析测试,将处理后的试片进行扫面电镜测试等;另一部分是对散热器进行循环测试,包括被测散热器及燃料电池电堆,经过水泵、管路等形成冷却液闭环工作,在管路上设置温度、压力及流量传感器。对循环后的冷却液进行电导率测试,以及ICP(Inductive Coupled Plasma Emission Spectrometer,电感耦合等离子体原子发射光谱仪)测试,分析其内部成分。

试验由3部分组成:(1)对固态和液态助焊剂进行分析,确定其中主要成分;(2)从散热器上取下来带有助焊剂的试片,进行表面分析,包括未处理的原始样片以及经过焙烧处理后的试片,观察其结构及形态;(3)搭建试验循环台架,连接散热器,并加入冷却液,测量初始态及不同循环后的冷却液电导率。试验中采用的冷却液为纯水与乙二醇等比例混合液,散热系统回路内温度逐渐升高并最终维持在85℃,散热系统内冷却液流速为30 L/min。试验测试导电离子释放规律,检测冷却液离子成分,分析电导率升高的主要影响因素。

2 试验结果分析

2.1 助焊剂成分分析

利用XRF(X-Ray Fluorescence,X射线荧光)光谱仪对固态助焊剂进行测试分析,发现该样品仅含有K、Al、F 3种元素。

将助焊剂样品置于表面皿并在室温条件下存放48h直至样品稳定,样品底部滤纸完全被油状物浸润后,对样品进行XRD测试,测试结果如图1所示,可以看出,助焊剂的主要物相组成为KAlF4,其余衍射峰表明可能含有其他微量杂质。

注:2q为入射光线与反射光线的夹角。

助焊剂浓度与稀释溶液电导率的关系及相应温度值如图2所示。可以看出,在纯净水(100 ml电导率低于2 μS/cm)中逐步放入助焊剂后,电导率随着助焊剂在溶液中的浓度升高而快速提升,助焊剂浓度与溶液电导率呈良好的线性关系;同时,溶液的温度缓慢上升,主要原因是KAlF4水解稀释过程中不断释放热量。

图2 助焊剂浓度与溶液电导关系曲线及对应温度曲线

2.2 样件表面分析

为研究散热器内表面助焊剂在不同状态下的形态对导电离子析出的影响,利用SEM(Scanning Electron Microscope,扫描电镜)对含助焊剂的散热器样件表面进行测试分析,包括样件原始形态以及焙烧后形态。未处理样品的SEM测试结果如图3所示,可以观察到在铝片表面有一条明显白色颗粒带(图3(a));放大后发现,由大量白色颗粒组成,呈现中间多、两边大体对称的分布(图3(b))。颗粒方面以2 μm左右颗粒居多,含有一定量棒状颗粒和不规则颗粒;颗粒整体呈现出一定的晶体形貌(图3(c));由于样品部分整体导电性能一般,进行高倍数放大发现,表面荷电明显,难以采集清晰图像(图3(d))。

图3 未处理样品表面助焊剂不同倍率下SEM照片

经过焙烧处理后散热器样件表面助焊剂SEM图片如图4所示。可以看出,样件表面仍有一条白色颗粒带(图4(a));放大后可以发现颗粒的边角消失,呈现为类球颗粒的融化冷却形态,并出现焙烧过程“气孔”结构(图4(b)),形成该结构主要为助焊剂内部颗粒延迟逐渐释放所致;在类球颗粒表面可以观察到少量絮状团簇(图4(c)),主要由助焊剂与铝基材作用或者助焊剂本身受热分解形成,这类絮状团簇物,由细小颗粒构成,游离于主体涂层之外,易于在液相条件下溶解或分解;此外,该样品在测试过程中发现表面荷电,但因高倍数图像采集难度较大,涂层表面物质导电性能较弱(图4(d))。

图4 焙烧后样品表面助焊剂不同倍率下SEM照片

2.3 冷却液电导率测试及成分分析

散热器冷却液循环试验中电导率随时间变化曲线如图5所示。

图5 冷却液的电导率变化值随时间变化曲线

由图5可知,起始阶段冷却液电导率变化较大,第1小时内电导率变化值为15.5 μS/cm;运行8 h后,变化速率变缓;运行20 h后,单位小时的电导率变化值在2 μS/cm以内;运行60h后,单位小时的电导率变化值稳定在0.6~0.8 μS/cm。试验测试经过了90 h,冷却液电导率从最初0.106 μS/cm增加至200.6 μS/cm。

通过试验可以看出,散热器在首次使用时夹杂着大量导电离子,循环使用中会持续增加,致使冷却液电导率持续增长。随着时间增长,散热器分解出来的导电离子逐渐减少,电导率变化值趋于稳定。

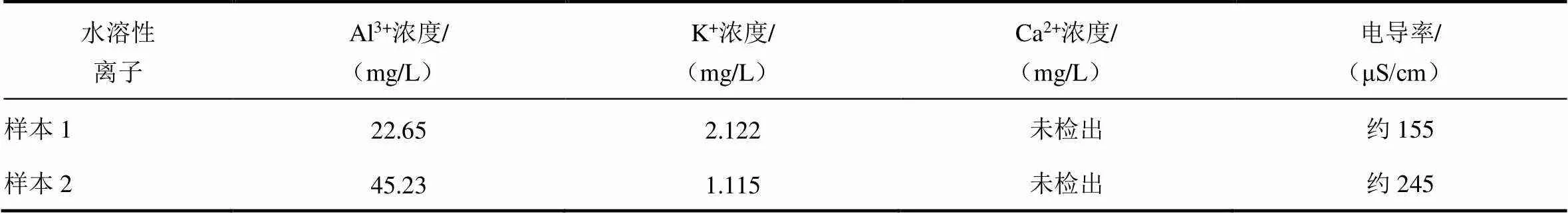

测试实车运行中所用冷却液的电导率和离子浓度,样品中有机物质含量过高,且冷却液中乙二醇含量较高,其与水互溶难分离。为测定液相中离子分布情况,采用水相体系,以不同浓度Ca(OH)2溶液处理样品,采用超声处理并浸泡出现大量沉淀后,取上清液进行ICP分析。测试结果见表1。

表1 ICP测试结果

由表1可知,冷却液中离子浓度最高的为Al3+,其次为K+。助焊剂中氟铝化物分解主要释放F-、Al3+、K+3种离子,其中F-与Ca2+反应生成CaF2白色沉淀物,所以冷却液中未检出F-和Ca2+;因此,冷却液中电导率升高主要为助焊剂氟铝化钾在液相内分解所致,部分Al3+由散热器铝合金腐蚀析出。

3 结 论

燃料电池散热系统冷却液相内电导率增加的原因与助焊剂中氟铝化物分解溶出有关,主要涉及F-、Al3+和K+3种离子;助焊剂中固相主要由F、Al、K 3种元素组成,物相为KAlF4,其在焙烧过程中,氟铝化物融化或部分分解,形成团簇物游离于主体涂层之外,是涂层中最容易溶解进入液相环境中的部分;释放导电离子导致电导率增加主要在初始浸泡阶段,后续电导率增幅逐渐降低并趋于平稳,针对散热器内表面存留的助焊剂,后续可以通过清洗及表面修复等方法,减少或延缓导电离子释放。

[1]杨胜兵,范文涛. 纯电动汽车动力电池绝缘检测系统设计[J].电源技术,2018,9(42):1369-1371.

[2]伍昆,虞成涛,张远鹏. 新能源汽车电气绝缘检测和监测方法的应用[J]. 汽车电器,2017(12):9-11.

[3]黄勇,陈全世,陈伏虎. 电动汽车电气绝缘检测方法的研究[J].现代制造工程,2005(4):93-95.

[4]陈犇. 钎焊薄型铝合金板翅式散热器热处理工艺研究[D].贵阳:贵州大学,2015.

[5]穆荻,刘旭东,孙旭东. 助焊剂成分及无铅焊膏的研究进展[J]. 沈阳工程学院学报(自然学科版),2020,2(16):86-91.

2021-01-06

国家重点研发计划“增程式燃料电池轿车动力系统平台及整车集成”(2018YFB0105400)。

U469.72+2

A

10.14175/j.issn.1002-4581.2021.02.006

1002-4581(2021)02-0019-03