金沙江公铁两用桥钢箱拱GL0节段精确定位施工技术

岳万友 韩井东 陈长伟

中铁大桥局集团第五工程有限公司 江西 九江 332000

图1 主桥上部结构公铁合建段主桥桥型布置图

1 工程概括

新建成贵铁路宜宾金沙江公铁两用桥是成贵铁路跨越金沙江的重要通道,是全线的关键控制性桥梁工程。本桥采用公铁合建段方案跨越金沙江,双层桥面,上层桥面为四线高速铁路,下层为六车道城市快速干道;主桥为五连拱,跨径布置为(116+120+336+120+116)m=808m,其中336m的主拱采用双层桥面钢箱系杆拱桥,116m和120m的边拱采用双层桥面混凝土简支系杆拱桥。

主跨钢箱拱采用拱墩固结、拱梁分离的系杆拱桥,拱、梁全部采用钢结构,拱轴线为二次抛物线。拱肋跨度336m,矢高100m。采用钢箱结构,全桥共有58个拱肋节段,初始定位段GL0,其它拱肋节段为GL1-GL13,合拢段为GL14。

拱肋初始段GL0高10m,宽3.0m,长4.4m。在钢箱拱和混凝土接触面设置厚度为120mm的承压板,通过承压板将拱肋及承压加劲肋的压力均匀传至混凝土底座。拱肋GL0与混凝土拱座之间采用144根锚栓提供预压力,通过锚栓的预紧力使钢箱拱和桥墩混凝土基座连接成一体。

2 主拱拱肋GL0节段施工步骤

2.1 总体施工步骤

施工准备→定位支架系统设计→定位支架的拼装→定位支架的检查验收→定位支架的安装→锚杆安装→拱座混凝土施工→锚杆定位支架拆除、清理及钢混接触面凿毛→拱肋锚杆竣工测量→对拱肋首节段调整→拱肋节段GL0安装→拱肋GL0节段精定位→浇筑结合段无收缩混凝土→拱肋锚杆张拉→拱肋GL0防雨帽安装、防护。

2.2 锚杆定位支架系统

2.2.1 定位支架系统制造

定位支架系统由型钢定位支架、定位箱及小构件组成,型钢定位支架由型钢HN500、工20及连接系采用∠75×75×6组成;定位箱由2块20mm钢板、型钢工20形成桁架结构。定位支架由现场钢结构加工厂按照设计图纸进行加工制造成单桁片,然后运输到现场进行组装,再进行吊装安装。由于定位箱采用精加工,定位板采用数控进行钻孔,误差达到±1mm,同时定位箱整体结构尺寸较大,考虑运输问题,只能采用分块进行制造,然后运输至现场进行组装。

图2 定位钢板分块制造图

2.2.2 定位箱组拼、检查验收

定位箱单件运输至现场后,对构件的结构尺寸、平整度、孔位、孔径等进行全面的检查,符合要求后开始进行组拼;首先在现场找一处塔吊能够起吊的位置设置一组拼平台,并用水平仪(水准仪、靠尺)对平台进行检查,然后按照先后顺序对构件进行预拼装,拼装后对组件进行结构尺寸、相对孔位等进行检查,满足设计要求后,对拼接处进行焊接、加强,并对连接进行加强。

图3 锚杆定位支架系统现场验收

2.3 定位支架系统安装

2.3.1 定位支架安装

定位支架安装前,应对预埋件的平面位置进行检查,然后安装支架立柱,测量人员对立柱的空间位置进行检查。然后单片安装定位支架,并对单片的空间位置调整到设计位置,采用连接系将定位支架连接成整体,再次对定位支架进行检查,由于精定位主要有定位箱完成,定位支架的空间位置控制在±1cm内;安装应综合考虑支架安装过程中的应力、挠度、稳定性。定位支架安装完成后,在定位支架顶安装6个支点,然后精确调整6个支点的空间位置,使得支点形成的面满足垂直于拱轴线,以便后期定位箱的位置只需要在这个面内调整;此支点标高应考虑定位支架自重、定位箱自重、锚杆自重及混凝土浇筑后对施工支架的扰度、位移。

2.3.2 定位箱安装

定位箱安装前,应检查定位箱的结构尺寸、前后定位孔同心、定位板平整度,应检查定位支架6支点的面满足设计要求,并在定位支架侧边安装横向、限位装置,比定位箱设计尺寸稍大,并对定位箱的吊点进行检查并根据定位箱的倾角设置钢丝绳。一切准备工作都准备完成后,开始安装定位箱,定位箱起吊后,在空中进行方向的调整,然后慢慢的放置在定位支架的支点上,并在平面内的方向紧靠在限位上,并将塔吊需需松钩,测量人员对定位箱的孔位进行检查。对定位箱孔位的检查结果进行计算,计算出定位箱需要在面内平移的数据,然后就对纵、横向限位进行操垫,操垫后重新对定位箱进行就位,再次对定位孔进行测量,这样反复对定位箱进行调整,直到满足设计要求,里程、标高、偏距均满足±2mm。

图4 定位支架系统安装过程照片

2.3.3 锚杆安装、检查

锚杆进场后,对锚杆的规格、材质、长度、直径、保护情况进行检查,并对丝头、防护进行有效的防护,避免在施工现场被破坏;吊装锚杆时,采用软吊带进行吊装,防止损坏锚杆防护;安装时应按照设计要求安装垫板、螺母、弹簧圈等,并精确控制外伸锚杆的长度。并对锚杆的端点进行测量检查。锚杆安装完成后对锚杆的外伸长度、小构件等进行检查,并对锚杆的防护进行检查,都满足要求后,对锚杆的中间部位进行加固,固定。

2.3.4 测量控制

为保证锚杆的定位精度,保证南北两岸坐标及高程的相对统一,在定位支架系统安装前布设局部控制网,采用边角网的形式,利用软件进行精密平差,同时将平面控制网点均通过水平仪及精密全站仪引测高程,并进行南北岸联测,利于定位支架、定位箱及锚杆的三维坐标定位。

锚杆定位箱安装后的定位板面必须垂直于拱轴线,定位板的同侧相对高程不得大于±2mm,横向5mm,纵向5mm。单个锚杆定位孔误差不大于±5mm;利用全站仪位于桥轴线控制点Q4、Q5上,采用坐标法在定位板上放样出纵横十字线;通过检定钢尺量取锚杆孔至定位板的十字线。

2.4 拱座混凝土施工

拱座混凝土施工难度较大,分别涉及索导管、定位支架、锚杆及密集的钢筋,振捣空间狭小;拱座是主要的承力结构,混凝土密实度要求高,浇筑混凝土坍落度、和易性等要求非常高,流动性、扩展度要求高。在施工混凝土时,采用输送泵进行浇筑混凝土,并采用插入式振动器振捣混凝土,以保证拱座的混凝土振捣密实。

图5 拱墩固结段模板安装技术交底

3 锚杆竣工测量验收及数据分析

3.1 锚杆断面划分布置图

根据本桥结构形式,拱墩固结段分别设置于2#、3#主墩,故本文以2#墩右幅拱座为例进行竣工测量数据分析及后期修正方法说明。

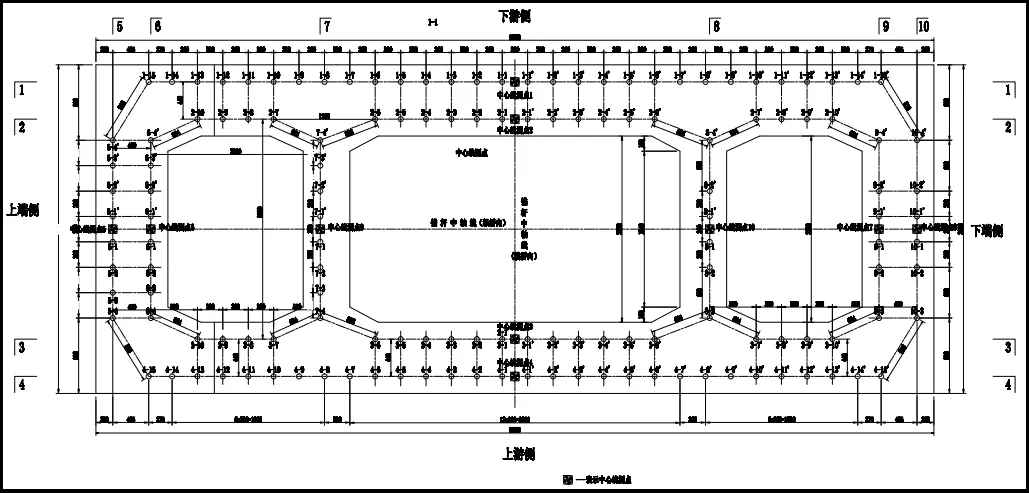

图6 锚杆竣工测量断面布置图(2#墩)

3.2 预埋锚杆竣工测量方法

(1)仪器测量:采用全站仪在各墩位分别放出锚杆对应斜面方向锚杆中心十字中轴线(包括里程中轴线和偏距中轴线),断面分别为:距离锚杆顶端30cm和距离锚杆顶端150cm断面。(2)本次测量采用2、3号主墩联测进行观测,即测量2#墩锚杆时测站点设在3#墩,测量3#墩锚杆测站点设在2#墩,视线长300多米,根据施工环境及观测条件(观测时,墩身其它部位施工影响,仪器误差、人为误差、大气折光等),综合分析取误差10mm。针对测量报告中实测值与设计值偏差较大的个别点位,要求从新补测复核。(3)通过数据比对发现每两次测量结果存在一定偏差(最大达12mm),同时考虑气温、日照等对测量的影响,要求测量组对已放样的“十字中轴线”进行复测,且测量时间选择在早上7:00至9:00时间段。(4)测量组对测量结果确认准确无误后,形成最终测量报告,并请钢梁制造单位相关负责人到2、3#墩施工现场对测量报告进行确认,且我部说明测量的方法和复核、解答制造单位所提出有疑问的事项。(5)针对测量报告的数据分析结果,绘制锚杆定位竣工图,其包含轴线偏差位移量、轴线偏差扭转值、锚杆相对“十字中轴线”的实际距离和锚杆相对距离等。

3.3 测量数据结果分析

3.3.1 2号墩右幅拱墩固结数据分析:

⑴断面一:距离锚杆顶端1.5m断面(即下口)数据分析

数据分析结论:此断面整体偏移十字中轴线,分别为:向下端(大里程)偏移平均值33.5mm,向上游(右幅)偏移平均值28.5mm。锚杆相对中轴线最大偏差13mm,锚杆与锚杆相对距离最大偏差10mm。具体详见下表。

表1 2#墩右幅拱墩固结距离锚杆顶端1.5m断面(即下口)数据分析

⑵断面二:距离锚杆顶端0.3m断面(即上口)数据分析

数据分析结论:此断面整体偏移十字中轴线,分别为:向上端(小里程)偏移平均值4.25mm,向下游(右幅)偏移平均值4.1mm。锚杆相对中轴线最大偏差10mm,锚杆与锚杆相对距离最大偏差5mm。

3.4 设计值与实际值存在偏差修正分析

3.4.1 实际扩孔值计算方式

根据每根锚杆、每一断面位置具体分析改锚杆相对纵桥向中心线偏移量(H1)和横桥向中心线偏移量(P1),计算出改锚杆实际锚杆中心点位相对设计锚杆中心点的距离(L),并考虑锚杆半径(28+2mm),得出锚杆实际扩孔值:

半径为:R1=(H12+P12)1/2+30

直径为:D1=R1×2=(H12+P12)1/2+30)×2

3.4.2 存在偏差修正方式

根据测量轴线偏移量和各锚杆整体偏位情况,以横桥向和纵桥向中线为基准,整体调整锚杆实际轴线中心线。具体修正方式如下:⑴2号墩右幅上下口轴线修正说明:纵桥向中心线整体向下游(左幅)修正5mm,横桥向中心线整体向上端修正10mm。⑵2号墩左幅上下口轴线修正说明:纵桥向中心线整体向上游(右幅)修正5mm,横桥向中心线整体向上端修正15mm。⑶以相同方式修正2#左幅、3#墩左右幅锚杆制作的实际空间孔位。

3.4.3 节段GL0制作

钢梁制作单位根据实际竣工测量数据修正分析报告进行加工制作,并考虑轴线偏差修正值及个别孔位进行扩孔修正值,以满足现场GL0节段顺利安装。

4 结 语

金沙江公铁两用桥主桥主拱钢拱肋与墩身采用M56的锚杆通过预压力连接成一个整体。锚杆一侧锚固在混凝土桥墩内,另外一侧锚固在钢箱拱承压加劲板与锚固垫板共同构成的锚梁上,单侧拱座锚杆共有142根,锚固长度为1.2m,锚垫板厚60mm。预埋锚杆精确定位施工技术是金沙江公铁两用桥主桥施工的一项关键技术之一,在主拱拱肋首节段锚杆定位中得以成功的运用和有效实施。

实践证明,此工法具有操作简单,易于掌握,便于推广,所有施工机械简单等特点,预埋锚杆定位施工,将大量的高空作业转换为地面作业,只需要现场的塔吊进行配合吊装施工,不需大量的高空作业。适用于同类型桥梁施工关键技术运用,应用前景广泛。